Сталь 10х17н13м2т

Содержание:

- Стандарты

- Прайс-лист на сталь 10Х17Н13М2Т

- Механические характеристики

- Стандарты

- Расшифровка и химический состав

- Другие сплавы из категории Сталь коррозионно-стойкая обыкновенная

- Коррозионностойкая сталь

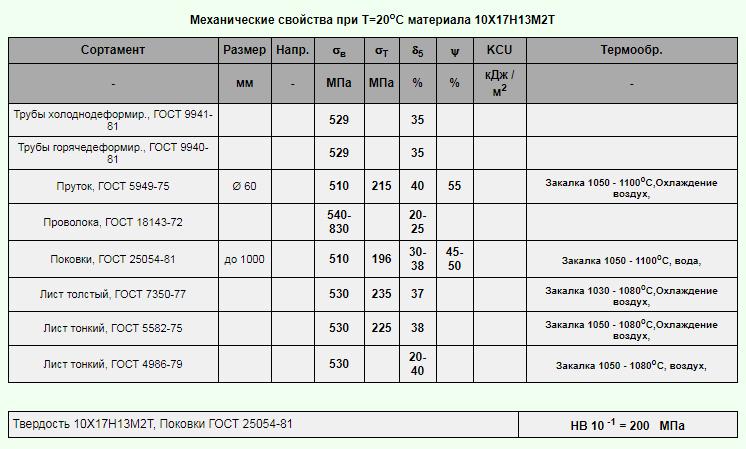

- Механические характеристики

- Другие сплавы из категории Сталь коррозионно-стойкая обыкновенная

- Термическая обработка

- Стандарты

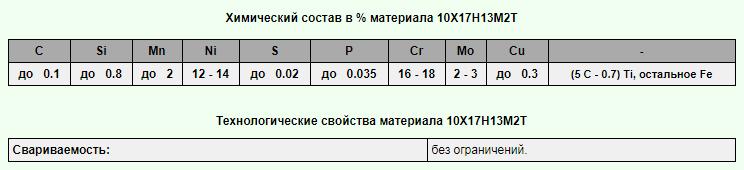

- Химический состав

- Особенности металла

- Описание

- Механические характеристики

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Проволока стальная легированная | В73 | ГОСТ 18143-72 |

| Листы и полосы | В23 | ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 103-2006, ГОСТ 19903-90 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, ГОСТ 10885-85, TУ 14-1-1922-76, TУ 14-1-394-72, TУ 14-1-4114-86, TУ 14-1-4364-87 |

| Ленты | В34 | ГОСТ 4986-79, TУ 14-1-2192-77 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-1-3564-83, TУ 14-1-748-73, TУ 14-11-245-88 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 11068-81, TУ 14-159-165-87, TУ 14-3-1109-82, TУ 14-3-258-74, TУ 1380-001-08620133-93, TУ 1380-001-08620133-05, TУ 14-158-135-2003, TУ 14-158-137-2003, TУ 14-3-1654-89 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, ОСТ 95-29-72, TУ 14-1-1214-75, TУ 14-1-565-84 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002, ОСТ 26-260.453-92 |

| Отливки из цветных металлов и сплавов | В84 | РД 9257-76 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Прайс-лист на сталь 10Х17Н13М2Т

Нержавеющий круг кислотостойкий

| Марка стали | Вид проката |

Диаметр, мм |

Цена, руб/тн |

| 10Х17Н13М2Т | Нержавеющий круг | 5 | от 400 000 |

| 10Х17Н13М2Т | Круг | 6 | |

| 10Х17Н13М2Т | Круг | 7 | |

| 10Х17Н13М2Т | Круг | 8 | |

| 10Х17Н13М2Т | Круг | 9 | |

| 10Х17Н13М2Т | Круг | 10 | |

| 10Х17Н13М2Т | Круг | 11 | |

| 10Х17Н13М2Т | Круг | 12 | |

| 10Х17Н13М2Т | Круг | 13 | от 360 000 |

| 10Х17Н13М2Т | Круг | 14 | |

| 10Х17Н13М2Т | Круг | 15 | |

| 10Х17Н13М2Т | Круг | 16 | |

| 10Х17Н13М2Т | Круг | 18 | |

| 10Х17Н13М2Т | Круг | 20 | |

| 10Х17Н13М2Т | Круг | 22 | |

| 10Х17Н13М2Т | Круг | 24 | |

| 10Х17Н13М2Т | Круг | 26 | |

| 10Х17Н13М2Т | Круг | 28 | |

| 10Х17Н13М2Т | Круг | 30 | |

| 10Х17Н13М2Т | Круг | 32 | |

| 10Х17Н13М2Т | Круг | 34 | |

| 10Х17Н13М2Т | Круг | 36 | |

| 10Х17Н13М2Т | Круг | 38 | |

| 10Х17Н13М2Т | Круг | 40 | |

| 10Х17Н13М2Т | Круг | 45 | |

| 10Х17Н13М2Т | Круг | 50 | |

| 10Х17Н13М2Т | Круг | 55 | |

| 10Х17Н13М2Т | Круг | 60 | |

| 10Х17Н13М2Т | Круг | 65 | |

| 10Х17Н13М2Т | Круг | 70 | |

| 10Х17Н13М2Т | Круг | 75 | |

| 10Х17Н13М2Т | Круг | 80 | |

| 10Х17Н13М2Т | Круг | 85 | |

| 10Х17Н13М2Т | Круг | 90 | |

| 10Х17Н13М2Т | Круг | 95 | |

| 10Х17Н13М2Т | Круг | 100 | |

| 10Х17Н13М2Т | Круг | 110 | |

| 10Х17Н13М2Т | Круг | 120 | |

| 10Х17Н13М2Т | Круг | 130 | |

| 10Х17Н13М2Т | Круг | 140 | |

| 10Х17Н13М2Т | Круг | 150 | |

| 10Х17Н13М2Т | Круг | 160 | |

| 10Х17Н13М2Т | Круг | 170 | |

| 10Х17Н13М2Т | Круг | 180 | |

| 10Х17Н13М2Т | Круг | 190 | |

| 10Х17Н13М2Т | Круг | 200 | |

| 10Х17Н13М2Т | Круг | 220 | |

| 10Х17Н13М2Т | Круг | 240 | |

| 10Х17Н13М2Т | Круг | 260 | |

| 10Х17Н13М2Т | Круг | 280 | |

| 10Х17Н13М2Т | Круг | 300 | |

| 10Х17Н13М2Т | Круг | 320 | от 390 000 |

| 10Х17Н13М2Т | Круг | 340 | |

| 10Х17Н13М2Т | Круг | 360 | |

| 10Х17Н13М2Т | Круг | 380 | |

| 10Х17Н13М2Т | Круг | 400 |

Лучшие цены на нержавеющий металлопрокат в разделе «ЦЕНА НЕДЕЛИ»

Нержавеющий лист кислотостойкий

| Марка стали | Вид проката |

Толщина, мм |

Цена, руб/тн |

| 10Х17Н13М2Т | Нержавеющий лист | 0,5 | от 325 000 |

| 10Х17Н13М2Т | Лист | 0,6 | |

| 10Х17Н13М2Т | Лист | 0,8 | |

| 10Х17Н13М2Т | Лист | 1 | от 305 000 |

| 10Х17Н13М2Т | Лист | 1,2 | |

| 10Х17Н13М2Т | Лист | 1,4 | |

| 10Х17Н13М2Т | Лист | 1,6 | |

| 10Х17Н13М2Т | Лист | 1,8 | |

| 10Х17Н13М2Т | Лист | 2 | |

| 10Х17Н13М2Т | Лист | 3 | |

| 10Х17Н13М2Т | Лист | 4 | |

| 10Х17Н13М2Т | Лист | 5 | |

| 10Х17Н13М2Т | Лист | 6 | |

| 10Х17Н13М2Т | Лист | 8 | |

| 10Х17Н13М2Т | Лист | 10 | |

| 10Х17Н13М2Т | Лист | 12 | |

| 10Х17Н13М2Т | Лист | 14 | |

| 10Х17Н13М2Т | Лист | 16 | |

| 10Х17Н13М2Т | Лист | 18 | |

| 10Х17Н13М2Т | Лист | 20 | |

| 10Х17Н13М2Т | Лист | 22 | от 325 000 |

| 10Х17Н13М2Т | Лист | 24 | |

| 10Х17Н13М2Т | Лист | 26 | |

| 10Х17Н13М2Т | Лист | 28 | |

| 10Х17Н13М2Т | Лист | 30 | |

| 10Х17Н13М2Т | Лист | 35 | |

| 10Х17Н13М2Т | Лист | 40 | |

| 10Х17Н13М2Т | Лист | 45 | |

| 10Х17Н13М2Т | Лист | 50 | от 375 000 |

| 10Х17Н13М2Т | Лист | 55 | |

| 10Х17Н13М2Т | Лист | 60 | |

| 10Х17Н13М2Т | Лист | 70 | |

| 10Х17Н13М2Т | Лист | 80 | |

| 10Х17Н13М2Т | Лист | 90 | |

| 10Х17Н13М2Т | Лист | 100 |

Лучшие цены на нержавеющий металлопрокат в разделе «ЦЕНА НЕДЕЛИ»

Поставляем металлопрокат с Авиатехприемкой, МКК, УЗК, АЭС со склада и под заказ.

Цены включают НДС и даны на условиях поставки склад-Москва. По Вашему желанию мы можем организовать доставку заказа до города назначения.

На момент размещения заказа цена может отличаться от указанной в прайс-листе. Пожалуйста, уточняйте действующие расценки у наших менеджеров по тел.: (495) 795-0838, или через интерактивную форму.

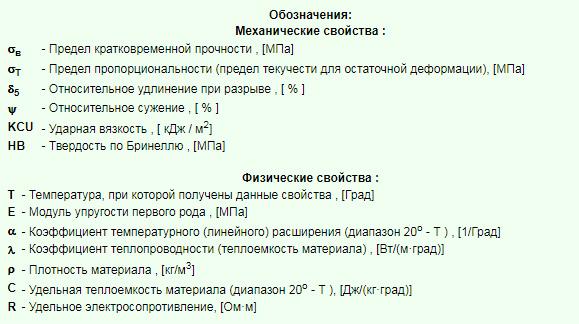

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|

| Заготовки (поковки и штамповки) по ОСТ 95-29-72 в состоянии поставки: Аустенизация при 1020-1100 °C, охлаждение в воде или на воздухе | |||||||

| ≥216 | ≥510 | ≥37 | — | — | — | — | |

| ≥176 | ≥352 | — | — | — | — | — | |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1020-1100 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | |||||||

| ≤60 | ≥196 | ≥510 | ≥40 | — | — | ≥55 | 121-179 |

| 60-200 | ≥196 | ≥510 | ≥38 | — | — | ≥50 | 121-179 |

| 200-500 | ≥196 | ≥510 | ≥36 | — | — | ≥45 | 121-179 |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Закалка в воду или на воздухе с 1050-1080 °C (образцы) | |||||||

| 0.2-2 | — | ≥530 | — | ≥40 | — | — | — |

| 0.2 | — | ≥530 | — | ≥20 | — | — | — |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в воду или на воздухе с 1050-1080 °C | |||||||

| — | ≥225 | ≥530 | ≥38 | — | — | — | — |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду или на воздухе с 1030-1080 °C | |||||||

| — | ≥235 | ≥530 | ≥37 | — | — | — | — |

| Поковки для деталей стойких к МКК. Закалка в масло, воду или на воздухе с 1000-1050 °C | |||||||

| 100-300 | ≥216 | ≥510 | ≥38 | — | — | ≥45 | 121-179 |

| 60-100 | ≥216 | ≥510 | ≥39 | — | — | ≥50 | 121-179 |

| 60 | ≥216 | ≥510 | ≥40 | — | — | ≥55 | 121-179 |

| Поковки. Закалка в воду с 1050-1100 °C | |||||||

| 1000 | ≥196 | ≥510 | ≥35 | — | — | ≥45 | — |

| Проволока термообработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках — для 2-го класса) | |||||||

| 1-6 | — | 540-830 | — | — | ≥25 (≥20) | — | — |

| Проволока холоднотянутая в состоянии поставки по ГОСТ 18143-72 | |||||||

| 1-6 | — | 1080-1420 | — | — | — | — | — |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка на воздухе, в масло или в воду с 1050-1100 °C | |||||||

| ≥215 | ≥510 | ≥40 | — | — | ≥55 | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 1050-1100 °C | |||||||

| ≥220 | ≥520 | ≥40 | — | — | ≥55 | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Стабилизирующий отжиг при 870-900 °C, охлаждение на воздухе или Отжиг при 1020-1060 °С, охлаждение на воздухе или с печью или Отжиг при 1100-1140 °С, охлаждение с печью | |||||||

| ≥220 | ≥520 | ≥35 | — | — | ≥50 | — | |

| Трубы бесшовные горячедеформированные в состоянии поставки по ГОСТ 9940-81 | |||||||

| — | ≥529 | ≥35 | — | — | — | — | |

| Трубы холоднокатаные и холоднотянутые термообработанные, холодно-и теплодеформированные улучшенного качества в состоянии поставки (в сечении указана толщина стенки) | |||||||

| 0.2-32 | — | ≥529 | ≥35 | — | — | — | — |

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 11068-81, TУ 14-158-135-2003 |

| Проволока стальная легированная | В73 | ГОСТ 18143-72 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 26-01-135-81, TУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Ленты | В34 | ГОСТ 4986-79 |

| Листы и полосы | В33 | ГОСТ 5582-75, ГОСТ 7350-77, ГОСТ 10885-85, TУ 14-1-1922-76, TУ 14-1-394-72, TУ 14-1-4114-86, TУ 14-1-4364-87, TУ 14-1-4212-87 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 14955-77, TУ 14-1-748-73, TУ 14-11-245-88, TУ 14-1-1271-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-1214-75, TУ 14-1-565-84 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

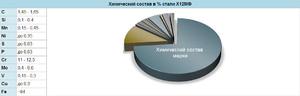

Расшифровка и химический состав

Расшифровка стали 10Х17Н13М2Т по буквам позволяет получить следующие данные:

- 10 – 0,1% углерода;

- Х17 – 17% хрома;

- Н13 – 13% никеля;

- М2 – 2% молибдена;

- Т – присутствие титана в составе.

Последний компонент согласно нормативным документам содержится в количестве не более 1%. Также в состав металла входят марганец (2%), медь (0,3%), кремний (0,8%), остальную часть занимает феррум. Примесями являются сера и фосфор.

Все компоненты состава тщательно выверены и необходимы для придания особенных качеств:

- антикоррозионных – Cr;

- аустенитной структуры, повышения эксплуатационных характеристик, технологичности, устойчивости к химически активным веществам – Ni;

- ферритной структуры, антикоррозионных качеств в кристаллах металла, уменьшения размера и снижения скорости образования зерен при росте температуры, увеличения плотности – Ti иSi.

Другие сплавы из категории Сталь коррозионно-стойкая обыкновенная

| Марка сплава | ГОСТ | Хим. состав |

|---|---|---|

| 03Х16Н15М3 | ГОСТ 5632 — 72 | Feот 62.5%Cr15-17%Ni14-16%Mo2.5-3%… |

| 03Х16Н15М3Б | ГОСТ 5632 — 72 | Feот 62%Cr15-17%Ni14-16%Mo2.5-3%Nb0.25-0.5%… |

| 03Х18Н11 | ГОСТ 5632 — 72 | Feот 66.1%Cr17-19%Ni10.5-12%… |

| 03Х18Н12 | ГОСТ 5632 — 72 | Feот 67.1%Cr17-19%Ni11.5-13%… |

| 03Х18Н16М3 | ГОСТ Р 51394 — 99 | Feот 60.6%Cr17-18.5%Ni14.5-16.5%Mo2.6-3.1%Mn0.2-0.4%… |

| 03Х21Н21М4ГБ | ГОСТ 5632 — 72 | Feот 49.1%Cr20-22%Ni20-22%Mo3.4-3.7%Mn1.8-2.5%… |

| 03Х22Н6М2 | ГОСТ 5632 — 72 | Feот 65.2%Cr21-23%Ni5.5-6.5%Mo1.8-2.5%Mn1-2%… |

| 03Х23Н6 | ГОСТ 5632 — 72 | Feот 66.9%Cr22-24%Ni5.6-6.3%Mn1-2%… |

| 04Х17Т | ГОСТ 11068 — 81 | Feот 79.8%Cr16.5-18.5%… |

| 04Х18Н10 | ГОСТ 5632 — 72 | Feот 67.1%Cr17-19%Ni9-11%… |

| 06Х18Н11 | ГОСТ 5632 — 72 | Feот 66.1%Cr17-19%Ni10-12%… |

| 07Х16Н4Б | ГОСТ 5632 — 72 | Feот 77.4%Cr15-16.5%Ni3.5-4.5%Mn0.25-0.5%Nb0.2-0.4%C0.05-0.1%… |

| 07Х16Н6 | ГОСТ 5632 — 72 | Feот 73.3%Cr15.5-17%Ni5-8%C0.05-0.09%… |

| 08Х10Н20Т2 | ГОСТ 5632 — 72 | Feот 61.6%Ni18-20%Cr10-12%Ti1.5-2.5%… |

| 08Х17Н13М2Т | ГОСТ 5632 — 72 | Feот 61.8%Cr16-18%Ni12-14%Mo2-3%… |

| 08Х17Н15М3Т | ГОСТ 5632 — 72 | Feот 58.5%Cr16-18%Ni14-16%Mo3-4%Ti0.3-0.6%… |

| 08Х17Н5М3 | ГОСТ 5632 — 72 | Feот 71.7%Cr16-17.5%Ni4.5-5.5%Mo3-3.5%C0.06-0.1%… |

| 08Х17Н6Т | ГОСТ 5632 — 72 | Feот 73.5%Cr16.5-18%Ni5.5-6.5%Ti0.15-0.3%… |

| 08Х18Г8Н2Т | ГОСТ 5632 — 72 | Feот 67.5%Cr17-19%Mn7-9%Ni1.8-2.8%Ti0.2-0.5%… |

| 08Х18Н12Б | ГОСТ 5632 — 72 | Feот 65.1%Cr17-19%Ni11-13%… |

| 08Х18Н12Т | ГОСТ 5632 — 72 | Feот 65.1%Cr17-19%Ni11-13%… |

| 08Х18Тч | ГОСТ 5632 — 72 | Feот 79%Cr17-19%… |

| 08Х22Н6Т | ГОСТ 5632 — 72 | Feот 97.7%Cr0.21-0.23%Ni0.053-0.063%… |

| 09Х15Н8Ю | ГОСТ 5632 — 72 | Feот 71.6%Cr14-16%Ni7-9.4%Al0.7-1.3%… |

| 09Х16Н4Б | ГОСТ 5632 — 72 | Feот 77.6%Cr15-16.5%Ni4-4.6%C0.08-0.1%Nb0.05-0.1%… |

| 09Х17Н7Ю | ГОСТ 5632 — 72 | Feот 72.7%Cr16-17.5%Ni7-8%Al0.5-0.8%… |

| 09Х17Н7Ю1 | ГОСТ 5632 — 72 | Feот 71.7%Cr16.5-18%Ni6.5-7.5%Al0.7-1.1%… |

| 10Х14АГ15 | ГОСТ 5632 — 72 | Feот 66.7%Mn14.5-16%Cr13-15%N0.15-0.2%… |

| 10Х14Г14Н3 | ГОСТ 5632 — 72, в последней версии материал отсутствует | Feот 66.6%Mn13-15%Cr12.5-14%Ni2.7-3.5%C0.09-0.1%… |

| 10Х17Н13М2Т | ГОСТ 5632 — 72 | Feот 61.7%Cr16-18%Ni12-14%Mo2-3%… |

| 10Х17Н13М3Т | ГОСТ 5632 — 72 | Feот 61%Cr16-18%Ni12-14%Mo3-4%… |

| 12Х17Г9АН4 | ГОСТ 5632 — 72 | Feот 65.8%Cr16-18%Mn8-10.5%Ni3.5-4.5%N0.15-0.2%… |

| 12Х18Н10Е | ГОСТ 5632 — 72 | Feот 66.7%Cr17-19%Ni9-11%Se0.18-0.3%… |

| 12Х21Н5Т | ГОСТ 5632 — 72 | Feот 69.1%Cr20-22%Ni4.8-5.8%Ti0.25-0.5%C0.09-0.1%… |

| 15Х17АГ14 | ГОСТ 5632 — 72, в последней версии материал отсутствует | Feот 65.1%Cr16-18%Mn13.5-15%N0.25-0.3%… |

| 15Х18Н12С4ТЮ | ГОСТ 5632 — 72 | Feот 61.3%Cr17-19%Ni11-13%Si3.8-4.5%Mn0.5-1%Ti0.4-0.7%Al0.13-0.3%C0.12-0.1%… |

| 17Х18Н9 | ГОСТ 5632 — 72 | Feот 77.9%Cr17-19%Ni8-1%C0.13-0.2%… |

| 20Х13Н4Г9 | ГОСТ 5632 — 72 | Feот 70.1%Cr12-14%Mn8-10%Ni3.7-4.7%C0.15-0.3%… |

| 20Х17Н2 | ГОСТ 5632 — 72 | Feот 77.6%Cr16-18%Ni1.5-2.5%C0.17-0.2%… |

| 25Х13Н2 | ГОСТ 5632 — 72 | Feот 81.2%Cr12-14%Ni1.5-2%Mn0.8-1.2%C0.2-0.3%S0.15-0.2%P0.08-0.1%… |

| 30Х10Г10 | ГОСТ 5632 — 72, в последней версии материал отсутствует | Feот 77.6%Cr9-11%Mn9-11%C0.3-0.4%… |

| 65Х13 | ГОСТ 5632 — 72 | Feот 83.4%Cr12-14%C0.6-0.7%Mn0.25-0.8%Si0.2-0.5%… |

| 95Х18 | ГОСТ 5632 — 72 | Feот 77.2%Cr17-19%C0.9-1%… |

Коррозионностойкая сталь

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

|---|---|---|---|---|

| 1.4003 | X2CrNi12 | |||

| 1.4512 | X2CrTi12 | 409 | SUH 409 | |

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 |

| 1.4002 | X6CrAl13 | 405 | SUS 405 | |

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 |

| 1.4024 | X15Cr13 | (410) | SUS 410 J1 | |

| 1.4021 | X20Cr13 | (420) | SUS 420 J1 | 20Х13 |

| 1.4028 | X30Cr13 | (420) | SUS 420 J2 | 30Х13 |

| 1.4031 | X39Cr13 | SUS 420 J2 | 40Х13 | |

| 1.4034 | X46Cr13 | (420) | 40Х13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 |

| 1.4520 | X2CrTi17 | |||

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08Х17Т |

| 1.4113 | X6CrMo17-1 | 434 | SUS 434 | |

| 1.4509 | X2CrTiNb18 | 441 | ||

| 1.4521 | X2CrMoTi18-2 | 444 | SUS 444 | |

| 1.4589 | X5CrNiMoTi15-2 | |||

| 1.4310 | X10CrNi18-8 | (301) | SUS 301 | |

| 1.4318 | X2CrNiN18-7 | 301 LN | SUS 301 LN | |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12Х18Н12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03Х18Н11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т |

| 1.4550 | X6CrNiNb18-10 | 347 | SUS 347 | |

| 1.4401 | X5CrNiMo17-12-2 | 316 | SUS 316 | |

| 1.4404 | X2CrNiMo17-12-2 | 316 L | SUS 316 L | |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т |

| 1.4561 | X1CrNiMoTi18-13-2 | |||

| 1.4435 | X2CrNiMo18-14-3 | 316 L | SUS 316 L | 03Х17Н14М2 |

| 1.4439 | X2CrNiMoN17-13-5 | S 31726 | SUS 317 | |

| 1.4539 | X1NiCrMoCu25-20-5 | N 08904 | ||

| 1.4565 | X3CrNiMnMoNbN 23-17-5-3 | S 34565 | ||

| 1.4462 | X2CrNiMoN22-5-3 | S 31803 | SUS 329 J3L | |

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

|---|---|---|---|

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | — | — |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | — |

| 12 Х18 Н9 | — | — | 302 |

| 15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | — |

| 20X13 | 1.4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | — |

| 02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — |

| 03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 Х10 CrNiMoNb | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | — | — | 304N |

| 08X19H13M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

| 08X20H11 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20H20TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25H4M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23H13 | — | — | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16H13M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1.4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18H12 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | — | — | 403 |

| 15X13H2 | — | — | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % |

|---|---|---|---|---|

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду или на воздухе с 1030-1080 °С | ||||

| — | ≥196 | ≥510 | ≥40 | — |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка на воздухе, в масло или в воду с 1050-1100 °C | ||||

| ≥196 | ≥490 | ≥40 | ≥50 | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 1050-1100 °C | ||||

| ≥200 | ≥500 | ≥35 | ≥45 | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Стабилизирующий отжиг при 890-910 °C, охлаждение на воздухе или Отжиг при 1020-1060 °С, охлаждение на воздухе или с печью или Отжиг при 1100-1140 °С, охлаждение с печью | ||||

| ≥200 | ≥500 | ≥30 | ≥40 | |

| Трубы холоднодеформированные после аустенизации в состоянии поставки | ||||

| — | ≥500 | ≥35 | — |

Другие сплавы из категории Сталь коррозионно-стойкая обыкновенная

| Марка сплава | ГОСТ | Хим. состав |

|---|---|---|

| 03Х16Н15М3 | ГОСТ 5632 — 72 | Feот 62.5%Cr15-17%Ni14-16%Mo2.5-3%… |

| 03Х16Н15М3Б | ГОСТ 5632 — 72 | Feот 62%Cr15-17%Ni14-16%Mo2.5-3%Nb0.25-0.5%… |

| 03Х18Н11 | ГОСТ 5632 — 72 | Feот 66.1%Cr17-19%Ni10.5-12%… |

| 03Х18Н12 | ГОСТ 5632 — 72 | Feот 67.1%Cr17-19%Ni11.5-13%… |

| 03Х18Н16М3 | ГОСТ Р 51394 — 99 | Feот 60.6%Cr17-18.5%Ni14.5-16.5%Mo2.6-3.1%Mn0.2-0.4%… |

| 03Х21Н21М4ГБ | ГОСТ 5632 — 72 | Feот 49.1%Cr20-22%Ni20-22%Mo3.4-3.7%Mn1.8-2.5%… |

| 03Х22Н6М2 | ГОСТ 5632 — 72 | Feот 65.2%Cr21-23%Ni5.5-6.5%Mo1.8-2.5%Mn1-2%… |

| 03Х23Н6 | ГОСТ 5632 — 72 | Feот 66.9%Cr22-24%Ni5.6-6.3%Mn1-2%… |

| 04Х17Т | ГОСТ 11068 — 81 | Feот 79.8%Cr16.5-18.5%… |

| 04Х18Н10 | ГОСТ 5632 — 72 | Feот 67.1%Cr17-19%Ni9-11%… |

| 06Х18Н11 | ГОСТ 5632 — 72 | Feот 66.1%Cr17-19%Ni10-12%… |

| 07Х16Н4Б | ГОСТ 5632 — 72 | Feот 77.4%Cr15-16.5%Ni3.5-4.5%Mn0.25-0.5%Nb0.2-0.4%C0.05-0.1%… |

| 07Х16Н6 | ГОСТ 5632 — 72 | Feот 73.3%Cr15.5-17%Ni5-8%C0.05-0.09%… |

| 08Х10Н20Т2 | ГОСТ 5632 — 72 | Feот 61.6%Ni18-20%Cr10-12%Ti1.5-2.5%… |

| 08Х17Н13М2Т | ГОСТ 5632 — 72 | Feот 61.8%Cr16-18%Ni12-14%Mo2-3%… |

| 08Х17Н15М3Т | ГОСТ 5632 — 72 | Feот 58.5%Cr16-18%Ni14-16%Mo3-4%Ti0.3-0.6%… |

| 08Х17Н5М3 | ГОСТ 5632 — 72 | Feот 71.7%Cr16-17.5%Ni4.5-5.5%Mo3-3.5%C0.06-0.1%… |

| 08Х17Н6Т | ГОСТ 5632 — 72 | Feот 73.5%Cr16.5-18%Ni5.5-6.5%Ti0.15-0.3%… |

| 08Х18Г8Н2Т | ГОСТ 5632 — 72 | Feот 67.5%Cr17-19%Mn7-9%Ni1.8-2.8%Ti0.2-0.5%… |

| 08Х18Н12Б | ГОСТ 5632 — 72 | Feот 65.1%Cr17-19%Ni11-13%… |

| 08Х18Н12Т | ГОСТ 5632 — 72 | Feот 65.1%Cr17-19%Ni11-13%… |

| 08Х18Тч | ГОСТ 5632 — 72 | Feот 79%Cr17-19%… |

| 08Х22Н6Т | ГОСТ 5632 — 72 | Feот 97.7%Cr0.21-0.23%Ni0.053-0.063%… |

| 09Х15Н8Ю | ГОСТ 5632 — 72 | Feот 71.6%Cr14-16%Ni7-9.4%Al0.7-1.3%… |

| 09Х16Н4Б | ГОСТ 5632 — 72 | Feот 77.6%Cr15-16.5%Ni4-4.6%C0.08-0.1%Nb0.05-0.1%… |

| 09Х17Н7Ю | ГОСТ 5632 — 72 | Feот 72.7%Cr16-17.5%Ni7-8%Al0.5-0.8%… |

| 09Х17Н7Ю1 | ГОСТ 5632 — 72 | Feот 71.7%Cr16.5-18%Ni6.5-7.5%Al0.7-1.1%… |

| 10Х14АГ15 | ГОСТ 5632 — 72 | Feот 66.7%Mn14.5-16%Cr13-15%N0.15-0.2%… |

| 10Х14Г14Н3 | ГОСТ 5632 — 72, в последней версии материал отсутствует | Feот 66.6%Mn13-15%Cr12.5-14%Ni2.7-3.5%C0.09-0.1%… |

| 10Х17Н13М2Т | ГОСТ 5632 — 72 | Feот 61.7%Cr16-18%Ni12-14%Mo2-3%… |

| 10Х17Н13М3Т | ГОСТ 5632 — 72 | Feот 61%Cr16-18%Ni12-14%Mo3-4%… |

| 12Х17Г9АН4 | ГОСТ 5632 — 72 | Feот 65.8%Cr16-18%Mn8-10.5%Ni3.5-4.5%N0.15-0.2%… |

| 12Х18Н10Е | ГОСТ 5632 — 72 | Feот 66.7%Cr17-19%Ni9-11%Se0.18-0.3%… |

| 12Х21Н5Т | ГОСТ 5632 — 72 | Feот 69.1%Cr20-22%Ni4.8-5.8%Ti0.25-0.5%C0.09-0.1%… |

| 15Х17АГ14 | ГОСТ 5632 — 72, в последней версии материал отсутствует | Feот 65.1%Cr16-18%Mn13.5-15%N0.25-0.3%… |

| 15Х18Н12С4ТЮ | ГОСТ 5632 — 72 | Feот 61.3%Cr17-19%Ni11-13%Si3.8-4.5%Mn0.5-1%Ti0.4-0.7%Al0.13-0.3%C0.12-0.1%… |

| 17Х18Н9 | ГОСТ 5632 — 72 | Feот 77.9%Cr17-19%Ni8-1%C0.13-0.2%… |

| 20Х13Н4Г9 | ГОСТ 5632 — 72 | Feот 70.1%Cr12-14%Mn8-10%Ni3.7-4.7%C0.15-0.3%… |

| 20Х17Н2 | ГОСТ 5632 — 72 | Feот 77.6%Cr16-18%Ni1.5-2.5%C0.17-0.2%… |

| 25Х13Н2 | ГОСТ 5632 — 72 | Feот 81.2%Cr12-14%Ni1.5-2%Mn0.8-1.2%C0.2-0.3%S0.15-0.2%P0.08-0.1%… |

| 30Х10Г10 | ГОСТ 5632 — 72, в последней версии материал отсутствует | Feот 77.6%Cr9-11%Mn9-11%C0.3-0.4%… |

| 65Х13 | ГОСТ 5632 — 72 | Feот 83.4%Cr12-14%C0.6-0.7%Mn0.25-0.8%Si0.2-0.5%… |

| 95Х18 | ГОСТ 5632 — 72 | Feот 77.2%Cr17-19%C0.9-1%… |

Термическая обработка

Термообработка производится для снятия остаточных напряжений и исключения появления трещин на поверхности в результате коррозии. При этом обязательно в проекте указывают тип термообработки и температурный диапазон проведения процедуры.

Закалка положительно сказывается на повышении антикоррозионных качеств и пластичности стали 10Х17Н13М2Т. Процедура осуществляется при 1045-1110 С с последующим охлаждением в воде или на воздухе. На основании минимальной толщины элементов детали определяется продолжительность термообработки. Для 10 мм предусматривается 30 минут, при увеличении данного параметра добавляется 1 минута на каждый миллиметр.Остывание осуществляется на воздухе при толщине менее 10 мм, в воде – 11 мм и более. После сварки охлаждение детали происходит на воздухе.

Повышение пластических параметров и исключение сигма-фазы осуществляется за счет нагрева до 1100 градусов. При отсутствии сварных швов нагрев производится до 890-910 С, выдержка в течение 2-3 часов и охлаждение на воздухе. Наличие сварных швов, созданных с помощью нестабилизированных электродов, предполагает нагрев до 1020-1060 С, выдержку в течение 2 часов с охлаждением на воздухе. Использование аустенитных электродов для сварки нержавеющей стали 10Х17Н13М2Т требует проведения аналогичной процедуры, но с остыванием в печи до 300 С, после чего – на воздухе. Швы на основе стабилизированных ниобием электродов подвергают нагреву до 1110-1150 С в течение 2 часов, охлаждению в печи до 300 С, далее – на воздухе.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 11068-81, TУ 14-159-165-87, TУ 14-158-135-2003, TУ 14-158-137-2003 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Листы и полосы | В23 | ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 103-2006, ГОСТ 19903-90 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 7350-77, TУ 14-1-394-72, TУ 14-1-4364-87 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-11-245-88 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-790-73 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | Al | B | Ti | Mo | Nb | Ca | Zr |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-134-248-89 | ≤0.03 | ≤0.01 | ≤0.01 | ≤0.1 | 10-11.3 | ≤0.15 | 9-10.3 | Остаток | — | ≤0.2 | 0.002 | 0.8-1 | 1.8-2.3 | ≤0.15 | — | 0.06 |

| TУ 14-1-1540-75 | ≤0.03 | ≤0.01 | ≤0.01 | ≤0.1 | 10-11.3 | ≤0.15 | 9-10.3 | Остаток | — | ≤0.2 | ≤0.003 | 0.7-1.1 | 1.8-2.3 | ≤0.15 | — | ≤0.03 |

| TУ 14-1-1213-75 | ≤0.03 | ≤0.01 | ≤0.01 | ≤0.1 | 10-11.3 | ≤0.15 | 9-10.3 | Остаток | ≤0.3 | ≤0.2 | — | 0.6-1 | 1.8-2.3 | ≤0.15 | — | — |

| TУ 14-1-3568-83 | ≤0.03 | ≤0.01 | ≤0.01 | ≤0.1 | 10-11.3 | ≤0.15 | 9-10.3 | Остаток | ≤0.3 | ≤0.2 | 0.002 | 0.7-1.1 | 1.8-2.3 | ≤0.15 | ≤0.06 | 0.06 |

| TУ 14-1-4608-89 | ≤0.03 | ≤0.01 | ≤0.01 | ≤0.1 | 10-11.3 | ≤0.15 | 9-10.3 | Остаток | ≤0.3 | ≤0.2 | 0.003 | 0.6-1 | 1.8-2.3 | ≤0.15 | — | 0.06 |

| TУ 14-1-2151-77 | ≤0.03 | ≤0.01 | ≤0.01 | ≤0.1 | 10-11.3 | ≤0.15 | 9-10.3 | Остаток | — | ≤0.2 | ≤0.002 | 0.7-1.1 | 1.8-2.3 | ≤0.15 | — | ≤0.06 |

| TУ 14-1-5285-94 | ≤0.03 | ≤0.01 | ≤0.01 | ≤0.1 | 10-11.3 | ≤0.15 | 9-10.3 | Остаток | — | ≤0.2 | — | 0.7-1.1 | 1.8-2.3 | ≤0.15 | — | — |

Fe — основа.

По ТУ 14-1-1540-75 химический состав приведен для стали марки 03Х11Н10М2Т (ЭП678). Бор, цирконий, кальций и ниобий вводятся в металл по расчету и химическим анализом не определяются. Допускаются отклонения по химическому составу: по никелю -0,20%, по кремнию и марганцу при условии, что их сумма будет не более 0,25%, по сере и фосфору при условии, что их сумма будет не более 0,020%.

По ТУ 14-1-2151-77 химический состав приведен для стали 03Х11Н10М2ТУ-ВД (ЭП678У-ВД); суммарные массовые доли P+S ≤ 0,022 %, Mn+Si ≤ 0,30 %.

По ТУ 14-1-3482-82 химический состав приведен для сварочной проволоки из стали марки Св-03Х11Н10М2Т-ВД (ЭП678-ВД).

По ТУ 14-1-5285-94 химический состав приведен для стали марки 03Х11Н10М2Т-ИД (ЭП678У-ИД).

По ТУ 14-1-1213-75 химический состав приведен для стали марки 03Х11Н10М2Т-ВД (ЭП678У-ВД). В готовой продукции допускаются отклонения по химическому составу: по углероду +0,0050%, по хрому ±0,20%, по никелю -0,20%. Бор и цирконий вводятся по расчету соответственно 0,0020% и 0,060% без учета угара и химическим анализом не определяются. Допускаются отклонения по сере и фосфору при условии, что суммарная их массовая доля не будет превышать 0,022%, а также по кремнию и марганцу при условии, что суммарная их массовая доля не будет превышать 0,30%.

По ТУ 14-1-4608-89 химический состав приведен для стали марки 03Х11Н10М2Т-ВД (ЭП678У-ВД). Бор и цирконий вводятся в металл по расчету без учета угара и химическим анализом не определяются. Допускаются отклонения от норм химического состава: по углероду +0,0050 %, по хрому ±0,20 %, по никелю -0,20 %. Допускаются отклонения по сере и фосфору при условии, что суммарная массовая доля не будет превышать 0,022 %, а также по кремнию и марганцу при условии, что суммарная массовая доля не будет превышать 0,30 %.

По ТУ 14-1-3568-83 химический состав приведен для стали марки 03Х11Н10М2Т-ВД (ЭП678У-ВД). Содержание бора, циркония и кальция указано по расчету без учета угара и химическим анализом не определяются. Допускаются отклонения по химическому составу: по никелю -0,20 %, по хрому +0,30 %. Допускаются отклонения по сере и фосфору при условии, что их суммарное содержание не будет превышать 0,020 %, а также по кремнию и марганцу при условии, что их суммарное содержание не будет превышать 0,25 %. В стали марки 03Х11Н10М2Т-ИД (ЭП678-ИД) содержание циркония должно быть не более 0,030 %, содержание кальция — не более 0,050 %. По требованию потребителя, оговоренному в заказе, сталь поставляют с содержанием в ней титана в пределах 0,80-1,10 % и алюминия не более 0,15 %.

По ТУ 14-134-248-89 химический состав приведен для стали марки 03Х11Н10М2Т-ИД (ЭП678У-ИД). В металл вводится бор и цирконий по расчету на величину соответственно 0,0020 % и 0,060 % без учета угара. Бор и цирконий химическим анализом не определяются. Допускаются отклонения по химическому составу: по углероду +0,0050 %, по хрому ±0,20 %, по никелю +0,20 %, по кремнию и марганцу при условии их суммарного содержания не более 0,30 %, по сере и фосфору при условии их суммарного содержания не более 0,022 %, по титану +0,10 %. Остаточное содержание элементов в химическом составе стали — в соответствии с ГОСТ 5632.

Особенности металла

В состав стали 10Х17Н13М2Т входит большое количество легирующих компонентов, которые формируют ее характеристики. В качестве главных элементов выступают Crи Ni. Первый предназначен для возможности обработки материала пассивированием, а также улучшения антикоррозионных качеств. Второй компонент позволяет получить аустенитную структуру, обеспечить простоту обработки и улучшить рабочие показатели. Прокат металла осуществляется холодным и горячим способом, в результате изделие будет устойчивым к действию химически активных веществ, что не свойственно ферритам. Применение данных составляющих гарантирует стабильность структуры при понижении температуры. Аустенит получают при температуре 900 градусов, при этом задействуется 0,1% углерода.

Отвод

Титан и кремний используют для придания характеристик феррита. Первый компонент выступает в роли карбидообразующего элемента, предотвращающего межкристаллическую коррозию. Взаимодействие с углеродом приводит к формированию тугоплавкого соединения и уменьшению количества свободного хрома. Второй элемент повышает удельный вес за счет выведения газа из структуры металла, повышая прочность и предел текучести, но снижая пластичность и качество изделий, полученных холодной прокаткой.

Марганец уменьшает скорость образования зерна, улучшая структуру. Фосфор отрицательно влияет на эксплуатационные качества, не позволяя использовать его в криогенной технике. Это обусловлено снижением пластичности при отрицательной температуре.

Характеризуется пластичностью и вязкостью. К недостаткам можно отнести только неустойчивость к коррозии при работе в условиях воздействия хлора, серной и соляной кислоты.

Описание

Сталь 10Х17Н13М2Т применяется: для изготовления листового и сортового проката, труб и поковок; сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, 10%-ной уксусной кислоты и сернокислых средах, предназначенных для длительных сроков службы при температуре эксплуатации до +600 °С; для соединений оборудования, работающего в радиоактивных средах и не контактирующего с агрессивной средой; в качестве плакирующего слоя при изготовлении горячекатаных двухслойных коррозионностойких листов; конструкций корпусов кораблей, судов и изделий судовой техники (деталей сверочного ротора, узлов уплотнения лопастей и валов ротора, корпусов, бандажей уплотнений, лопастей и роторов, пружин, пружин уплотнений).

Примечание

Сталь хромоникельмолибденовая коррозионностойкая маломагнитная аустенитного класса.Магнитная проницаемость μ ≤ 1,01. В аустенизированном состояния является маломагнитной. В зависимости от количества α-фазы магнитная проницаемость может изменяться в пределах от 1,01 до 3,0 гс/э.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1020-1100 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | |||||||

| ≤60 | ≥196 | ≥510 | ≥40 | — | — | ≥55 | 121-179 |

| 60-200 | ≥196 | ≥510 | ≥38 | — | — | ≥50 | 121-179 |

| 200-500 | ≥196 | ≥510 | ≥36 | — | — | ≥45 | 121-179 |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Закалка в воду или на воздухе с 1050-1080 °C (образцы) | |||||||

| 0.2-2 | — | ≥530 | — | ≥40 | — | — | — |

| 0.2 | — | ≥530 | — | ≥20 | — | — | — |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в воду или на воздухе с 1050-1080 °C | |||||||

| — | — | ≥530 | ≥38 | — | — | — | — |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду или на воздухе с 1030-1080 °C | |||||||

| — | ≥235 | ≥530 | ≥37 | — | — | — | — |

| Поковки. Закалка на воздухе от 1050-1100 °C | |||||||

| ≥196 | ≥510 | ≥35 | — | — | ≥40 | — | |

| Проволока термообработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках — для 2-го класса) | |||||||

| 1-6 | — | 540-830 | — | — | ≥25 (≥20) | — | — |

| Проволока холоднотянутая в состоянии поставки по ГОСТ 18143-72 | |||||||

| 1-6 | — | 1080-1420 | — | — | — | — | — |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка на воздухе, в масло или в воду с 1050-1100 °C | |||||||

| ≥196 | ≥530 | ≥40 | — | — | ≥55 | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 1050-1100 °C | |||||||

| ≥220 | ≥520 | ≥40 | — | — | ≥55 | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Стабилизирующий отжиг при 870-900 °C, охлаждение на воздухе или Отжиг при 1020-1060 °С, охлаждение на воздухе или с печью или Отжиг при 1100-1140 °С, охлаждение с печью | |||||||

| ≥220 | ≥520 | ≥35 | — | — | ≥50 | — | |

| Трубы холоднодеформированные после аустенизации в состоянии поставки | |||||||

| — | ≥560 | ≥35 | — | — | — | — |