Сталь 12хн3а

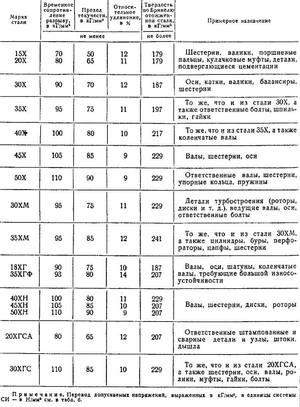

Механические характеристики

| Сечение, мм |

t отпуска, °C |

sТ|s0,2, МПа |

σB, МПа |

d5, % |

y, % |

кДж/м2, кДж/м2 |

Твёрдость по Бринеллю, МПа |

HRC |

| Трубы бесшовные горячедеформированные в состоянии поставки термообработанные |

|

— |

≥392 |

≥539 |

≥14 |

— |

— |

— |

— |

| Сортовой прокат (пруток). Закалка в воду или масло с 860 °С + Закалка в воду или масло с 760-810 °С + Отпуск при 180 °С, охлаждение на воздухе или в масле |

| ≤15 |

— |

≥590 |

≥780 |

≥12 |

≥50 |

≥863 |

— |

— |

| Сортовой прокат. Нормализация при 860 °С + Закалка в масло с 810 °С + Отпуск |

| — |

200 |

≥830 |

≥1050 |

≥13 |

≥66 |

— |

— |

≥27 |

| Сортовой прокат (пруток). Закалка в масло с 880 °C + Отпуск при 600 °C, охлаждение в воде |

| 15-30 |

— |

≥420 |

≥550 |

≥29 |

≥79 |

≥363 |

— |

— |

| Сортовой прокат. Нормализация при 860 °С + Закалка в масло с 810 °С + Отпуск |

| — |

300 |

≥860 |

≥980 |

≥12 |

≥68 |

— |

— |

≥25 |

| Сортовой прокат (пруток). Цементация при 920-950 °С + Закалка в масло с 790-810 °С + Отпуск при 180-200 °С, охлаждение на воздухе |

| 60-100 |

— |

≥590 |

≥780 |

≥12 |

≥45 |

≥677 |

≥249 |

57-63 |

| Сортовой прокат. Нормализация при 860 °С + Закалка в масло с 810 °С + Отпуск |

| — |

400 |

≥890 |

≥950 |

≥12 |

≥70 |

— |

— |

≥24 |

| Сортовой прокат (пруток). Цианирование при 840-860 °С + Закалка в масло с 840-860 °С + Отпуск при 180-200 °С, охлаждение на воздухе |

| 30-60 |

— |

≥590 |

≥780 |

≥12 |

≥50 |

≥863 |

≥229 |

≥57 |

| Сортовой прокат. Нормализация при 860 °С + Закалка в масло с 810 °С + Отпуск |

| — |

500 |

≥780 |

≥830 |

≥15 |

≥72 |

— |

≥216 |

— |

| — |

600 |

≥590 |

≥670 |

≥22 |

≥76 |

— |

≥321 |

— |

Стандарты

| Название |

Код |

Стандарты |

| Листы и полосы |

В23 |

ГОСТ 103-2006 |

| Сортовой и фасонный прокат |

В32 |

ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, TУ 14-1-5414-2001, TУ 14-1-1885-85, TУ 14-1-2118-77, TУ 14-1-2765-79, TУ 14-1-950-74, TУ 14-1-3238-81, TУ 14-11-245-88, TУ 14-1-3238-2006, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат |

В22 |

ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Трубы стальные и соединительные части к ним |

В62 |

ГОСТ 21729-76, ГОСТ 22786-77, TУ 14-3-493-76, TУ 14-3-675-78, TУ 14-3-864-79, TУ 14-3-1823-91 |

| Классификация, номенклатура и общие нормы |

В20 |

ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы |

В21 |

ОСТ 14-13-75 |

| Болванки. Заготовки. Слябы |

В31 |

ОСТ 3-1686-90, TУ 14-1-4944-90, TУ 14-1-4992-91, TУ 1-92-156-90 |

| Обработка металлов давлением. Поковки |

В03 |

ОСТ 5Р.9125-84, TУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Листы и полосы |

В33 |

TУ 14-1-1409-75 |

Химический состав

| Стандарт |

C |

S |

P |

Mn |

Cr |

Si |

Ni |

Fe |

Cu |

V |

Ti |

Mo |

W |

| TУ 14-1-1885-85 |

0.09-0.16 |

≤0.015 |

≤0.025 |

0.3-0.7 |

1.9-2.4 |

0.17-0.37 |

0.8-1.2 |

Остаток |

≤0.25 |

0.18-0.28 |

— |

— |

1-1.4 |

| TУ 14-1-950-74 |

0.09-0.16 |

≤0.025 |

≤0.025 |

0.3-0.7 |

1.9-2.4 |

0.17-0.37 |

0.8-1.2 |

Остаток |

≤0.25 |

0.18-0.28 |

≤0.03 |

≤0.15 |

1-1.4 |

| TУ 14-1-3238-81 |

0.09-0.16 |

≤0.025 |

≤0.025 |

0.3-0.7 |

1.9-2.4 |

0.17-0.37 |

0.8-1.2 |

Остаток |

— |

0.18-0.28 |

— |

— |

1-1.4 |

Fe — основа.

По ТУ 14-1-3238-81 химический состав приведен для стали марки 12Х2НВФА. Для стали марки 12Х2НВФА-СШ содержание S≤0,015%.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 12Х2НВФА-ВД (ЭИ712-ВД). Наличие молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. В стали допускается частичная замена вольфрама остаточным молибденом из расчета: одна весовая часть молибдена заменяет три весовые части вольфрама, при этом содержание вольфрама в стали должно быть не менее 0,60 %. Допустимое отклонение по содержанию марганца в стали ±0,010 %.

Химический состав

| Стандарт |

C |

S |

P |

Mn |

Cr |

Si |

Ni |

Fe |

Cu |

V |

Ti |

Mo |

W |

| TУ 14-1-1885-85 |

0.1-0.16 |

≤0.015 |

≤0.025 |

0.3-0.6 |

0.6-0.9 |

0.17-0.37 |

2.75-3.15 |

Остаток |

≤0.25 |

— |

— |

— |

— |

| TУ 14-1-2765-79 |

0.1-0.16 |

≤0.015 |

≤0.025 |

0.3-0.6 |

0.6-0.9 |

0.17-0.37 |

2.75-3.15 |

Остаток |

≤0.25 |

≤0.05 |

≤0.03 |

≤0.15 |

≤0.2 |

| TУ 14-1-950-74 |

0.1-0.16 |

≤0.025 |

≤0.025 |

0.3-0.6 |

0.6-0.9 |

0.17-0.37 |

2.75-3.15 |

Остаток |

≤0.25 |

≤0.05 |

≤0.03 |

≤0.15 |

≤0.2 |

| ГОСТ 4543-71 |

0.09-0.16 |

≤0.025 |

≤0.025 |

0.3-0.6 |

0.6-0.9 |

0.17-0.37 |

2.75-3.15 |

Остаток |

≤0.3 |

≤0.05 |

≤0.03 |

≤0.15 |

≤0.2 |

Fe — основа.

По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-2765-79 химический состав приведен для стали марки 12ХН3А-Ш.

По ТУ 14-1-950-86 химический состав приведен для стали марки 12ХН3А.

По ТУ 14-1-3238-81 химический состав приведен для стали марки 12ХН3А. Для стали марки 12ХН3А-СШ содержание S≤0,015%.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 12ХН3А-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали ±0,010 %.

Химический состав

| Стандарт |

C |

S |

P |

Mn |

Cr |

Si |

Ni |

Fe |

Cu |

N |

Al |

V |

Mo |

Ca |

| TУ 14-1-4746-89 |

0.08-0.12 |

≤0.01 |

≤0.015 |

0.5-0.9 |

0.8-1.1 |

0.2-0.4 |

2.8-3.2 |

Остаток |

0.6-0.9 |

— |

0.03 |

0.03 |

0.18-0.3 |

0.03 |

| TУ 14-1-4622-89 |

0.09-0.11 |

≤0.01 |

≤0.015 |

0.5-0.9 |

0.8-1.1 |

0.2-0.4 |

2.8-3.2 |

Остаток |

0.6-0.9 |

— |

0.03 |

0.03 |

0.18-0.3 |

0.03 |

| TУ 5.961-11618-96 |

0.08-0.11 |

≤0.015 |

≤0.015 |

0.5-0.9 |

0.8-1.2 |

0.2-0.4 |

2.8-3.2 |

Остаток |

0.6-0.9 |

≤0.02 |

0.02-0.05 |

≤0.03 |

0.18-0.3 |

≤0.03 |

Fe — основа.

По ТУ 5.961-11618-96 химический состав приведен для стали 10ХН3МД-Ш.

По ТУ 14-1-4622-89 химический состав приведен для стали 10ХН3МД-Ш. Ванадий и алюминий вводятся по расчету. Содержание ванадия, алюминия и кальция факультативно. Ванадий и кальций расчитывают и вводят в сталь без поправки на угар. Отклонение содержания ванадия от установленной нормы браковочным признаком не является. Допускается введение кальция в сочетании с барием в сумме 0,030 %. Содержание кальция (кальция и бария) не контролируется. В исходном металле допускается: отклонение массовой доли углерода ± 0,010 %; увеличение массовой доли алюминия на 0,010 %; увеличение массовой доли никеля на 0,10 %.

По ТУ 14-1-4746-89 химический состав приведен для стали марки 10ХНЗМД-Ш (АБ2-Ш2). Массовую долю ванадия, алюминия и кальция расчитывают и вводят в сталь без поправки на угар. Расчет массовой доли ванадия производят с учетом его остаточного содержания. Массовую долю ванадия и алюминия в стали определяют химическим анализом и заносят с сертификат. Отклонение содержания ванадия и алюминия от расчетной нормы браковочным признаком не является. Допускается введение кальция в сочетании с барием в сумме на 0,030 %. Содержание кальция (кальция и бария) не контролируют, но заносят в сертификат его расчетное количество. В случае проверки химического состава стали в слитках ЭШП нижний предел по содержанию кремния не ограничивают.

Механические характеристики

| Сечение, мм |

sТ|s0,2, МПа |

σB, МПа |

d5, % |

y, % |

кДж/м2, кДж/м2 |

Твёрдость по Бринеллю, МПа |

HRC |

| Трубы бесшовные холоднотянутые, холоднокатаные и теплокатаные, термообработанные в состоянии поставки по ГОСТ 21729-76 |

|

— |

≥490 |

≥16 |

— |

— |

— |

— |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 |

| — |

— |

980-1180 |

— |

— |

— |

285-341 |

30-37 |

| — |

— |

— |

— |

— |

— |

285-415 |

30-43.5 |

| Кольца цельнокатаные по ОСТ 1 92049-76. Закалка в масло с 895-925 °С + Отпуск при 500-550 °С, охлаждение на воздухе |

| 15 |

≥835 |

≥930 |

≥9 |

≥44 |

≥588 |

285-376 |

— |

| Лист горячекатаный (4-60 мм) 4-й и 5-й категорий. Закалка в масло с 910±15 °С + Отпуск при 490-550 °С, охлаждение на воздухе |

|

— |

≥1030 |

≥10 |

— |

≥590 |

— |

— |

| Прутки и полосы г/к и кованые. Закалка в масло с 895-925 °С + Отпуск при 500-550 °С, охлаждение на воздухе |

|

≥885 |

≥980 |

≥12 |

≥55 |

≥785 |

285-376 |

— |

| Прутки из стали 12Х2НВФА (ЭИ712) по ТУ 14-1-1885-85. Закалка в масло с 895-925 °С + Отпуск при 480-510 °С, охлаждение на воздухе. В графе KCU указаны значения KCU вдоль волокна/KCU поперек волокна |

| Образец 15х15 |

≥885 |

≥980 |

≥12 |

≥55 |

≥784/- |

285-374 |

— |

Химический состав

| Стандарт |

C |

S |

P |

Mn |

Cr |

Si |

Ni |

Fe |

Cu |

V |

Mo |

| TУ 3-896-78 |

0.3-0.4 |

≤0.025 |

≤0.025 |

0.25-0.5 |

1.1-1.4 |

0.17-0.37 |

2.75-3.25 |

Остаток |

≤0.2 |

0.08-0.15 |

0.3-0.4 |

| TУ 14-3-883-79 |

0.34-0.39 |

≤0.022 |

≤0.022 |

0.25-0.5 |

1.1-1.4 |

0.22-0.37 |

2.75-3.25 |

Остаток |

≤0.3 |

0.08-0.15 |

0.3-0.4 |

| TУ 108.11.923-87 |

0.25-0.35 |

≤0.015 |

≤0.015 |

0.2-0.6 |

1.1-1.55 |

≤0.37 |

2.6-3.55 |

Остаток |

≤0.2 |

0.05-0.15 |

0.3-0.7 |

| TУ 108.11.889-87 |

0.3-0.35 |

≤0.02 |

≤0.02 |

0.2-0.4 |

1.1-1.4 |

≤0.37 |

2.75-3.25 |

Остаток |

≤0.3 |

0.08-0.15 |

0.3-0.4 |

Fe — основа.

По ТУ 14-3-883-79 химический состав дан для стали роторной марки 35ХН3МФА. Допустимые отклонения по химическому составу: по углероду ±0,010 %, по хрому ±0,050 %, по марганцу ±0,020 %, по молибдену ±0,020 %, по ванадию ±0,020 %, по никелю -0,10 %, по кремнию +0,020 %, по сере и фосфору +0,0050 % каждого.

По ТУ 3-896-78 химический состав дан для стали роторной марки 35ХН3МФАР.

По ТУ 108.11.923-87 химический состав дан для стали роторной марки 35ХН3МФА. Суммарное содержание S+P≤0,025 при выплавке дуплекс-процессом и в электропечах. Содержание S≤0,010%, P≤0,010% после внепечного рафинирования при суммарном содержании S+P≤0,020%. Содержание S≤0,012%, P≤0,012% после внепечного вакуумирования (УВРВ) при суммарном содержании S+P≤0,020%.

По ТУ 108.11.889-87 допускаются отклонения по химическому составу: по углероду ±0,010 %, по хрому ±0,050 %, по марганцу ±0,020 %, по молибдену ±0,020 %, по ванадию ±0,020 %, по никелю -0,10 %, по кремнию +0,020 %. Суммарное содержание серы и фосфора не должно быть более 0,036 % при выплавке дуплекс-процессом и в электропечи. Содержание серы и фосфора после применения установки внепечного рафинирования и вакуумирования (УВРВ) не должно быть более 0,010 % и 0,012 % соответственно, при сумме серы и фосфора не более 0,020 %. Выплавка стали должна производиться по технической документации изготовителя с применением установки УВРВ. Допускается выплавка стали в кислой мартеновской печи дуплекс-процессом или в основной электродуговой печи.

Механические свойства стали 12ХН3А

Механические свойства при повышенных температурах

| t испытания,°C |

σ0,2, МПа |

σB, МПа |

δ5, % |

ψ, % |

KCU, Дж/м2 |

| Образцы диаметром 28-50 мм. Отжиг 880-900°С. Закалка 860°С, масло. Отпуск 600°С, 3 ч. |

| 20 |

540 |

670 |

21 |

75 |

274 |

| 200 |

520 |

630 |

20 |

74 |

216 |

| 300 |

500 |

630 |

12 |

70 |

211 |

| 400 |

430 |

530 |

20 |

75 |

181 |

| 500 |

390 |

410 |

19 |

86 |

142 |

| 550 |

240 |

260 |

21 |

82 |

|

| Образец диаметром 10 мм и длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. |

| 700 |

70 |

140 |

41 |

78 |

|

| 800 |

29 |

89 |

61 |

97 |

|

| 900 |

27 |

68 |

58 |

100 |

|

| 1000 |

23 |

44 |

63 |

100 |

|

| 1100 |

23 |

43 |

73 |

100 |

|

| 1200 |

12 |

25 |

70 |

100 |

|

| 1250 |

10 |

18 |

67 |

100 |

|

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С |

σ0,2, МПа |

σB, МПа |

δ5, % |

ψ, % |

KCU, Дж/м2 |

HB |

| Заготовки диаметром 70 мм. Закалка 800°С, масло. |

| 200 |

1270 |

1370 |

12 |

60 |

98 |

400 |

| 300 |

1130 |

1270 |

13 |

68 |

78 |

380 |

| 400 |

1080 |

1200 |

14 |

68 |

83 |

375 |

| 500 |

930 |

1030 |

19 |

70 |

118 |

280 |

| 600 |

670 |

730 |

24 |

75 |

167 |

230 |

Механические свойства в зависимости от сечения

| Сечение, мм |

σ0,2, МПа |

σB, МПа |

δ5, % |

ψ, % |

KCU, Дж/м2 |

HRCэ |

| Ложная лементация 910°С, 9 ч. Закалка 810°С, масло. Отпуск 200°С, на воздухе |

| 10 |

1080 |

1220 |

13 |

60 |

157 |

35 |

| 15 |

780 |

980 |

16 |

65 |

152 |

32 |

| 20 |

730 |

880 |

16 |

70 |

165 |

30 |

| 25 |

640 |

830 |

20 |

70 |

192 |

28 |

Механические свойства прутка

| Сечение, мм |

σ0,2, МПа |

σB, МПа |

δ5, % |

ψ, % |

KCU, Дж/м2 |

HB |

HRCэ |

| Закалка 860°С, вода или масло. Закалка 760-810°С, вода или масло. Отпуск 180°С, воздух или масло. |

| 15 |

685 |

930 |

11 |

55 |

88 |

|

|

| Цементация 920-950°С. Закалка 800-820°С, масло. Отпуск 160-200°С, воздух. |

| 60 |

830 |

980 |

12 |

55 |

118 |

303 |

59-64 |

| 100 |

690 |

830 |

10 |

50 |

78 |

250 |

57-63 |

Стандарты

| Название |

Код |

Стандарты |

| Листы и полосы |

В23 |

ГОСТ 103-2006 |

| Сортовой и фасонный прокат |

В32 |

ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-1-2118-77, TУ 14-11-245-88, TУ 14-1-5.46-72, TУ 14-1-1271-75, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат |

В22 |

ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Трубы стальные и соединительные части к ним |

В62 |

ГОСТ 8732-78, ГОСТ 9567-75, ГОСТ 23270-89, ГОСТ 8731-87, ГОСТ Р 53383-2009, TУ 14-3-1654-89 |

| Болванки. Заготовки. Слябы |

В31 |

ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Обработка металлов давлением. Поковки |

В03 |

TУ 14-1-1530-75 |

| Листы и полосы |

В33 |

TУ 14-1-546-72 |

| Ленты |

В34 |

TУ 3-126-81 |

Общие сведения стали 12ХН3А

| Заменитель марки |

| стали: 12ХН2, 20ХН3А, 25ХГТ, 12Х2Н4А, 20ХНР. |

| Вид поставки |

| Круг 12хн3а, сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 10702-78, ГОСТ 1051-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. Трубы ГОСТ 21729-76, ГОСТ 8734-75, ГОСТ 9567-75. |

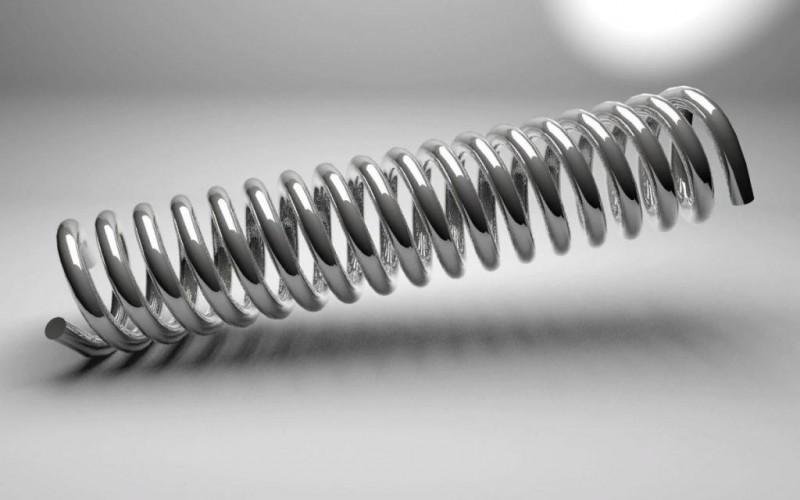

| Применение |

| Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементируемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |