Сталь у8: плюсы и минусы для ножей и ее характеристики

Содержание:

- Несколько слов о маркировке

- Механические характеристики

- Механические характеристики

- Химический состав

- Когда и какие выплаты будут в августе 2020 на детей в России?

- Химический состав

- Физические свойства стали У12А

- Химический состав

- Классификация поверхностей

- У8 — классическая ножевая сталь

- Механические характеристики

- История появления сплава

Несколько слов о маркировке

Все инструментальные стали имеют специальное буквенно-числовое обозначение. По ГОСТ этот код должен наноситься на все упаковки со стальными деталями, а в ряде случаев обозначение должно наноситься и на саму деталь. В случае транспортировки детали на территорию другого государства маркировка наносится в обязательном порядке. Также должны быть учтены государственные стандарты принимающей сторон. Скажем, государство может потребовать, чтобы помимо отечественной маркировки на нее наносился дополнительный код, соответствующий национальному законодательству.

Код ГОСТ имеет следующую структуру: X1 X2 Y Z. Расшифровка будет такой:

X1 — этот показатель отражает высокое содержание углерода в сплаве. Переменная X1 может принимать только одно значение — символ У. Так как инструментальные сплавы содержат повышенное количество углерода, то этот символ указывается всегда. Поэтому по факту у всех инструментальных сплавов код начинает с символа У.

X2 — этот показатель отражает концентрацию углерода в десятых долях процента. Минимальное значение, которое может принимать инструментальная сталь, равно 7 (что ясно из определения этой стальной марки). Формально значение X2 не ограничено, однако по факту содержание углерода в инструментальных сплавах редко составляет более 1,2%. Поэтому обычно переменная X2 находится в пределах от 7 до 12.

Y — этот показатель указывает на наличие легирующих добавок. Основная легирующая добавка — это марганец, из-за которой переменная может принимать значение Г. В качестве легирующих веществ могут также использоваться хром (символ X), вольфрам (символ В) и другие

Обратите внимание, что при отсутствии легирующих добавок переменная Y будет отсутствовать.

Z — этот показатель указывает на категорию сплава (качественная или высококачественная). Если сплав является высококачественным, то ставится буква А

Если сплав является просто качественным, то какие-либо символы не ставятся.

Давайте теперь разберем несколько примеров, чтобы понимать, как расшифровывается та или иная марка стали:

- Скажем, у нас имеется деталь марки У8ГА. Символы У и 8 означают, что в состав материала входит повышенное содержание углерода, а точная концентрация углерода составляет 0,8%. Буква Г указывается на то, что в сплаве содержится марганец. Буква отражает тот факт, что сталь является высококачественной.

- Теперь рассмотрим другой пример. У нас имеется сплав с маркировкой У12. Символы У и 12 указывают на то, что в составе сплава содержит углерод в концентрации 1,2%. Переменная Y отсутствует — это значит, что материал не содержит легирующие добавки в значительных количествах. Также у сплава нет буквы А в конце кода — это значит, что материал относится к категории качественных (но не высококачественных).

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|

| Лист горячекатаный в состоянии поставки | ||||||||

| 2-3.9 | — | — | ≥470 | — | ≥17 | — | — | — |

| 5-9 | — | ≥350 | ≥480 | ≥20 | — | — | — | — |

| Сортовой и фасонный прокат из стали повышенной прочности в состоянии поставки по ГОСТ 19281-89 (указан класс прочности) | ||||||||

| ≤10 | — | ≥345 | ≥480 | ≥21 | — | — | — | — |

| Сортовой прокат. Образцы. Закалка в воду с 950 °С + Отпуск | ||||||||

| — | 300 | — | — | — | — | — | — | ≥210 |

| Листы толщиной 10 мм в состоянии поставки | ||||||||

| — | — | ≥390 | ≥505 | ≥22 | — | ≥51 | — | — |

| Сортовой прокат. Образцы. Закалка в воду с 950 °С + Отпуск | ||||||||

| — | 400 | — | — | — | — | — | — | ≥215 |

| Листы толщиной 10 мм в состоянии поставки | ||||||||

| — | — | ≥390 | ≥540 | ≥32 | — | ≥70 | — | — |

| Листовая и рулонная сталь в состоянии поставки по ТУ 14-1-206-72. | ||||||||

| 1.5-4 | — | ≥343 | ≥470 | ≥21 | — | — | — | — |

| Сортовой прокат. Образцы. Закалка в воду с 950 °С + Отпуск | ||||||||

| — | 500 | — | — | — | — | — | — | ≥198 |

| Листы толщиной 10 мм в состоянии поставки | ||||||||

| — | — | ≥395 | ≥540 | ≥32 | — | ≥70 | — | — |

| Листовая и рулонная сталь в состоянии поставки по ТУ 14-1-206-72. | ||||||||

| 4-6 | — | ≥343 | ≥470 | ≥21 | — | — | ≥390 | — |

| Листы толщиной 10 мм в состоянии поставки | ||||||||

| — | — | ≥385 | ≥530 | ≥32 | — | ≥71 | — | — |

| Листовая и рулонная сталь в состоянии поставки по ТУ 14-1-206-72. | ||||||||

| 6-8 | — | ≥343 | ≥470 | ≥21 | — | — | ≥343 | — |

| Листы толщиной 10 мм в состоянии поставки | ||||||||

| — | — | ≥380 | ≥530 | ≥33 | — | ≥70 | — | — |

| Листовая и рулонная сталь в состоянии поставки по ТУ 14-1-206-72. | ||||||||

| — | — | ≥294 | ≥451 | ≥20 | — | — | — | — |

| Листы толщиной 10 мм в состоянии поставки | ||||||||

| — | — | ≥355 | ≥500 | ≥34 | — | ≥70 | — | — |

| Листовой и фасонный прокат из спокойной стали в состоянии поставки по ТУ 14-1-4941-90. Термическая обработка или контролируемая прокатка (образцы, в графе KCU указано значение KCU-50 °С) | ||||||||

| ≤5 | — | ≥345 | ≥470 | ≥21 | — | — | ≥392 | — |

| 5-9 | — | ≥345 | ≥470 | ≥21 | — | — | ≥392 | — |

| 9-16 | — | ≥295 | ≥440 | ≥20 | — | — | ≥392 | — |

| 0.35-2 | — | ≥305 | ≥440 | ≥21 | — | — | — | — |

| Сталь сортовая, фасонная, полосовая в состоянии поставки по ТУ 14-1-389-72. В графе KCU указан параметр KCU-40°С | ||||||||

| 5-12 | — | ≥343 | ≥470 | ≥21 | — | — | ≥392 | — |

| 5 | — | ≥343 | ≥470 | ≥21 | — | — | — | — |

| Толстолистовой и широкополосный универсальный прокат в состоянии поставки ГОСТ 19282-73, ТУ 14-1-5241-93 (образцы поперечные) | ||||||||

| ≤10 | — | ≥345 | ≥470 | ≥20 | — | — | — | — |

| Тонколистовой прокат из стали повышенной прочности в состоянии поставки ГОСТ 17066-94 | ||||||||

| 0.5-3.9 | — | ≥345 | ≥470 | — | ≥19 | — | — | — |

| 0.5-3.9 | — | ≥345 | ≥460 | — | ≥19 | — | — | — |

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HV, МПа |

|---|---|---|---|---|---|---|---|---|---|---|

| Лента плющенная средней прочности 0,1-4,0 мм по ГОСТ 10234-77 в состоянии поставки (указано состояние поставки) | ||||||||||

| — | — | — | 780-1270 | — | — | — | — | — | — | — |

| — | — | — | 780-930 | — | — | — | — | — | — | — |

| — | — | — | 930-1080 | — | — | — | — | — | — | — |

| — | — | — | 1080-1230 | — | — | — | — | — | — | — |

| — | — | — | ≤780 | — | — | ≥10 | — | — | — | — |

| — | — | — | ≤570 | — | — | — | — | — | — | — |

| Лента холоднокатаная термообработанная (0,05-1,30 мм) для пружинящих деталей и пружин по ГОСТ 21996-76 и лента плющеная (0,15-2,00 мм) по ГОСТ 21997-76 (указана группа прочности ленты) | ||||||||||

| — | — | — | 1270-1570 | — | — | — | — | — | — | 375-485 |

| — | — | — | 1580-1860 | — | — | — | — | — | — | 486-600 |

| — | — | — | ≥1860 | — | — | — | — | — | — | ≥600 |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | ||||||||||

| — | 300 | ≥1370 | ≥1590 | — | — | — | ≥8 | ≥310 | — | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | ||||||||||

| — | — | — | ≥105 | ≥64 | — | — | ≥90 | — | — | — |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | ||||||||||

| — | 400 | ≥1180 | ≥1270 | — | — | — | ≥11 | ≥440 | — | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | ||||||||||

| — | — | — | ≥94 | ≥65 | — | — | ≥100 | — | — | — |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | ||||||||||

| — | 500 | ≥970 | ≥1090 | — | — | — | ≥13 | ≥730 | — | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | ||||||||||

| — | — | — | ≥63 | ≥60 | — | — | ≥100 | — | — | — |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | ||||||||||

| — | 600 | ≥830 | ≥980 | — | — | — | ≥17 | ≥930 | — | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | ||||||||||

| — | — | — | ≥36 | ≥62 | — | — | ≥100 | — | — | — |

| — | — | — | ≥22 | ≥65 | — | — | ≥100 | — | — | — |

| — | — | — | ≥17 | ≥92 | — | — | ≥100 | — | — | — |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск при 450 °С | ||||||||||

| — | — | ≥1760 | ≥1860 | ≥10 | — | — | ≥32 | ≥240 | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| — | — | — | 740-1180 | — | — | — | — | — | — | — |

| — | — | — | ≤640 | — | ≥15 | — | — | — | — | — |

| Сортовой прокат. Отжиг | ||||||||||

| — | — | — | — | ≥26 | — | — | ≥71 | — | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| — | — | — | ≤740 | — | ≥10 | — | — | — | — | — |

| Сортовой прокат. Отжиг | ||||||||||

| — | — | — | — | ≥65 | — | — | ≥99 | — | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| — | — | — | ≤640 | — | ≥10 | — | — | — | — | — |

| Сортовой прокат. Отжиг | ||||||||||

| — | — | — | — | ≥58 | — | — | ≥98 | — | — | — |

| Лента холоднокатаная нагатованная (указан класс прочности) | ||||||||||

| 0.1-4 | — | — | 750-900 | — | — | — | — | — | — | — |

| Сортовой прокат. Отжиг | ||||||||||

| — | — | — | — | ≥59 | — | — | ≥92 | — | — | — |

| Лента холоднокатаная нагатованная (указан класс прочности) | ||||||||||

| 0.1-4 | — | — | 900-1050 | — | — | — | — | — | — | — |

| Сортовой прокат. Отжиг | ||||||||||

| — | — | — | — | ≥38 | — | — | ≥71 | — | — | — |

| Лента холоднокатаная нагатованная (указан класс прочности) | ||||||||||

| 0.1-4 | — | — | 1050-1200 | — | — | — | — | — | — | — |

| Сортовой прокат. Отжиг | ||||||||||

| — | — | — | — | ≥45 | — | — | ≥88 | — | — | — |

| Сортовой прокат. Отжиг или нормализация | ||||||||||

| — | — | — | ≤690 | ≥16 | — | — | ≥30 | — | ≤200 | — |

| — | — | — | ≤660 | ≥13 | — | — | ≥22 | — | ≤200 | — |

| — | — | — | ≤640 | ≥18 | — | — | ≥20 | — | ≤200 | — |

| — | — | — | ≤620 | ≥22 | — | — | ≥26 | — | ≤180 | — |

| — | — | — | ≤460 | ≥27 | — | — | ≥34 | — | ≤155 | — |

| — | — | — | ≤330 | ≥33 | — | — | ≥45 | — | ≤135 | — |

| — | — | — | ≤205 | ≥38 | — | — | ≥60 | — | ≤110 | — |

Химический состав

Так как сталь У10А 7ХНМ состоит из двух разных сталей, имеющих в соединении различные элементы, то и их химический состав и его конечное влияние на свойства металла необходимо рассматривать отдельно.

| Сталь | С | Si | Mn | Cr | V | S | Ni | Cu | Р |

| У10А | 0.96-1.03 | 0.17-0.33 | 0.17-0.28 | 0.20 | – | .20 | |||

| 7ХНМ | 0.66-0.73 | 0.17-0.37 | 0.50-0.80 | 1.30-1.70 | 0.10-0.30 |

Химический состав этого уникального сплава представлен такими элементами:

Каждый элемент влечёт за собой положительное или же отрицательное качество и отвечает за определённую характеристику.

- углерод улучшает удержание режущей кромки, увеличивает вязкость, твердость износостойкость, но негативно сказывается на пластичности и в большом содержании ухудшает сопротивление ржавлению;

- кремний повышает прочность и, как марганец, используется в роли дегазатора;

- марганец увеличивает закаливаемость и вязкость, применяется во время плавки как элемент для удаления из металла кислорода, также он значительно увеличивает показатели твёрдости и одновременно хрупкости;

- хром положительно сказывается на твёрдости и твердости, значительно увеличивает коррозионную стойкость;

- ванадий улучшает прочность, устойчивость к износу и коррозиям, вязкость и плотность;

- сера – это, по сути, вредная примесь, негативно влияющая на стойкость к ржавчине, однородность поверхности, пластичность и т.д. Марганец несколько снижает её вредное воздействие на состав;

- никель добавляет коррозионную устойчивость, ударную вязкость, но уменьшает твердость;

- фосфор – это также вредная примесь, которая за счет растворения в фосфорите несколько повышает твердость, но ухудшает пластичность и увеличивает хрупкость.

Когда и какие выплаты будут в августе 2020 на детей в России?

По словам специалистов, остро нуждающимся семьям с маленькими детьми начнут выделять пособия с 17 августа. На соответствующие цели правительство России выделило министерству труда и соцзащиты 18,4 миллиарда рублей. Деньги отправятся в регионы, и таким образом, более 718 тысяч детей получат выплаты. На эти средства могут рассчитывать родители с детьми от 3 до 7 лет.

Многие семьи в России, рассчитывавшие на эти выплаты, так и не получили деньги в августе в большинстве своем, из-за ситуаций в регионах. В этой связи деньги выделило правительство.

Сумма выплаты составляет половину регионального прожиточного минимума на ребенка: в Москве жители получат по 7600 рублей на ребенка, в Кирове — по 5477 рублей на ребенка, а на Камчатке — чуть более 11 тысяч рублей.

Химический состав

По химическому составу D2 относится к высокоуглеродистым легированным сталям, а если более точно — режущим. Первоначально она и была разработана для изготовления режущих зубьев на базе высокоуглеродистого металла с содержанием 1,4-1,6 % углерода.

Основные легирующие элементы, придающие такие качества как красноломкость (металл ломается, при t выше 725 C, когда принимает красный цвет) износостойкость это — ванадий и молибден, содержание которых составляет:

- V-0,9-1,1 % ;

- Mo- 0,8-1,2 %.

Из-за того, что они очень тугоплавки и получить их обычным методом не получается возможным эти вещества вводятся в расплав в виде мелкодисперсных порошков. Попадая в жидкую сталь, элементы образуют прочнейшие карбидные соединения (VC) и (WC) , разрушая карбид железа (FeC) и карбид хрома (CR23C6). Это обеспечивает высокую прочность при высоких температурах и хорошую способность к закаливанию стали.

Молибден увеличивает прокаливаемость стали на большую глубину и равномерному распределению внутренних напряжений, возникающих при закалке. Ванадий, в свою очередь, предотвращает хрупкость и ломкость клинка.

Хром — единственный элемент, который придает сплаву стойкость к химической коррозии. Но так как для полной защиты необходимо минимальное содержание хрома 13 %, а в стали D2 находится только 11 %, то она относится к слабо ржавеющим. Кроме этого высокое содержание углерода способствует образованию достаточно большого количества карбида хрома, который влияет на межкристаллическую коррозию при реагировании с кислотами.

Содержание углерода — это показатель очень высокой прочности, которая присуща гораздо в большей степени, чем таким сталям, как кордовая или канатная. При грамотной термообработке поверхность принимает твердость 61 единицу по Роквеллу, когда как 55-58 ед. это более чем достаточно.

В обязательном порядке присаживаются кремний и марганец в соотношении 1:1 и количестве 0,60 %. Кремний оказывает упрочняющее границы зерен действие. Являясь не карбидообразующим элементом и одновременно тугоплавким, кристаллизующимся одним из первых, кремний выталкивает углерод к границам зерен, тем самым, придавая им большую прочность.

Марганец, как правило, присаживается в соотношении 1:1,1 и выше, но в этом случае выдерживается 1:1. Он стабилизирует структуру металла, как в аустенитном состоянии, так и отпущенном мартенсите. Он хоть и повышает твердость стали, но без ущерба ее вязкости.

Вредная примесь фосфор снижена до предела 0,04 %, сера до 0,03 %. Это не самые минимальные пределы их содержания, но при повышении этого содержания они способны негативно влиять на нее, а в этом диапазоне они не оказывают негативного действия.

Физические свойства стали У12А

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 209 | 205 | 200 | 193 | 185 | 178 | 166 | |||

| Модуль упругости при сдвиге кручением G, ГПа | 82 | 80 | 78 | 75 | 72 | 69 | 63 | |||

| Плотность стали, pn, кг/м3 | 7830 | 7809 | 7781 | 7749 | 7713 | 7675 | 7634 | 7592 | 7565 | 7489 |

| Коэффициент теплопроводности Вт/(м ·°С) | 45 | 43 | 40 | 37 | 35 | 32 | 28 | 24 | 25 | |

| Уд. электросопротивление (p, НОм · м) | 252 | 333 | 430 | 540 | 665 | 802 | 964 | 1152 | 1196 | |

| Температура испытания,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.5 | 11.8 | 12.6 | 13.4 | 14.1 | 14.8 | 15.3 | 15.0 | 16.3 | 16.8 |

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 469 | 503 | 519 | 536 | 553 | 720 | 611 | 712 | 703 | 699 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 1435-99 | 0.85-0.94 | ≤0.018 | ≤0.025 | 0.17-0.28 | ≤0.2 | 0.17-0.33 | ≤0.25 | Остаток | ≤0.25 |

Fe — основа.

По ГОСТ 1435-99 массовая доля хрома, никеля и меди указана для 1 группы металлопродукции. Массовая доля серы в стали, полученной методом электрошлакового переплава, не должна превышать 0,013 %. В металлопродукции 2-й группы массовая доля Cr ≤ 0,12 %, Ni ≤ 0,12 %, Cu ≤0,20 % а их суммарная массовая доля ≤ 0,40 %. В металлопродукции 3-й группы массовая доля Cr ≤ 0,20-0,40 %, Ni ≤ 0,25 %, Cu ≤0,25 %. В металлопродукции 1-й и 3-й групп, изготовленной из стали, полученной скрап-процессом, допускаются повышенные по сравнению с указанными в таблице массовые доли никеля, меди и хрома на 0,05 % каждого элемента. В металле, предназначенном для изготовления холоднокатаной ленты, увеличение массовой доли никеля, меди и хрома не допускается.

По ТУ 14-1-505-73 по соглашению сторон для метизов специального назначения сталь должна поставляться с суженными пределами содержания элементов без обработки синтетическими шлаками и продувки аргоном.

Для ленты по ТУ 14-1-2993-80 производимой по ГОСТ 2283, отклонение по содержанию хрома допускается до +0,020 %.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т. д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2,5-0,16 мкм, Rz=10-0,8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2,5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т. д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2,5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5,0-1,25 мкм, Rz=20-6,3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0,63-0,08 мкм, Rz=3,2-0,4 мкм.

-

Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

ГОСТ 2.309-73 Обозначение шероховатости поверхностей

1 файл 973.51 KB

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т. д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

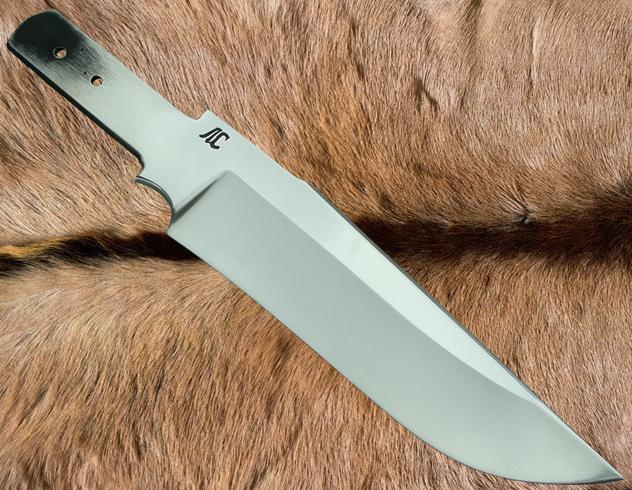

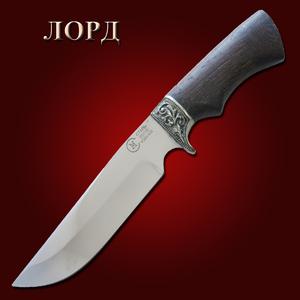

У8 — классическая ножевая сталь

Марку У8 относят к эвтектоидным сталям. То есть, наличие чистого углерода, равно тому, который находится в цементите перлита. Это обозначает что в составе стали отсутствуют вторичные карбиды. Это привело к появлению ряда тонкостей, возникающих при работе со сталью У8 и ее аналогами.

К примеру, в составе У8 их отсутствие гарантирует наличие однородной структуры, стали этого типа хорошо обрабатываются сваркой ковкой. Именно поэтому эти сплавы входят в состав дамасских сталей. Но, необходимо помнить и о том, что отсутствие карбидов усложняет процесс термической обработки. В частности, изменение оптимальной температуры закаливания на несколько градусов, приводит к снижению механических свойств, а именно прочности и вязкости.

Важное значение придаётся и предварительной термообработке. Ее задача оптимизировать структуру непосредственно перед закалкой

Надо отметить, что стали марки У8 и ее аналоги обладают низкой прокаливаемостью и в следствие очень чувствительны к длительности времени задержки охлаждения.

В 1997 в нашей стране был разработан и введен в действие ГОСТ Р 51015-97. Он разделяет все ножи на две большие группы:

- хозяйственные;

- бытовые.

К первой группе относят изделия, которые применяют для работы с хлебом, овощами. Ко второй группе относят ножи, предназначенные для обработки мяса. В эту же группу входят изделия, предназначенные для туристов и пр.

В этом же документе определён материал, из которого производят ножевую продукцию — это У8А или У10А. Индекс «А» обозначает, что это стали повышенного качества, в них понижено содержание фосфора и серы. В качестве заготовок применяют прутки и полосы из сталей У8А.

ГОСТ определяет, что твёрдость поверхности должна быть на уровне 49 по HRC, но вместе с тем допускается и производство ножей с твёрдостью поверхности 41,5 HRC.

Стали группы У8 позволяют выдержать параметры, определённые в ГОСТ Р 51015-97.

Бесспорно, кроме, описанного материала допустимо и применение других стальных сплавов, например, 40Х13 или 65Х13. Использование этих сплавов позволяет получить ножи с высокой прочностью и стойкость коррозии. Но использование сталей подобного рода позволяет получением продукции у которой, высокая прочность, стойкость к затуплению, разумеется, при использовании ножей по назначению. Но при резком ударном воздействии возможно получение сколов или трещин на теле клинка. Наличие большого количества легирующих элементов может привести к повышению хрупкости клинка.

Ножи, выполненные из семейства У8 практически не имеет легирующих компонентов, в ГОСТ определено то, что наличие хрома не должно превышать 0,2%, никеля и меди не более 0,25%

Плюсы

К плюсам стали марки У8, которая определена ГОСТ Р 51015-97, как основная для производства хозяйственных и бытовых ножей, можно отнести следующее — после проведения термической обработки, она приобретает достаточную прочность и твёрдость поверхности, достаточной для обеспечения остроты ножа на длительный срок эксплуатации. Острие клинка можно относительно легко заправить, то есть для этого можно использовать обыкновенные абразивные бруски. Такой нож сложно сломать при ударе.

Минусы

Но несомненный минус — низкая стойкость к воздействию коррозии. Другими словами, ножи, произведенные из У8 требуют постоянного ухода. То есть, после работы лезвие необходимо протереть насухо, а лучше нанести слой защитного средства, например, какого-нибудь масла.

Рейтинг: 4.5/5 — 2

голосов

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|---|

| Лента плющенная средней прочности 0,1-4,0 мм по ГОСТ 10234-77 в состоянии поставки (указано состояние поставки) | |||||||||

| — | — | — | 780-1270 | — | — | — | — | — | — |

| — | — | — | 780-930 | — | — | — | — | — | — |

| — | — | — | 930-1080 | — | — | — | — | — | — |

| — | — | — | 1080-1230 | — | — | — | — | — | — |

| — | — | — | ≤780 | — | — | ≥10 | — | — | — |

| — | — | — | ≤570 | — | — | — | — | — | — |

| Лента отожженная холоднокатаная высшей категории качества | |||||||||

| 0.1-1.5 | — | — | ≤650 | — | ≥15 | — | — | — | — |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | |||||||||

| — | 300 | ≥1370 | ≥1590 | — | — | — | ≥8 | ≥310 | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | |||||||||

| — | — | — | ≥105 | ≥64 | — | — | ≥90 | — | — |

| Лента отожженная холоднокатаная высшей категории качества | |||||||||

| 1.5-4 | — | — | ≤750 | — | ≥10 | — | — | — | — |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | |||||||||

| — | 400 | ≥1180 | ≥1270 | — | — | — | ≥11 | ≥440 | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | |||||||||

| — | — | — | ≥94 | ≥65 | — | — | ≥100 | — | — |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | |||||||||

| — | 500 | ≥970 | ≥1090 | — | — | — | ≥13 | ≥730 | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | |||||||||

| — | — | — | ≥63 | ≥60 | — | — | ≥100 | — | — |

| Закалка на мелкозернистую структуру с охлаждением в воде + Отпуск | |||||||||

| — | 600 | ≥830 | ≥980 | — | — | — | ≥17 | ≥930 | — |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с | |||||||||

| — | — | — | ≥36 | ≥62 | — | — | ≥100 | — | — |

| — | — | — | ≥22 | ≥65 | — | — | ≥100 | — | — |

| — | — | — | ≥17 | ≥92 | — | — | ≥100 | — | — |

| Отжиг | |||||||||

| — | — | — | — | ≥26 | — | — | ≥71 | — | — |

| — | — | — | — | ≥65 | — | — | ≥99 | — | — |

| Лента холоднокатаная нагатованная (указан класс прочности) | |||||||||

| 0.1-4 | — | — | 750-900 | — | — | — | — | — | — |

| Отжиг | |||||||||

| — | — | — | — | ≥58 | — | — | ≥98 | — | — |

| Лента холоднокатаная нагатованная (указан класс прочности) | |||||||||

| 0.1-4 | — | — | 900-1050 | — | — | — | — | — | — |

| Отжиг | |||||||||

| — | — | — | — | ≥59 | — | — | ≥92 | — | — |

| Лента холоднокатаная нагатованная (указан класс прочности) | |||||||||

| 0.1-4 | — | — | 1050-1200 | — | — | — | — | — | — |

| Отжиг | |||||||||

| — | — | — | — | ≥38 | — | — | ≥71 | — | — |

| — | — | — | — | ≥45 | — | — | ≥88 | — | — |

| Отжиг или нормализация | |||||||||

| — | — | — | ≤690 | ≥16 | — | — | ≥30 | — | ≤200 |

| — | — | — | ≤660 | ≥13 | — | — | ≥22 | — | ≤200 |

| — | — | — | ≤640 | ≥18 | — | — | ≥20 | — | ≤200 |

| — | — | — | ≤620 | ≥22 | — | — | ≥26 | — | ≤180 |

| — | — | — | ≤460 | ≥27 | — | — | ≥34 | — | ≤155 |

| — | — | — | ≤330 | ≥33 | — | — | ≥45 | — | ≤135 |

| — | — | — | ≤205 | ≥38 | — | — | ≥60 | — | ≤110 |

История появления сплава

Сталь марки D2 пластина 250х80х4 мм.

Сплав разработали в Америке в 60-х гг. для промышленных целей (изготовление ножей и режущих инструментов). Сейчас такая сталь производится не только в США. В Японии, Германии и Швеции разработаны сплавы, похожие по составу на D2. Единственное отличие заключается в количестве углерода.

У сплава имеются следующие обозначения:

- X155CrMo12 – производится в Германии;

- 1.2379 – так маркируется D2 согласно Европейской системе обозначения сталей;

- SLD – сплав в Японии;

- SKD-11 – маркировка D2 в Швеции.

В России также существует аналог – Х12МФ.

Сплав активно применяется в металлообрабатывающей промышленности, автомобилестроении, при производстве лезвий для бритв. Кроме этого, он используется при создании клинков холодного оружия.