Сталь 60с2а — характеристики и применение

Содержание:

- Механические характеристики

- Механические характеристики

- Описание

- Другие сплавы из категории Сталь конструкционная рессорно-пружинная

- Характеристика материала.Сталь 60Г.

- ЗЕНИТНЫЕ АРТИЛЛЕРИЙСКИЕ КОМПЛЕКСЫ КАК СРЕДСТВО БОРЬБЫ С МАЛОРАЗМЕРНЫМИ ВОЗДУШНЫМИ ЦЕЛЯМИ

- Механические свойства стали 60Г

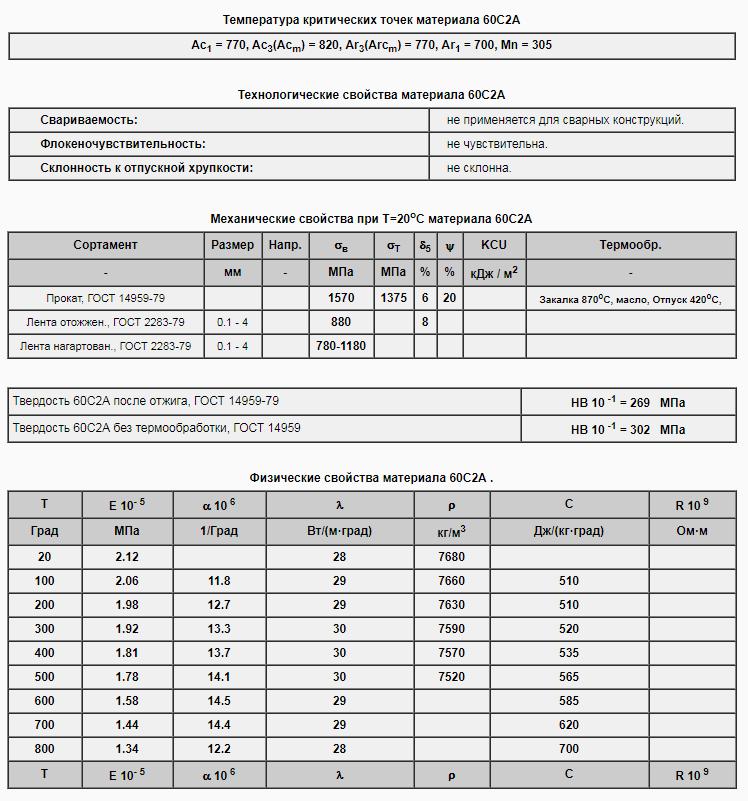

- Механические свойства стали 60С2А

- Характеристика материала.Сталь 60.

- Конструкция зенитной пушки M2 калибром 90-мм

- Механические характеристики

- Свойства материала

- Химический состав

- Химический состав

- Химический состав

- Механические характеристики

- Способы обработки и существующие аналоги

- Общие сведения стали 60Г

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|---|

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | |||||||||

| 0.1-4 | — | — | 740-1180 | — | — | — | — | — | — |

| Образец сечением 34,0х9,5 мм. Закалка в масло с 950 °С + Отпуск | |||||||||

| — | 400 | ≥1460 | ≥1710 | ≥2 | — | — | ≥5 | ≥440 | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | |||||||||

| 0.1-1.5 | — | — | ≤640 | — | ≥15 | — | — | — | — |

| Образец сечением 34,0х9,5 мм. Закалка в масло с 950 °С + Отпуск | |||||||||

| — | 500 | ≥1270 | ≥1460 | ≥4 | — | — | ≥10 | ≥420 | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | |||||||||

| 1.5-4 | — | — | ≤740 | — | ≥10 | — | — | — | — |

| Образец сечением 34,0х9,5 мм. Закалка в масло с 950 °С + Отпуск | |||||||||

| — | 600 | ≥1120 | ≥1240 | ≥7 | — | — | ≥16 | ≥380 | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | |||||||||

| 0.1-1.5 | — | — | ≤620 | — | ≥15 | — | — | — | — |

| Образец сечением 34,0х9,5 мм. Закалка в масло с 950 °С + Отпуск | |||||||||

| — | 700 | ≥980 | ≥1130 | ≥5 | — | — | ≥22 | ≥350 | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | |||||||||

| 1.5-4 | — | — | ≤620 | — | ≥12 | — | — | — | — |

| Лист горячекатаный. Нормализация | |||||||||

| 80 | — | ≥390 | — | ≥11 | — | — | ≥35 | ≥229 | — |

| Листовой прокат по ТУ 14-1-4118-2004 | |||||||||

| — | — | 540-780 | — | ≥12 | ≥14 | — | — | — | |

| Сортовой прокат. Закалка в воду с 790-810 °С + Отпуск при 360-400 °С, охлаждение на воздухе | |||||||||

| 20 | — | ≥1180 | ≥1370 | ≥5 | — | — | ≥10 | — | 42-47 |

| Сортовой прокат. Закалка в воду с 800-820 °С + Отпуск при 530-600 °С, охлаждение на воздухе | |||||||||

| 40-60 | — | ≥640 | ≥830 | ≥9 | — | — | ≥37 | — | 30-35 |

| Сортовой прокат. Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка в масло с 830 °С + отпуск при 470 °С | |||||||||

| — | ≥785 | ≥980 | ≥8 | — | — | ≥30 | — | — |

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | HRC |

|---|---|---|---|---|---|---|---|

| Листовой прокат. Закалка в масло с 880 °С + Отпуск при 450-550 °С | |||||||

| ≤80 | — | ≥1540 | ≥1640 | ≥10 | ≥35 | ≥432 | 45-49 |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 200 | — | — | — | — | ≥294 | ≥59 |

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С | |||||||

| ≤60 | — | ≥1780 | ≥1960 | ≥11 | ≥39 | ≥736 | — |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 250 | ≥2190 | ≥2340 | ≥6 | ≥20 | ≥294 | ≥58 |

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С (1 ч) + Отпуск при 325 °С | |||||||

| ≤60 | — | ≥1810 | ≥1960 | ≥8 | ≥38 | ≥657 | 45-51 |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 300 | ≥2180 | ≥2340 | ≥6 | ≥22 | ≥314 | ≥58 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 410 °С, охлаждение в масле | |||||||

| 10-20 | — | ≥1670 | ≥1860 | ≥5 | — | — | — |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 350 | ≥2160 | ≥2240 | ≥6 | ≥24 | ≥324 | ≥57 |

| Сортовой прокат. Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка в масло с 870 °С + отпуск при 470 °С | |||||||

| — | ≥1470 | ≥1670 | ≥6 | ≥25 | — | — | |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 400 | ≥1870 | ≥1930 | ≥7 | ≥29 | ≥363 | ≥53 |

| — | 450 | ≥1690 | ≥1810 | ≥8 | ≥35 | ≥383 | ≥49 |

| — | 500 | ≥1540 | ≥1640 | ≥10 | ≥35 | ≥432 | ≥46 |

| — | 550 | ≥1440 | ≥1530 | ≥10 | ≥37 | ≥461 | ≥43 |

Описание

Сталь 60 применяется: для изготовления цельнокатаных колес подвижного состава железных дорог, валков, рабочих листовых станов для горячей прокатки металла, шпинделей, бандажей, дисков сцепления, пружинных колец амортизаторов, замочных шайб, регулировочных шайб, регулировочных прокладок и других деталей к которым предъявляются требования высокой прочности и износостойкости; холоднокатаной термообработанной ленты толщиной 0,05−1,30 мм и плющеной термообработанной ленты толщиной 0,15−2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных; луженой проволоки, предназначенных для изготовления бандажей роторов электрических машин; ремизной термообработанной луженой проволоки, предназначенной для изготовления галев к ремизным приборам ткацких станков.

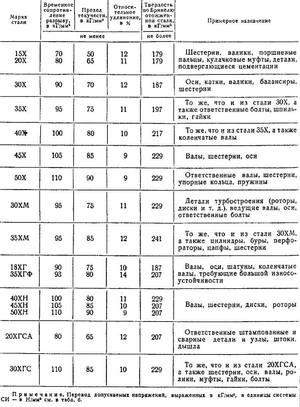

Другие сплавы из категории Сталь конструкционная рессорно-пружинная

| Марка сплава | ГОСТ | Хим. состав |

|---|---|---|

| ГОСТ 14959 — 79 | Feот 97.4%C0.62-0.7%Mn0.5-0.8%Si0.17-0.3%… | |

| ГОСТ 14959 — 79 | Feот 97.4%C0.67-0.7%Mn0.5-0.8%Si0.17-0.3%… | |

| ГОСТ 14959 — 79 | Feот 97.3%C0.72-0.8%Mn0.5-0.8%Si0.17-0.3%… | |

| ГОСТ 14959 — 79 | Feот 97.3%C0.77-0.8%Mn0.5-0.8%Si0.17-0.3%… | |

| ГОСТ 14959 — 79 | Feот 97.2%C0.82-0.9%Mn0.5-0.8%Si0.17-0.3%… | |

| 3К-7 | ГОСТ 9389 — 75 | Feот 98%C0.68-0.7%Mn0.5-0.8%Si0.17-0.3%… |

| 50ХГ | ГОСТ 14959 — 79 | Feот 96.5%Cr0.9-1.2%Mn0.7-1%C0.46-0.5%Si0.17-0.3%… |

| 50ХГА | ГОСТ 14959 — 79 | Feот 96.5%Cr0.95-1.2%Mn0.8-1%C0.47-0.5%Si0.17-0.3%… |

| 50ХГФА | ГОСТ 14959 — 79 | Feот 96.3%Cr0.95-1.2%Mn0.8-1%C0.48-0.5%Si0.17-0.3%V0.15-0.2%… |

| 50ХСА | Feот 96.1%Cr0.9-1.2%Si0.8-1.2%C0.45-0.5%Mn0.3-0.5%… | |

| 50ХФА | ГОСТ 14959 — 79 | Feот 96.6%Cr0.8-1.1%Mn0.5-0.8%C0.46-0.5%Si0.17-0.3%V0.1-0.2%… |

| 51ХФА | ГОСТ 14959 — 79 | Feот 96.8%Cr0.75-1.1%C0.47-0.5%Mn0.3-0.6%Si0.15-0.3%V0.15-0.2%… |

| 55С2 | ГОСТ 14959 — 79 | Feот 95.7%Si1.5-2%Mn0.6-0.9%C0.52-0.6%… |

| 55С2А | ГОСТ 14959 — 79 | Feот 95.8%Si1.5-2%Mn0.6-0.9%C0.53-0.5%… |

| 55С2ГФ | ГОСТ 14959 — 79 | Feот 95.2%Si1.5-2%Mn0.95-1.2%C0.52-0.6%V0.1-0.15%… |

| 55ХГР | ГОСТ 14959 — 79 | Feот 96.2%Cr0.9-1.2%Mn0.9-1.2%C0.52-0.6%Si0.17-0.3%B0.001-0.003%… |

| 60Г | ГОСТ 14959 — 79 | Feот 97.3%Mn0.7-1%C0.57-0.6%Si0.17-0.3%… |

| 60С2 | ГОСТ 14959 — 79 | Feот 95.7%Si1.5-2%Mn0.6-0.9%C0.57-0.6%… |

| 60С2А | ГОСТ 14959 — 79 | Feот 95.7%Si1.6-2%Mn0.6-0.9%C0.58-0.6%… |

| 60С2Г | ГОСТ 14959 — 79 | Feот 95.4%Si1.8-2.2%Mn0.7-1%C0.55-0.6%… |

| 60С2Н2А | ГОСТ 14959 — 79 | Feот 94.7%Si1.4-1.8%Ni1.4-1.7%C0.56-0.6%Mn0.4-0.7%… |

| 60С2ХА | ГОСТ 14959 — 79 | Feот 95.4%Si1.4-1.8%Cr0.7-1%C0.56-0.6%Mn0.4-0.7%… |

| 60С2ХФА | ГОСТ 14959 — 79 | Feот 95%Si1.4-1.8%Cr0.9-1.2%C0.56-0.6%Mn0.4-0.7%V0.1-0.2%… |

| 65Г | ГОСТ 14959 — 79 | Feот 97%Mn0.9-1.2%C0.62-0.7%Si0.17-0.3%… |

| 65ГА | ГОСТ 1071 — 81 | Feот 97.3%Mn0.7-1%C0.65-0.7%Si0.15-0.3%… |

| 65С2ВА | ГОСТ 14959 — 79 | Feот 94.4%Si1.5-2%W0.8-1.2%Mn0.7-1%C0.61-0.6%… |

| 68А | ГОСТ 1071 — 81 | Feот 98%C0.65-0.7%Mn0.4-0.55%Si0.15-0.2%… |

| 68ГА | ГОСТ 1071 — 81 | Feот 97.5%Mn0.7-1%C0.65-0.7%Si0.15-0.2%… |

| 70Г | ГОСТ 14959 — 79 | Feот 97%Mn0.9-1.2%C0.67-0.7%Si0.17-0.3%… |

| 70Г2 | ГОСТ 17152 — 89 | Feот 96.2%Mn1.4-1.8%C0.65-0.7%Si0.17-0.3%… |

| 70С2ХА | ГОСТ 14959 — 79 | Feот 96.1%Si1.4-1.7%C0.65-0.7%Mn0.4-0.6%Cr0.2-0.4%… |

| 70С3А | ГОСТ 14959 — 79 | Feот 94.8%Si2.4-2.8%C0.66-0.7%Mn0.6-0.9%… |

| 70ХГФА | ГОСТ 1071 — 81 | Feот 97%Mn0.5-0.8%Cr0.3-0.5%Si0.15-0.3%V0.1-0.2%C0.065-0.72%… |

| SH | ГОСТ Р 50567 — 93 | Feот 97.1%C0.46-1%Mn0.24-1.5%Si0.07-0.3%… |

| SL | ГОСТ Р 50567 — 93 | Feот 97.3%C0.36-0.8%Mn0.24-1.5%Si0.07-0.3%… |

| SM | ГОСТ Р 50567 — 93 | Feот 97.3%C0.36-0.8%Mn0.24-1.5%Si0.07-0.3%… |

| ДМ | ГОСТ Р 50567 — 93 | Feот 97.1%C0.46-1%Mn0.24-1.5%Si0.07-0.3%… |

| ДН | ГОСТ Р 50567 — 93 | Feот 97.1%C0.46-1%Mn0.24-1.5%Si0.07-0.3%… |

| КТ-2 | ГОСТ 9389 — 75 | Feот 98.2%C0.86-0.9%Mn0.2-0.4%Si0.17-0.3%… |

Характеристика материала.Сталь 60Г.

|

Марка |

Сталь 60Г |

|

Заменитель: |

|

|

Классификация |

Сталь конструкционная рессорно-пружинная |

|

Применение |

плоские и круглые пружины, рессоры, пружинные кольца и другие детали пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажи, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжелого машиностроения. |

Химический состав в % материала 60Г

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.57 — 0.65 |

0.17 — 0.37 |

0.7 — 1 |

до 0.25 |

до 0.035 |

до 0.035 |

до 0.25 |

до 0.2 |

Температура критических точек материала 60Г.

|

Ac1 = 726 , Ac3(Acm) = 765 , Ar3(Arcm) = 741 , Ar1 = 689 , Mn = 270 |

Механические свойства при Т=20oС материала 60Г .

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

980 |

785 |

8 |

30 |

Состояние поставки |

||||

|

Лента отожжен. |

до 1 |

650 |

15 |

|

Твердость материала 60Г после отжига , |

HB 10 -1 = 241 МПа |

|

Твердость материала 60Г без термообработки , |

HB 10 -1 = 285 МПа |

Физические свойства материала 60Г .

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.04 |

7810 |

||||

|

100 |

11.6 |

483 |

||||

|

200 |

11.9 |

487 |

||||

|

300 |

12.9 |

|||||

|

400 |

13.8 |

529 |

||||

|

500 |

||||||

|

600 |

14.6 |

575 |

||||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства материала 60Г .

|

Свариваемость: |

не применяется для сварных конструкций. |

|

Флокеночувствительность: |

малочувствительна. |

|

Склонность к отпускной хрупкости: |

склонна. |

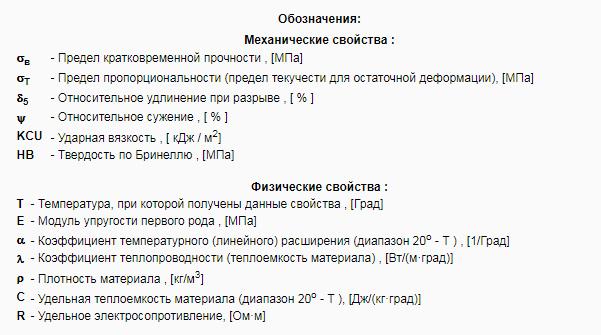

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Купить сталь 60Г.Конструкционная рессорно-пружинная сталь с содержанием углерода 0,60% и повышенным содержанием марганца 0,8-1,5%.

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

Нормативная документация

ГОСТ 14959-79.Прокат из рессорно-пружинной углеродистой и легированной стали.Технические условия.Сталь 60Г.

ЗЕНИТНЫЕ АРТИЛЛЕРИЙСКИЕ КОМПЛЕКСЫ КАК СРЕДСТВО БОРЬБЫ С МАЛОРАЗМЕРНЫМИ ВОЗДУШНЫМИ ЦЕЛЯМИ

Под зенитными артиллерийскими комплексами понимается совокупность функционально связанных зенитных пушек (автоматов) и различных технических средств, обеспечивающих обнаружение, распознавание и сопровождение выбранной для обстрела цели, а также подготовку и ведение огня по ней. Комплексы могут быть мобильными и стационарными. Это определяется исходя из требований, предъявляемых заказчиками, по прикрытию мобильных частей и подразделений во всех видах боя или стационарных военных и важных объектов инфраструктуры от ударов средств воздушного нападения вероятного противника.

Борьба с БЛА различного типа занимает особое место в системе ПВО. Мировой опыт решения этой проблемы показывает, что наибольшая трудность связана с необходимостью поражения малоразмерных беспилотных аппаратов тактического звена при их обнаружении и непрерывном сопровождении.

Данные средства способны осуществлять полет на предельно малых высотах, а пребывание их в зоне, прикрываемой ЗРК, ограничено. В случае обнаружения и устойчивого сопровождения таких аппаратов при массовом их применении может произойти перерасход боезапаса зенитных управляемых ракет (ЗУР) подразделений ПВО, что повлечет за собой их вывод из дальнейшего участия в боевых действиях.

Вместе с тем БЛА могут нанести значительный урон противнику и обеспечить тактический успех за счет определения точного расположение войск в реальном масштабе времени, а также уничтожить ключевые цели в зоне боевых действий.

В современных условиях важно надежно прикрыть от ударов с воздуха военные базы и группировки экспедиционных сил, а также значимые объекты инфраструктуры на ТВД. При этом достаточно актуальной задачей в локальных конфликтах является уничтожение высокоточного оружия, неуправляемых ракет, артиллерийских снарядов и минометных мин, которые применяются, например, на Ближнем Востоке

В Израиле для отражения ударов таких средств в 2012 году был развернут ЗРК «Железный купол», однако стоимость пуска одной ракеты этого комплекса, как сообщают средства массовой информации, обходится в 100 тыс. долларов. Вот почему интерес к данной системе из зарубежных покупателей проявили лишь США и Республика Корея.

В европейских государствах военный бюджет не в состоянии финансировать столь затратные проекты, так что страны Старого Света сосредоточили свои усилия на поиске средств перехвата неуправляемых ракет, артиллерийских снарядов и минометных мин, которые могли бы стать альтернативой дорогостоящему управляемому зенитному ракетному вооружению.

Судя по материалам зарубежной печати, в настоящее время ЗАК являются и в перспективе останутся наиболее эффективными универсальными средствами поражения малоразмерных низколетящих ВЦ. Они обладают достаточной дальностью поражения и точностью стрельбы для прикрытия обороняемых объектов и отвечают критерию «стоимость/эффективность». Кроме того, такие комплексы способны подавлять наземные цели (огневые позиции, легкобронированную технику и др.) противника.

Существующие средства обнаружения и сопровождения ВЦ этих комплексов обладают высокой точностью и разрешающей способностью, а современные высокопроизводительные системы управления огнем обеспечивают гарантированное поражение малоразмерных воздушных целей.

Механические свойства стали 60Г

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HRCэ |

| Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка 830°С, масло, отпуск 470°С. | 785 | 980 | 8 | 30 | ||

| Закалка 790-810°С, вода. Отпуск 360-400°С, воздух. | 20 | 1180 | 1370 | 5 | 10 | 42-47 |

| Закалка 800-820°С, вода. Отпуск 530-600°С, воздух. | 60 | 640 | 830 | 9 | 37 | 30-35 |

| Нормализация | 80 | 390 | 390 | 11 | 35 |

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HB |

| Образец плоский 34Х9,5 мм. Закалка 950°С, масло. | |||||

| 400 | 1460 | 1710 | 2 | 5 | 440 |

| 500 | 1270 | 1460 | 4 | 10 | 420 |

| 600 | 1120 | 1240 | 7 | 16 | 380 |

| 700 | 980 | 1130 | 5 | 22 | 350 |

Механические свойства стали 60С2А

Прочностные свойства 60С2А определяются режимами проведенной термообработки. Поскольку интерес представляют эксплуатационные характеристики деталей, в статье не рассматриваются показатели стали в отливках. Они представляют практический интерес только для технологов крупных металлообрабатывающих предприятий, занимающихся изготовлением металлопроката.

Здесь будут рассмотрены прочностные показатели товарной стали в виде круга и ленты.

Как уже говорилось в общем описании марки 60С2А, оптимальные показатели достигаются при закалке в масле и последующем отпуске с целью снятия внутренних напряжений.

Круглая сталь после закалки и отпуска имеет предел прочности 12,7 кг/кв. мм, условный предел текучести 11,7 кг/кв. мм. Близость предела текучести к пределу прочности говорит о высоких упругих свойствах стали.

Предел выносливости 60С2А при симметричном цикле на растяжение равен 49 кг/кв. мм, на кручение 29,5 49 кг/кв. мм.

Чтобы понимать значение приведённых чисел, стоит вспомнить, что предел прочности стали 3 составляет около 37 кг/кв. мм.

Характеристика материала.Сталь 60.

|

Марка |

Сталь 60 |

|

Заменитель: |

Сталь 55 , сталь 65Г |

|

Классификация |

Сталь конструкционная углеродистая качественная |

|

Применение |

цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали, к которым предъявляются требования высокой прочности и износостойкости. |

|

Зарубежные аналоги: Известны |

Химический состав в % материала 60

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.57 — 0.65 |

0.17 — 0.37 |

0.5 — 0.8 |

до 0.25 |

до 0.04 |

до 0.35 |

до 0.25 |

до 0.25 |

до 0.08 |

Температура критических точек материала 60.

|

Ac1 = 725 , Ac3(Acm) = 750 , Ar3(Arcm) = 745 , Ar1 = 690 |

Механические свойства при Т=20oС материала 60 .

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

Сталь |

700 |

510 |

17 |

60 |

Закалка и высокий отпуск |

|||

|

Сталь |

30 |

К |

920 |

590 |

19 |

50 |

240 |

Закалка 780 — 830oC, масло, Отпуск 560oC, |

|

Твердость материала 60 нормализованного , |

HB 10 -1 = 217 МПа |

|

Твердость материала 60 , |

HB 10 -1 = 255 МПа |

Физические свойства материала 60 .

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.04 |

7800 |

||||

|

100 |

11 |

68 |

483 |

|||

|

200 |

2.08 |

11.9 |

53 |

487 |

||

|

300 |

1.89 |

|||||

|

400 |

1.74 |

13.9 |

36 |

529 |

||

|

500 |

14.6 |

|||||

|

600 |

567 |

|||||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства материала 60 .

|

Свариваемость: |

не применяется для сварных конструкций. |

|

Флокеночувствительность: |

малочувствительна. |

|

Склонность к отпускной хрупкости: |

не склонна. |

Зарубежные аналоги материала 60

Внимание! Указаны как точные, так и ближайшие аналоги

|

США |

Германия |

Япония |

Франция |

Англия |

Италия |

Бельгия |

Швеция |

|||||||||||||||

|

— |

DIN,WNr |

JIS |

AFNOR |

BS |

UNI |

NBN |

SS |

|||||||||||||||

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Купить сталь 60.(Углеродистая конструкционная качественная сталь с содержанием углерода 0,60%)

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

Нормативная документация

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали.Технические условия. Сталь 60.

Конструкция зенитной пушки M2 калибром 90-мм

90-мм зенитная пушка М2 имеет ствол-моноблок с автофретированной трубой и навинтным казенником. Соединение казенника с трубой осуществляется с помощью нарезки, расположенной на четырех секторах, чередующихся с гладкими секторами. Для направления движения ствола имеются два полозка (правый и левый), прикрепленных к стволу винтами.

Затвор полуавтоматический, клиновой, перемещающийся в вертикальной плоскости. Полуавтоматика – копирного типа. Копир укреплен на левой внутренней стороне люльки. Поворотом рукоятки копир может быть поставлен на автоматическое или на ручное открывание затвора. Полуавтоматика обеспечивает автоматическое выполнение следующих операций: открывание затвора, экстрактирование гильзы, удержание затвора в открытом положении и закрывание затвора.

Открывание затвора происходит при накате ствола. Закрывание затвора происходит при досылке патрона под действием пружины, помещенной в цилиндре, укрепленном на правой стороне казенника.

Ударник взводится при открывании затвора, но может быть взведен и без открывания его поворотом рукоятки на правой стороне казенника. Верхний станок пушки представляет собой сварную конструкцию и в основном состоит из двух щек и плиты.

На верхнем станке находятся: качающаяся часть орудия, механизмы подъемный, поворотный, уравновешивающий, механический установщик взрывателей, принимающие приборы с кабельной проводкой синхронной передачи от ПУАЗО, гидравлический регулятор с электромотором. Подъемный механизм – секторный, расположен с правой стороны верхнего станка. Поворотный механизм тумбового типа; он обеспечивает неограниченный поворот верхнего станка вокруг штыря горизонтирующего механизма. Подъемный и поворотный механизмы имеют две скорости наводки (у лафета М1).

Нижний станок также сварной с четырьмя станинами. В боевом положении он ложится на грунт. Основание станка имеет внизу вертикальные ребра для связи с грунтом. Ребра выполняют роль сошников, удерживая систему от перемещений при выстреле. Для улучшения устойчивости орудия при выстреле могут применяться забивные сошники. На походе три станины (задняя и боковые) складываются и крепятся к верхнему станку, а четвертая своим сцепным устройством соединяется с тягачом.

90-мм зенитная пушка M2 производства США в походном положении

Управление огнем батареи 90-мм пушек велось с помощью ПУАЗО-М7, который вырабатывает азимут, угол возвышения и установку взрывателя. Выработанные ПУАЗО-М7 данные синхронно сообщаются принимающим приборам орудий батареи.

Вращением маховиков механизмов наводки до совмещения механических индексов на принимающих приборах с электрическими осуществляется наводка орудия в упрежденную точку.

В системах с лафетами М1А1 механизмы наводки имеют силовые приводы. Управление силовыми приводами осуществляется от ПУАЗО-М7 синхронно. Этим достигается автоматическая наводка орудия (без участия орудийных наводчиков), чем увеличивается точность наводки и облегчается работа орудийного расчета.

- Для стрельбы прямой наводкой по наземным целям на пушке установлены простейшие прицельные приспособления: один телескоп для наводки по азимуту, а другой – для наводки по углу возвышения.

- Для стрельбы по зенитным целям применяются выстрелы с гранатами осколочного действия М71 (вес 9,55 кг) и М58 (вес 10,63 кг), снабженными механическими дистанционными взрывателями. Эти же гранаты, но с ударными взрывателями, использовались для стрельбы по наземным целям.

Специально для стрельбы по бронированным целям имелись выстрелы с бронебойно-трассирующими снарядами М77.

Для транспортирования пушек использовалась одноосная тележка с двумя двойными колесами. На раме тележки помещается в трех цилиндрах механизм подрессоривания, состоящий из двух компенсаторов, расположенных по краям, и буфера тележки, расположенного в середине. Во всех цилиндрах помещаются винтовые цилиндрические пружины. Компенсаторы, помимо подрессоривания, используются для облегчения перевода системы в боевое и походное положения. Буфер тележки смягчает толчки на походе и ограничивает поворот оси и опускание тележки.

При переводе в походное положение тележка сцепляется с нижним станком крюками и болтами, после чего система поднимается для походного движения с помощью компенсаторов.

Колеса с пневматическими шинами снабжены тормозами с электрическим и ручным приводами. Имеется приспособление для автоматического включения тормозов при отрыве орудия от тягача.

Тяга механическая – грузовой автомобиль, грузоподъемностью от 3 т и выше или гусеничный тягач. Скорость передвижения по шоссе до 55 км/ч.

90-мм зенитная пушка M2, орудие на позиции, вид сзади

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С | ||||||||

| ≤60 | — | ≥1720 | ≥1950 | ≥10 | ≥46 | ≥716 | — | — |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | ||||||||

| — | 200 | — | — | — | — | ≥226 | — | ≥59 |

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С + Отпуск при 325 °С | ||||||||

| ≤60 | — | ≥1760 | ≥1920 | ≥8 | ≥45 | ≥490 | — | — |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | ||||||||

| — | 250 | ≥2270 | ≥2380 | — | ≥28 | ≥265 | — | ≥58 |

| — | 300 | ≥2210 | ≥2340 | ≥6 | ≥26 | ≥255 | — | ≥58 |

| Пружины. Отжиг при 860 °С, горячая навивка при 850-890 °С. Закалка в масло с 850-870 °С + Отпуск при 400-420 °С | ||||||||

| — | — | — | — | — | — | — | 420-475 | — |

| Сортовой прокат. Закалка в масло с 870 °С + Отпуск при 420 °С, охлаждение в масле | ||||||||

| 15-30 | — | ≥1570 | ≥1760 | ≥5 | ≥20 | ≥285 | — | — |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | ||||||||

| — | 350 | ≥2020 | ≥2240 | ≥8 | ≥26 | ≥226 | — | ≥57 |

| Сортовой прокат. Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка в масло с 870 °С + отпуск при 470 °С | ||||||||

| — | ≥1325 | ≥1470 | ≥6 | ≥25 | — | — | — | |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | ||||||||

| — | 400 | ≥1830 | ≥1990 | ≥8 | ≥38 | ≥363 | — | ≥52 |

| — | 450 | ≥1600 | ≥1730 | ≥9 | ≥39 | ≥520 | — | ≥48 |

| — | 500 | ≥1400 | ≥1530 | ≥10 | ≥38 | ≥461 | — | ≥44 |

| — | 550 | ≥1240 | ≥1380 | ≥10 | ≥38 | ≥589 | — | ≥40 |

Свойства материала

На основании вида температурной обработки определяется прочностные параметры и твердость изделия. Характеристики пружинной стали 60С2А в отливках, кругах и лентах отличаются. В данном случае рассматриваются качества сплава на последних двух примерах.

Круги характеризуются прочностью 129 МПа и пределом текучести 117 МПа. Это обеспечивает их упругость. Для сравнения: предел прочности СТ3 равен 370 МПа. Выносливость при растяжении составляет 490 МПа, на кручение – 295 МПа.

В качестве способа термической обработки чаще всего используется закалка. Она осуществляется с остыванием в масле, после чего производится отпуск для исключения остаточных напряжений.

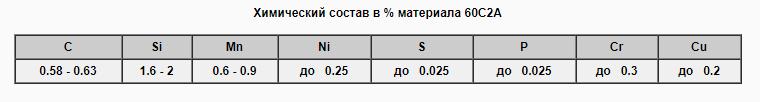

Химический состав

В состав стали входят:

- С – 0,6%;

- Si – 1,6-2%;

- Mn – 0,6-0,9%;

- Cr – 0,3%;

- Ni – 0,25%;

- Cu – 0,2%;

- S и P – до 0,025%.

Остальная часть химического состава стали 60С2А представлена железом. Сталь – это сплав Fe и C при содержании последнего в количестве менее 2,06%. При увеличении процента углерода в составе материал становится более чувствительным к температурной обработке, прокаливаемым, прочным и твердым. К отрицательным последствиям относятся снижение пластичности, ударной вязкости и повышение хрупкости.

Для улучшения свойств металла предусматривается введение легирующих добавок. В результате сплав получается твердым и вязким, прочным и устойчивым к коррозии.

Кремний Si используется в качестве раскислителя, замещая молекулы кислорода в стали 60С2А. Это делает сталь более прочной и упругой. Марганец Mn вводится с этой же целью, он препятствует образованию сульфидов железа. В результате снижается количество трещин при закалке изделий. При содержании марганца более 1% происходит рост зерна, что приводит к уменьшению однородности структуры и прочности.

Хром Cr применяется в качестве легирующего компонента благодаря способности вытеснять кислород. Он образует карбиды железа, препятствует корродированию сплава, улучшает прокаливаемость. Никель Ni также повышает антикоррозионные свойства пружинной стали 60С2А и снижает красноломкость. Аналогичными свойствами обладает медь Cu. При увеличении ее содержания в составе более 1% происходит выделение интерметаллидов, которые снижают технологичность металла при отпуске.

Тщательно выверенный состав обеспечивает такие свойства стали, как прочность, упругость, ударная вязкость, антикоррозионные качества.

Химический состав

Сталь марки 60С2А кроме железа содержит около 0,6% углерода, от 1,6 до 2% кремния, от 0,6 до 0,9% марганца, до 0,3% хрома, до 0,25% никеля и до 0,2% меди. Кроме этого допускаются примеси серы и фосфора в количестве до 0,025%.

Назначение легирующих компонентов

Сталью называется сплав железа с углеродом в количестве до 2,06%. Увеличение количества углерода повышает чувствительность к термообработке, прокаливаемости, возможности получить большую прочность и твёрдость. Но вместе с тем снижается пластичность, металл становится хрупким, неспособным выдерживать ударные нагрузки.

Чтобы сбалансировать свойства материала, получить одновременно противоположные характеристики (твёрдость и вязкость, прочность и коррозионную стойкость) снизить влияние примесей, от которых невозможно полностью избавиться, в состав стали 60С2А входят легирующие компоненты. Они позволяют нивелировать недостатки вносимые высоким количеством углерода. А в чем-то заменять его, получая даже более высокие результаты.

Кремний вводится в состав с целью раскисления. Обладая большим, чем железо сродством к кислороду, он вытесняет его из окислов в расплаве.

Кроме раскисления в количествах до 1% кремний благотворно влияет на прочность и упругость.

Марганец, подобно кремнию, вытесняет железо из окислов. Кроме этого он не даёт образовываться сульфидам железа, повышающих склонность к образованию закалочных трещин, возникающих при термическом упрочнении деталей сложной формы.

Включение марганца в лигатуру до 1%, подобно кремнию, повышает прочность и ударную вязкость. В больших количествах он вызывает рост зерна, снижающих прочностные показатели, в частности способность держать ударные нагрузки.

Таким образом, кремний совместно с марганцем взаимно дополняют друг друга в составе. Они совместно увеличивают прочность, выносливость и вязкость. Но не дают развиваться причинам, приводящим к повышенной хрупкости сплава.

Хром так же, как и кремний с марганцем имеет большее, чем железо сродство к кислороду. Он оказывает содействие защите расплава от окисления, увеличивает прокаливаемость.

Никель участвует в защите сплава от коррозии и, в небольших количествах, снижает склонность к закалочным трещинам.

Медь в небольших (до 1%) количествах повышает прочность и стойкость против коррозии. В более высоких концентрациях она приводит к выпадению интерметаллидов по границам зёрен, что существенно меняет механические свойства при отпуске.

Химический состав

Сталь марки 60С2А кроме железа содержит около 0,6% углерода, от 1,6 до 2% кремния, от 0,6 до 0,9% марганца, до 0,3% хрома, до 0,25% никеля и до 0,2% меди. Кроме этого допускаются примеси серы и фосфора в количестве до 0,025%.

Назначение легирующих компонентов

Сталью называется сплав железа с углеродом в количестве до 2,06%. Увеличение количества углерода повышает чувствительность к термообработке, прокаливаемости, возможности получить большую прочность и твёрдость. Но вместе с тем снижается пластичность, металл становится хрупким, неспособным выдерживать ударные нагрузки.

Чтобы сбалансировать свойства материала, получить одновременно противоположные характеристики (твёрдость и вязкость, прочность и коррозионную стойкость) снизить влияние примесей, от которых невозможно полностью избавиться, в состав стали 60С2А входят легирующие компоненты. Они позволяют нивелировать недостатки вносимые высоким количеством углерода. А в чем-то заменять его, получая даже более высокие результаты.

Кремний вводится в состав с целью раскисления. Обладая большим, чем железо сродством к кислороду, он вытесняет его из окислов в расплаве.

Кроме раскисления в количествах до 1% кремний благотворно влияет на прочность и упругость.

Марганец, подобно кремнию, вытесняет железо из окислов. Кроме этого он не даёт образовываться сульфидам железа, повышающих склонность к образованию закалочных трещин, возникающих при термическом упрочнении деталей сложной формы.

Включение марганца в лигатуру до 1%, подобно кремнию, повышает прочность и ударную вязкость. В больших количествах он вызывает рост зерна, снижающих прочностные показатели, в частности способность держать ударные нагрузки.

Таким образом, кремний совместно с марганцем взаимно дополняют друг друга в составе. Они совместно увеличивают прочность, выносливость и вязкость. Но не дают развиваться причинам, приводящим к повышенной хрупкости сплава.

Хром так же, как и кремний с марганцем имеет большее, чем железо сродство к кислороду. Он оказывает содействие защите расплава от окисления, увеличивает прокаливаемость.

Никель участвует в защите сплава от коррозии и, в небольших количествах, снижает склонность к закалочным трещинам.

Медь в небольших (до 1%) количествах повышает прочность и стойкость против коррозии. В более высоких концентрациях она приводит к выпадению интерметаллидов по границам зёрен, что существенно меняет механические свойства при отпуске.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HV, МПа |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Лента холоднокатаная 0,1-4,0 мм в состоянии поставки по ГОСТ 2284-79 | |||||||||||

| — | — | — | 740-1130 | — | — | — | — | — | — | — | — |

| — | — | — | 440-740 | — | ≥10 | — | — | — | — | — | — |

| — | — | — | 440-620 | — | ≥12 | — | — | — | — | — | — |

| Лента холоднокатаная термообработанная (0,05-1,30 мм) для пружинящих деталей и пружин по ГОСТ 21996-76 и лента плющеная (0,15-2,00 мм) по ГОСТ 21997-76 (указана группа прочности ленты) | |||||||||||

| — | — | — | 1270-1570 | — | — | — | — | — | — | — | 375-485 |

| — | — | — | 1580-1860 | — | — | — | — | — | — | — | 486-600 |

| — | — | — | ≥1860 | — | — | — | — | — | — | — | ≥600 |

| Сортовой прокат. Закалка + Высокий отпуск | |||||||||||

| ≤30 | — | 510 | 700 | 17 | — | — | — | 60 | — | — | — |

| Сортовой прокат. Закалка в масло с 780-830 °C + Отпуск при 560 °C, охлаждение на воздухе | |||||||||||

| ≤30 | — | 590 | 920 | 19 | — | — | — | 50 | 240 | — | — |

| Закалка в масло с 780-830 °С + отпуск при 560 °С, охлаждение на воздухе (указано место вырезки образца) | |||||||||||

| 30 | — | 590 | 920 | 19 | — | — | — | 50 | 235 | — | — |

| 30 | — | 540 | 880 | — | — | — | — | — | 481 | — | — |

| Закалка в масло с 780-830 °С + отпуск при 610 °С, охлаждение на воздухе (указано место вырезки образца) | |||||||||||

| 30 | — | 540 | 880 | 20 | — | — | — | 50 | 481 | — | — |

| 60 | — | 480 | 730 | 25 | — | — | — | 60 | 481 | — | — |

| 10 | — | 600 | 860 | 20 | — | — | — | 58 | 716 | — | — |

| 60 | — | 390 | 680 | 27 | — | — | — | 56 | 481 | — | — |

| Закалка в масло с 950 °С + отпуск | |||||||||||

| — | 400 | 1430 | 1690 | — | — | 2 | — | 3 | 48 | 450 | — |

| — | 450 | 1280 | 1430 | — | — | 5 | — | 10 | 186 | 410 | — |

| — | 500 | 1120 | 1210 | — | — | 7 | — | 16 | 226 | 375 | — |

| — | 550 | 1040 | 1150 | — | — | 7 | — | 20 | 235 | 370 | — |

| Закалка + высокий отпуск | |||||||||||

| — | — | 510 | 700 | 17 | — | — | — | 60 | — | — | — |

| — | — | 530 | 680 | 14 | — | — | — | — | — | — | — |

| — | — | 450 | 560 | 27 | — | — | — | — | — | — | — |

| — | — | 320 | 460 | 30 | — | — | — | — | — | — | — |

| — | — | 540 | 760 | — | — | — | 21 | 61 | — | — | — |

| — | — | 540 | 790 | — | — | — | 23 | 61 | — | — | — |

Способы обработки и существующие аналоги

Марка 13ХФА достаточно легко подвергается основным способам обработки:

- резанию механическим инструментом;

- основным видам сварке;

- ковке;

- обычной инструментальной обработке.

Для поперечного или продольного резания, выпускаемых изделий, не требуется специального инструмента. Об этом свидетельствуют физические и механические свойства сплава. Свариваемость такого сплава не имеет ограничений. Его можно подвергать ковке уже при температуре более 860 °С. Произведенные исследования выпускаемого металла показали, что он не флокеночувствителен.

Наличие в сплаве необходимых легирующих добавок приводит к появлению специфических, так называемых закалочных структур. Во время сварки их образование может привести к снижению стойкости от холодных и горячих трещин. При сильном перегреве снижаться стойкость к хрупкому разрушению. Этот эффект вызван образованием увеличенного аустенитного зерна.

Наличие легирующих добавок, положительно влияет не только антикорроизийные свойства, но и на стойкость к перегреву. Происходит повышение ударной вязкости у границ образованного шва. Значительно повышается надёжность места сварки.

Общие сведения стали 60Г

| Заменитель марки |

| сталь 65Г. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Лента ГОСТ 1530-78, ГОСТ 2283-79. Полоса ГОСТ 103-76, ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 1133-71. Лист толстый ГОСТ 1577-81. |

| Применение |

| плоские и круглые пружины, рессоры, пружинные кольца и другие детали пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажи, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжелого машиностроения. |