Сталь 40хн хромоникелевая конструкционная легированная

Содержание:

- Описание и история сплава

- Расшифровка стали 40Х

- Физические и механические свойства

- ПРИЛОЖЕНИЕ 3 Справочное

- Условное обозначение соединения арматуры сваркой

- ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

- Механические характеристики

- Характеристика материала.Сталь 40Г.

- Область применения 13ХФА

- Применение в разных отраслях

Описание и история сплава

Название сплава расшифровывается как хромоникелевая конструкционная легированная сталь. За качество стали 40ХН отвечает ГОСТ 4543-71, который относит его к классу высокопрочных сталей для применения в конструкционных целях (хромоникелевый стальной сплав с легирующими элементами). То есть для получения изделий, применяемых при машиностроении и строительстве. Внедрение никеля в состав сплава — улучшает показатель химической устойчивости.

Данный факт впервые был представлен общественности во Франции химиком Жозефом Луи Прустом в 19-ом веке. Он выдвинул теорию о том, что железные метеориты практически не поддаются процессу коррозии из-за входящего в их состав никеля.

Механические свойства стали 40ХН

Спустя два десятка лет с того момента, Майкл Фарадей впервые изготовил сплав с соединениями железа и никеля, который отличался высокой устойчивостью к процессу коррозии. Однако получить сплав с улучшенными характеристиками по упругости, антикоррозийными свойствами и прочностью к механическому воздействию удалось лишь после химического вывода ковкого никеля. По характеристикам 40ХН имеет большую устойчивость к коррозийному процессу за счет добавления в состав хрома, который также усиливает прочностные свойства стали.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

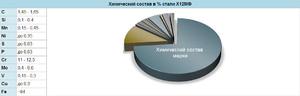

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB

Показатель твердости соответствует значению 217 МПа.

При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

ПРИЛОЖЕНИЕ 3 Справочное

КОНСТРУКЦИЯ И РАЗМЕРЫ СОЕДИНЕНИЙ АРМАТУРЫ С ОТНОШЕНИЕМ ДИАМЕТРОВ ОТ 0,5 ДО 0,8

С14-Мп, С15-Рс, С16-Мо

Таблица 32

| До сварки | После сварки |

C24-Мф, С25-Мп, С26-Рс

Таблица 33

| До сварки | После сварки |

Примечание. ; k ≥ 0,8 s; k’ ≥ 0,8 s’; b = (0,35 — 0,4) d’н; h’н = d’н + s’; l’н = lн — 0,5dн — l1

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по строительству и инвестициямРАЗРАБОТЧИКИА.М. Фридман, канд. техн. наук (руководитель темы): Э.Ф. Горохова; Е.Н. Бондарец; Л.А. Зборовский; В.В. Баконин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по строительству и инвестициям от 28.11.91 № 19

3. ВЗАМЕН ГОСТ 14098-85

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Условное обозначение соединения арматуры сваркой

Типы, размеры и конструкция сварных соединений стержневой арматуры и арматурной проволоки, используемых для армирования монолитных железобетонных конструкций, регламентируются ГОСТом 14098-91 .

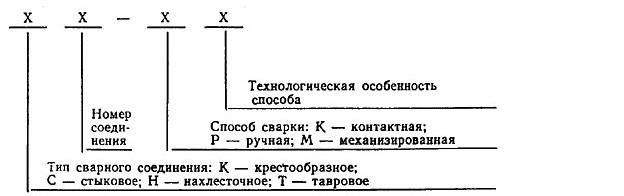

Условное обозначение сварного соединения арматуры включает в себя:

- тип соединения – К (крестообразное), С (стыковое), Н (нахлесточное), Т (тавровое);

- номер соединения;

- способ сварки – К (контактная), Р (ручная), М (механизированная);

- технологическая особенность данного способа сварки.

Структура условного обозначения сварного соединения выглядит следующим образом:

Структура условного обозначения сварного соединения арматуры

Нижеприведенные условные обозначения используют для обозначения сварных соединений стержней арматуры и арматурной проволоки диаметром от 3 мм, сварных соединений арматурных стержней с прокатом толщиной от 4 до 30 мм, выполняемых:

- для изготовления арматурных и закладных изделий железобетонных конструкций;

- для монтажа сборных и возведении монолитных железобетонных конструкций.

.

ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

Комплексная оценка в баллах эксплуатационных качеств сварных соединений (прочность, пластичность, ударная вязкость, металлографические факторы и др.) в зависимости от типа соединения и способа сварки, марки стали и диаметра арматуры, а также температуры эксплуатации (изготовления) при статических нагрузках приведена в табл. 31. При оценке эксплуатационных качеств при многократно повторяемых нагрузках значения баллов следует ориентировочно снижать на один по сравнению с принятыми значениями при статических нагрузках. При этом дополнительно следует пользоваться нормативными документами на проектирование железобетонных конструкций зданий и сооружений различного назначения.

Баллы для сварных соединений арматуры назначены из условия соблюдения регламентированной технологии изготовления арматурных и закладных изделий. Для сварных соединений горячекатаной арматурной стали:

5 — гарантируется равнопрочность исходному металлу и пластичное разрушение;

4 — сварное соединение удовлетворяет требованиям ГОСТ 5781, предъявляемым к стали в исходном состоянии;

3 — сварное соединение удовлетворяет требованиям ГОСТ 10922, предъявляемым к сварным соединениям.

Для сварных соединений термомеханически упрочненной арматурной стали:

5 — сварное соединение удовлетворяет требованиям ГОСТ 10884, предъявляемым к стали в исходном состоянии, и характеризуется пластичным разрушением;

4 — временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884 до 5 %;

3 — временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884 до 10 %.

Оценка эксплуатационных качеств сварных соединений при статической нагрузке

Таблица 31

| Обозначение соединения | Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм | |||||||||||||||

| А-II | A-III | Ат-IIIC | A-IV | Ат-IVC | A-V | Ат-V | A-VI | Ат-VIC | |||||||||

| Ст5сп | Ст5пс, Ст5Гпс | 10ГТ, до 32 | 35ГС | 25Г2С | Ст5сп, Ст5пс | 20ХГ2Ц, 20ХГ2Т | 25Г2С, 27ГС, 28С | 23Х2Г2Т | 20ГС, 20ГС2 | 22Х2Г2С, до 22 | 20ГС, 20ГС2, до 32 | ||||||

| До 28 | До 40 | До 28 | До 40 | До 18 | До 28 | До 40 | До 18 | До 28 | До 40 | До 32 | |||||||

| K1 — Кт К2 — Кт |

Выше 0 | 5 | 4 | 4 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | НД | 5 | НД | 4 | НД | 4 |

| До -30 | 3 | 4 | 4 | ||||||||||||||

| До -40 | 4 | 3 | НД | 3 | 4 | 3 | 4 | 4 | 3 | 3 | |||||||

| До -55 | НД | НД | 3 | НД | НД | ||||||||||||

| К3 — Рр | Выше 0 | 3 | НД | 3 | НД | 5 | НД | 3 | НД | 4 | НД | 4 | НД | 3 | НД | ||

| Ниже 0 | НД | ||||||||||||||||

| С1 — Ко С2 — Кн С3 — Км С4 — Кп |

Выше 0 | 5 | 4 | 5 | 5 | 4 | 5 | 4 | 5 | 4 | 5 | 4 | НД | 3 | НД | ||

| До -30 | 3 | ||||||||||||||||

| До -40 | 4 | НД | 4 | 3 | 4 | 3 | 4 | 3 | 4 | 3 | НД | ||||||

| До -55 | НД | НД | 3 | НД | 3 | НД | 3 | ||||||||||

| С5 — Мф С6 — Мп С7 — Рв С8 — Мф С9 — Мп C10 — Рв |

Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | НД | |||||

| До -30 | 4 | 3 | 4 | 3 | 4 | 3 | |||||||||||

| До -40 | 3 | НД | 3 | ||||||||||||||

| До -55 | НД | НД | 3 | ||||||||||||||

| С11 — Мф С12 — Мп С13 — Рв |

Выше 0 | НЦ | 3 | НЦ | 4 | НЦ | |||||||||||

| До -30 | 3 | ||||||||||||||||

| До -40 | |||||||||||||||||

| До -55 | НД | ||||||||||||||||

| С14 — Мп С15 — Рс С16 — Мо С17 — Мп С18 — Мо C19 — Рм |

Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | 5 | НД | ||||

| До -30 | 4 | 3 | 4 | 3 | 4 | 3 | |||||||||||

| До -40 | 3 | НД | 3 | 4 | |||||||||||||

| До -55 | НД | НД | 3 | 3 | |||||||||||||

| С20 — Рм | Выше 0 | 5 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 5 | НД | ||||

| До -30 | 4 | 3 | 4 | 4 | |||||||||||||

| До -40 | 4 | 3 | 3 | 3 | 4 | ||||||||||||

| До -55 | НД | 4 | НД | 3 | 3 | ||||||||||||

| С21 — Рн | Выше 0 | 5 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | 5 | 5 | 4 | 5 | 4 | 4 | ||

| До -30 | 4 | 4 | 4 | 3 | 3 | 3 | |||||||||||

| До -40 | 4 | 3 | 4 | 3 | 4 | 4 | 3 | 4 | |||||||||

| До -55 | 3 | 3 | 3 | НД | НД | НД | НД | ||||||||||

| С22 — Ру | Выше 0 | НЦ | 4 | НД | 4 | ||||||||||||

| До -30 | 3 | 3 | |||||||||||||||

| До -40 | |||||||||||||||||

| До -55 | НД |

НД

С23 — Рэ

Выше 0

4

НД

4

НД

5

4

НД

4

НД

4

НД

4

НД

До -30

3

До -40

3

НД

4

3

3

3

3

До -55

НД

НД

С24 — Мф

С25 — Мп

С26 — Рс

С27 — Мф

С28 — Мп

C29 — Рс

Выше 0

5

5

5

5

5

ТН

5

4

ТН

5

4

5

НД

До -30

4

4

До -40

4

3

4

3

4

4

До -55

3

3

3

С30 — Мф

С31 — Мп

С32 — Рс

Выше 0

НЦ

4

НЦ

4

НД

До -30

3

3

До -40

До -55

НД

НД

Н1 — Рш

Выше 0

4

3

4

3

5

5

4

3

5

4

4

5

4

5

4

До -30

3

3

3

3

До -40

3

НД

4

3

4

3

4

4

До -55

4

НД

3

НД

3

НД

3

НД

Н2 — Кр

Н3 — Кп

Н4 — Ка

Выше 0

5

НД

5

НД

5

5

НД

5

НД

5

НД

До -30

До -40

4

4

4

4

4

До -55

3

3

3

Т1 — Мф

Т2 -Рф

Т3 — Мж

Выше 0

5

4

5

4

3

5

4

4

НД

До -30

4

3

НД

4

3

До -40

3

3

До -55

НД

4

НД

НД

Т6 — Кс

Выше 0

5

НД

4

НД

5

4

НД

5

4

НД

До -30

До -40

4

3

3

4

3

До -55

3

4

3

Т7 — Ко

Выше 0

5

4

5

4

5

4

4

5

4

4

5

НД

До -30

4

3

3

До -40

4

3

3

3

4

3

4

До -55

3

НД

3

НД

4

НД

3

НД

Т8 — Мв

Т9 — Рв

Выше 0

5

4

5

4

5

5

4

5

4

3

НД

До -30

4

До -40

4

3

4

3

3

4

3

До -55

3

3

4

3

3

Т10 — Мс

Т11 — Мц

Т12 — Рз

Выше 0

5

4

4

5

4

5

4

3

НД

До -30

4

3

4

До -40

3

3

НД

3

3

До -55

НД

НД

4

НД

3

НД

Т13 — Рн

Выше 0

5

4

4

5

НЦ

5

4

НЦ

5

4

НД

До -30

4

3

4

4

До -40

3

НД

4

3

3

3

До -55

3

НД

НД

3

Примечания:

1. Эксплуатационные качества всех типов сварных соединений арматуры класса А-I марок Ст3сп и Ст3пс должны оцениваться также, как арматуры класса А-II марки 10ГТ, а класса А-I марки Ст3кп — как арматуры класса А-II марки Ст5сп и Ст5пс.

2. Эксплуатационные качества крестообразных соединений проволочной арматуры классов Вр-I и Вр-600 настоящим приложением не регламентируют в связи с отсутствием требований к химическому составу стали. Требования к качеству таких соединений приведены в ГОСТ 10922.

3. Арматура класса А-II марки 10ГТ может применяться до температуры минус 70 °С включ.

4. Сварные соединения арматуры класса aт-vck оценивают на один балл ниже соединений из арматуры класса aт-v при температуре эксплуатации до минус 40 °С включ.

5. Сварные соединения С16 — Мо, С18 — Мо и Н4 — Ка оценивают на один балл ниже соединений, приведенных в той же группе.

6. Буквы НД, ТН и НЦ соответственно обозначают, что соединения к применению не допускаются, соединения технологически невыполнимы и соединения, применение которых нецелесообразно.

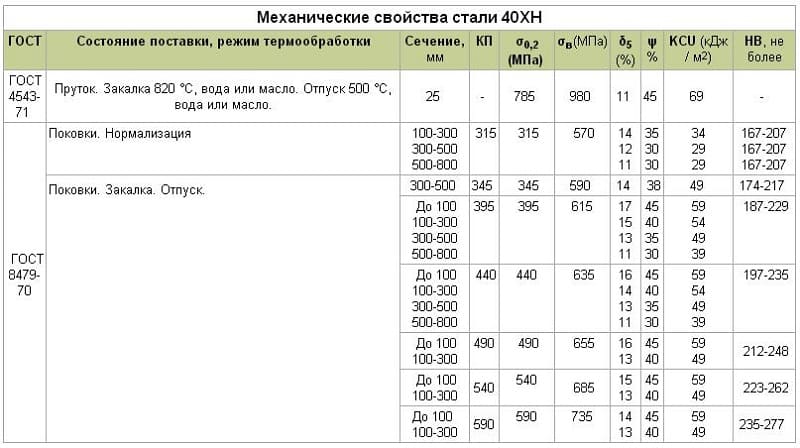

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|---|

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности | |||||||||

| — | — | — | — | — | — | — | — | — | ≤217 |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | |||||||||

| — | — | — | — | — | — | — | — | — | ≤255 |

| Закалка в воду с 820 °C + отпуск при 600 °C, охлаждение в воде | |||||||||

| 100 | — | 490 | 720 | 18 | — | — | 56 | 290 | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 100 | — | 660 | 800 | — | 16 | — | 60 | 410 | 241 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 375 | — | 1390 | — | 8 | — | 44 | 98 | 402 |

| Отжиг при 900 °С, охлаждение на воздухе, затем нагрев до 650 °С, охлаждение с печью | |||||||||

| — | — | 450 | 800 | — | — | 18 | 40 | — | — |

| Закалка в воду с 820 °C + отпуск при 600 °C, охлаждение в воде | |||||||||

| 50 | — | 590 | 770 | 18 | — | — | 57 | 680 | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 75 | — | — | 820 | — | 16 | — | 60 | 680 | 242 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 450 | 950 | 1040 | — | 12 | — | 55 | 285 | 321 |

| Отжиг при 900 °С, охлаждение на воздухе, затем нагрев до 650 °С, охлаждение с печью | |||||||||

| — | — | 410 | 740 | — | — | 17 | 40 | — | — |

| Закалка в воду с 820 °C + отпуск при 600 °C, охлаждение в воде | |||||||||

| 75 | — | 540 | 730 | 18 | — | — | 54 | 590 | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 100 | — | 490 | 720 | — | 18 | — | 56 | 290 | 210 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 525 | 880 | 980 | — | 14 | — | 55 | 343 | 286 |

| Закалка в масло с 860 °С + отпуск при 650 °С, охлаждение на воздухе | |||||||||

| ≤25 | — | 380 | 660 | 12 | — | — | 40 | — | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 50 | — | 590 | 770 | — | 18 | — | 57 | 680 | 220 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 600 | 680 | 800 | — | 18 | — | 65 | 883 | 241 |

| Нормализация при 870-925 °С, охлаждение на воздухе + закалка в масло с 800-830 °С + отпуск при 425 °С | |||||||||

| ≤38 | — | 930 | 1100 | 10 | — | — | 40 | — | 331 |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 75 | — | 540 | 730 | — | 18 | — | 54 | 590 | 210 |

| Пруток сечением 28 мм. Закалка в масло с 820 °С + отпуск | |||||||||

| — | 250 | 1490 | 1760 | — | — | 4 | 19 | 98 | 500 |

| — | 300 | 1470 | 1620 | — | — | 6 | 30 | 98 | 460 |

| Отжиг: нагрев до 775 °С со скоростью 250 град/ч., выдержка, охлаждение со скоростью 40 град/ч | |||||||||

| — | — | 380 | 660 | 23 | — | — | 57 | 470 | 179 |

| Отливки. Отжиг или нормализация при 870-890 °C + Закалка в масло с 850-870 °C + Отпуск | |||||||||

| — | 600-650 | ≥390 | ≥740 | ≥12 | — | — | ≥30 | ≥392 | 212-255 |

| Пруток сечением 28 мм. Закалка в масло с 820 °С + отпуск | |||||||||

| — | 400 | 1270 | 1330 | — | — | 10 | 50 | 579 | 400 |

| Отливки. Отжиг или нормализация при 870-890 °C + Закалка в масло с 850-870 °C + Отпуск | |||||||||

| — | 550-600 | ≥590 | ≥880 | ≥8 | — | — | ≥15 | ≥196 | 255-302 |

| Пруток сечением 28 мм. Закалка в масло с 820 °С + отпуск | |||||||||

| — | 500 | 980 | 1080 | — | — | 15 | 60 | 1245 | 340 |

| — | 600 | 780 | 850 | — | — | 19 | 62 | 1726 | 250 |

Характеристика материала.Сталь 40Г.

|

Марка |

сталь 40Г |

|

Заменитель: |

сталь 45 ,сталь 40Х |

|

Классификация |

Сталь конструкционная легированная |

|

Применение |

оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров и другие детали, к которым предъявляются требования повышенной прочности. |

Химический состав в % материала 40Г

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.37 — 0.45 |

0.17 — 0.37 |

0.7 — 1 |

до 0.3 |

до 0.035 |

до 0.035 |

до 0.3 |

до 0.3 |

Температура критических точек материала 40Г.

|

Ac1 = 723 , Ac3(Acm) = 785 , Ar3(Arcm) = 770 , Ar1 = 680 |

Механические свойства при Т=20oС материала 40Г .

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

Пруток |

Æ 25 |

590 |

350 |

17 |

45 |

590 |

Закалка 860oC, вода, Отпуск 600oC, воздух, |

|

Твердость материала 40Г после отжига , |

HB 10 -1 = 207 МПа |

Физические свойства материала 40Г .

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2 |

7810 |

||||

|

100 |

11.1 |

60 |

487 |

|||

|

200 |

11.7 |

53 |

483 |

|||

|

300 |

12.7 |

|||||

|

400 |

47 |

491 |

||||

|

500 |

14.3 |

24 |

||||

|

600 |

575 |

|||||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства материала 40Г .

|

Свариваемость: |

ограниченно свариваемая. |

|

Флокеночувствительность: |

малочувствительна. |

|

Склонность к отпускной хрупкости: |

склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Купить сталь 40Г.Конструкционная легированная сталь с содержанием углерода 0,40% и с повышенным содержанием марганца 0,8-1,5%.

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

Область применения 13ХФА

Металл марки 13ХФА ГОСТ 4543-71 применяется для производства труб по так называемой бесшовной технологии. Сохранением своих механических и физических свойств даже при длительном воздействии, как высоких, так и низких температур. Такие трубы выпускаются длиной от 4 метров до 12,5 метров. В качестве дополнительной продукции производят различные виды трубных заготовок, широкий набор арматуры для соединений (трубные переходы, наконечники, фланцы и так далее).

Вся производимая продукция в основном используется в нефтяной и газовой промышленности.

Бесшовные нефтегазовые трубы 13хфа

В этих отраслях подобные изделия используют:

- в транспортных системах для перекачки нефти и газа;

- в технологических трубопроводах на буровых вышках и добывающих скважинах;

- входит в состав оборудования для поддерживания необходимого пластового давления, особенно в районах с очень низкой температурой. Особенно в регионах с температурой до -60 °С;

- на добывающих и транспортных системах в районе с жарким климатом, до +40 °С;

- в транспортных системах, внутри которых транспортируемые компоненты могут прогреваться до 40 °С. С рабочим давлением внутри трубы вплоть до 7,4 МПа.

- в трубопроводах внутри добывающих систем для доставки сырой нефти из глубины скважин.

https://youtube.com/watch?v=4JT_klZxHtw

Отечественными аналогами стали 13ХФА в соответствии с установленными стандартами являются 15ХФА, 20ХФА и 09СФА. Прямых аналогов марок иностранного производства, которые бы соответствовали стали 13ХФА, найти достаточно проблематично. Поэтому сравнение производят по классу прочности. У 13ХФА он равен К52.

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо «схватывается» при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

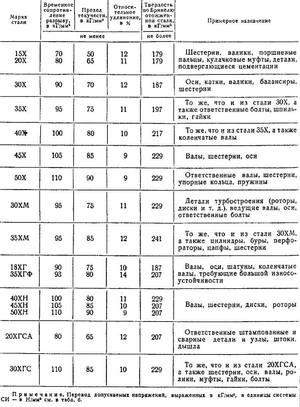

Таблица 1. Механический свойства проката

| ГОСТ | Состояние поковки | Сечение, мм | σв (МПа) | δ5 (δ4) % | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — |

| Полосы нормализованные или горячекатаные | 6 — 25 | 530 | 20 | 45 | — | |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 490 — 640 | -17 | — | — |

| Лист холоднокатаный | 2 — 3,9 | 490 — 640 | -19 | — | — | |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4 -14 | 480 — 630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1 — 4 | 400 — 350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1 — 4 | 800 — 950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно — и теплодеформированные, термообработанные | — | 510 | 17 | — | 187 |

| 8733-74 |

Таблица 2. Механические свойства поковок (ГОСТ 8479-70)

| Вид термообработки | Сечение поковки, мм | КП | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см2) | НВ, не более |

| Нормализация | 300 — 500 | 195 | 195 | 390 | 20 | 45 | 49 | 111 — 156 |

| 500 — 800 | 18 | 38 | 44 | |||||

| 100 — 300 | 20 | 48 | 49 | |||||

| 300 — 500 | 215 | 215 | 215 | 18 | 40 | 44 | 123 — 167 | |

| 500 — 800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 2 | 48 | 49 | 143 — 179 |

| 100 — 300 | 19 | 42 | 39 | |||||

| 300 — 500 | 17 | 35 | 34 | |||||

| Закалка. Отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156 — 197 |

| 100 — 300 | 315 | 315 | 570 | 17 | 38 | 34 | ||

| До 100 | 17 | 38 | 39 | 167 — 207 |

Таблица 3. Механические свойства при t = 20ºC

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5 | y, % | Термообработка |

| % | ||||||

| Лист термообработанный, ГОСТ 4041-71 | 4 — 14 | 480 — 640 | 22 | |||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||

| Пруток калиброванный, ГОСТ 10702-78 | 590 | 45 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация |

| Прокат нагартованный, ГОСТ 1050-88 | 590 | 6 | 35 | |||

| Прокат отожженный, ГОСТ 1050-88 | 470 | 15 | 45 | |||

| Лента отожженный, ГОСТ 2284-79 | 390 — 640 | 16 | ||||

| Лента нагартованный, ГОСТ 2284-79 | 640 — 930 |

Таблица 4. Механические свойства в зависимости от температуры отпуска

| Температура отпуска, С | σ 0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см.кв) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 16 |

Таблица 5. Предел выносливости стали 35

| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 | — | Нормализация 850 °C, σв=570 МПа |

| 245 | 147 | Нормализация 850-890 °C. Отпуск 650-680 °C |

| 402 | — | Закалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Таблица 7. Технологические характеристики

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Таблица 8. Физические свойства

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м.куб) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,06 | 7826 | ||||

| 100 | 1,97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1,87 | 12,9 | 49 | 7771 | 490 | 321 |

| 300 | 1,56 | 13,6 | 47 | 7737 | 511 | 408 |

| 400 | 1,68 | 14,2 | 44 | 7700 | 532 | 511 |

| 500 | 14,6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15,2 | 35 | 7583 | 611 | 922 | |

| 800 | 12,4 | 29 | 7600 | 708 | 1112 | |

| 900 | 13,9 | 28 | 7549 | 699 | 1156 |

Рейтинг: /5 —

голосов