Сталь 40хн2ма

Содержание:

- Механические характеристики

- ИНФОРМАЦИОННЫЕ ДАННЫЕ

- Температура критических точек стали 45

- Легированная сталь характеристики, свойства

- Марка 40ХН2МА – назначение

- Материал 40ХН2МА – характеристики

- Ковка

- Резка

- Сталь 40ХН2МА – химический состав

- Материал 40ХН2МА – механические свойства

- Ударная вязкость, Дж/см2

- Марка 40ХН2МА – физические свойства

- Сталь 40ХН2МА – точные и ближайшие зарубежные аналоги

- Материал 40ХН2МА – область применения

- Условные обозначения

- Влияние легирующих элементов и примесей на свойства стали

- Маркировка

- Описание 30ХГСА

- Технологические свойства

- Общие сведения

- Характеристика материала.Сталь 40ХС.

- 2а. СОРТАМЕНТ

- Назначение и применение

- Химический состав стали 45

- 2а. СОРТАМЕНТ.

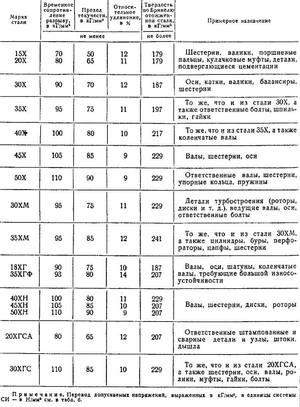

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Поковки. Закалка + Отпуск | ||||||||

| 100-300 | — | ≥490 | ≥660 | ≥13 | ≥40 | ≥530 | 212-248 | — |

| 100-300 | — | ≥540 | ≥690 | ≥13 | ≥40 | ≥481 | 223-262 | — |

| ≤100 | — | ≥590 | ≥730 | ≥14 | ≥45 | ≥579 | 235-277 | — |

| ≤100 | — | ≥640 | ≥780 | ≥13 | ≥42 | ≥579 | 248-293 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде (образцы продольные) | ||||||||

| 10-20 | — | ≥1000 | ≥1110 | ≥12 | ≥54 | — | ≥322 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 200 | ≥1570 | ≥1910 | ≥12 | ≥48 | ≥481 | — | ≥52 |

| Образцы для мехиспытаний. Изотермическая закалка при 880 °С в смеси калиевой и натриевой селитры, имеющей температуру 280-310 °С, охлаждение на воздухе | ||||||||

| — | — | ≥1270 | ≥1620 | ≥9 | ≥40 | ≥383 | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | ≥1200 | ≥1300 | ≥11 | ≥52 | — | — | — |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности, горячекатаная и горячекатаная со специальной отделкой поверхности | ||||||||

| — | — | — | — | — | — | — | ≤241 | — |

| Поковки. Закалка на воздухе с 880 °С + Отпуск при 500 °С, охлаждение на воздухе | ||||||||

| 100-300 | — | ≥490 | ≥660 | ≥13 | ≥40 | ≥530 | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде (образцы продольные) | ||||||||

| 20-40 | — | ≥940 | ≥1080 | ≥11 | ≥50 | — | ≥310 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 300 | ≥1550 | ≥1760 | ≥12 | ≥50 | ≥579 | — | ≥50 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | — | ≥1260 | ≥12 | ≥57 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде (образцы продольные) | ||||||||

| 40-60 | — | ≥860 | ≥960 | ≥11 | ≥46 | — | ≥270 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 400 | ≥1420 | ≥1620 | ≥12 | ≥51 | ≥432 | — | ≥47 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | — | ≥1000 | ≥14 | ≥72 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 600 °С, охлаждение в воде (образцы продольные) | ||||||||

| 20-40 | — | ≥810 | ≥970 | ≥14 | ≥58 | — | ≥280 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 500 | ≥1180 | ≥1300 | ≥14 | ≥52 | ≥432 | — | ≥42 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | — | ≥540 | ≥31 | ≥70 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 600 °С, охлаждение в воде (образцы продольные) | ||||||||

| 40-60 | — | ≥780 | ≥880 | ≥13 | ≥58 | — | ≥250 | — |

| Сортовой прокат. Изотермическая закалка с 880 °С в селитру, имеющую температуру 300 °С | ||||||||

| — | ≥1460 | ≥1670 | ≥12 | ≥52 | ≥687 | — | ≥50 | |

| — | 300 | ≥1450 | ≥1670 | ≥12 | ≥55 | ≥697 | — | ≥50 |

| — | 400 | ≥1410 | ≥1570 | ≥14 | ≥54 | ≥520 | — | ≥48 |

| — | 500 | ≥1220 | ≥1330 | ≥14 | ≥53 | ≥383 | — | ≥43 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

- РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

А. П. Гуляев, д-р техн. наук (руководитель темы); Р. И. Колясникова (руководитель темы); И. Н. Голиков, д-р техн. наук; А. С. Каплан; Е. В. Кручинина - УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госу-дарственного комитета СССР по стандартам от 18.06.71 № 1148

- ВЗАМЕН ГОСТ 1050—60 (в части марок 15Г, 20Г, 25Г, 30Г, 35Г, 40Г, 45Г, 50Г);

ГОСТ 1051—59 ( в части легированной стали, кроме качества поверх-ности и упаковки);

ГОСТ 4543—61 - ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 8.001—80 |

4.2 |

ГОСТ 2879—88 |

2а.1 |

|

ГОСТ 8.326—89 |

4.2 |

ГОСТ 3749—77 |

4.2 |

|

ГОСТ 103—76 |

2а.1 |

ГОСТ 5378—88 |

4.2 |

|

ГОСТ 162—90 |

4.2 |

ГОСТ 5639—82 |

4.9 |

|

ГОСТ 166—89 |

4.2 |

ГОСТ 5657—69 |

4.10 |

|

ГОСТ 427—75 |

4.2 |

ГОСТ 6507—90 |

4.2 |

|

ГОСТ 1051—73 |

2.13, 5.1.3 |

ГОСТ 7417—75 |

2а.1 |

|

ГОСТ 1133—71 |

2а.1 |

ГОСТ 7502—89 |

4.2 |

|

ГОСТ 1497—84 |

4.7 |

ГОСТ 7564—73 |

4.5 |

|

ГОСТ 1763—68 |

4.8 |

ГОСТ 7565—81 |

3.3 |

|

ГОСТ 1778—70 |

3.3, 4.12 |

ГОСТ 7566—94 |

3.2, 3.4, 5.1, 5.1.1 |

|

ГОСТ 2216—84 |

4.2 |

ГОСТ 8559—75 |

2а.1 |

|

ГОСТ 2590—88 |

2а.1 |

ГОСТ 8560—78 |

2а.1 |

|

ГОСТ 2591—88 |

2а.1 |

ГОСТ 8817—82 |

4.6 |

Окончание

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 9012—59 |

4.11 |

ГОСТ 12354—81 |

4.1 |

|

ГОСТ 9454—78 |

2.9, 2.18, 4.7 |

ГОСТ 12355—78 |

4.1 |

|

ГОСТ 10243—75 |

4.4 |

ГОСТ 12356—81 |

4.1 |

|

ГОСТ 12344—88 |

4.1 |

ГОСТ 12357—84 |

4.1 |

|

ГОСТ 12345—88 |

4.1 |

ГОСТ 12359—81 |

4.1 |

|

ГОСТ 12346—78 |

4.1 |

ГОСТ 12360—82 |

4.1 |

|

ГОСТ 12347—77 |

4.1 |

ГОСТ 14955—77 |

2.а.1, 2.13, 5.1.3 |

|

ГОСТ 12348—78 |

4.1 |

ГОСТ 18895—81 |

4.1 |

|

ГОСТ 12349—83 |

4.1 |

ГОСТ 22235—76 |

5.1.1 |

|

ГОСТ 12350—78 |

4.1 |

ГОСТ 24597—81 |

5.1.2 |

|

ГОСТ 12351—81 |

4.1 |

ГОСТ 26877—91 |

4.2 |

|

ГОСТ 12352—81 |

4.1 |

ГОСТ 28473—90 |

4.1 |

- Ограничение срока действия снято по протоколу № 4—93 Межго-сударственного Совета по стандартизации, метрологии и сертификации (ИУС 4—94)

- ПЕРЕИЗДАНИЕ (декабрь 1996 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в марте 1977 г., июле 1982 г., феврале 1987 г., июне 1987 г., декабре 1989 г. (ИУС 5—77, 11—82, 5—87, 10—-87, 3—90)

Редактор Л. В. Афанасенко

Технический редактор JI. А. Кузнецова

Корректор Т. А. Васильева

Компьютерная верстка А. Г. Хоменко

Изд. лиц. № 021007 от 10.08.95. Сдано в набор 15.01.97. Подписано в печать 10.02.97.

Усл. печ. л. 3,95. Уч.-изд. л. 3,65. Тираж 500 экз. С 121. Зак. 182.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14.

Набрано в Калужской типографии стандартов на ПЭВМ.

Калужская типография стандартов, ул. Московская, 256.

ПЛР № 040138

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Температурного режима

Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины

Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки.

Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Легированная сталь характеристики, свойства

Конструкционная легированная сталь 40ХН2МА

Марка 40ХН2МА – назначение

Конструкционная легированная сталь 40ХН2МА используется для изготовления тяжело нагружаемых деталей – диски, кулачковые муфты, шестерни, ответственные болты, крышки шатунов, шатуны, клапаны, коленчатые валы, другие изделия.

Материал 40ХН2МА – характеристики

|

Марка |

Классификация |

Вид поставки |

ГОСТ |

Зарубежные аналоги |

|

40ХН2МА |

Сталь конструкционная легированная |

Сортовой прокат |

4543–71 |

есть |

|

Поковки |

8479–70 |

Ковка

|

Вид полуфабриката |

t, 0С |

Охлаждение |

|

Размер сечения |

Условия |

|

|

мм |

||

|

Слиток |

1200–800 |

|

|

Заготовка |

до 100 |

На воздухе |

|

101–350 |

В яме |

Резка

|

Исходные данные |

Обрабатываемость резанием Ku |

|||

|

Состояние |

HB, МПа |

sB, МПа |

твердый сплав |

быстрорежущая сталь |

|

горячекатаное |

≤255 |

770 |

0,7 |

0,4 |

Сталь 40ХН2МА – химический состав

Массовая доля элементов не более, %:

|

Кремний |

Марганец |

Медь |

Молибден |

Никель |

Сера |

Углерод |

Фосфор |

Хром |

|

0,17–0,37 |

0,5–0,8 |

0,3 |

0,15–0,25 |

0,25–1,65 |

0,025 |

0,37–0,44 |

0,025 |

0,6–0,9 |

Материал 40ХН2МА – механические свойства

|

Сортамент |

ГОСТ |

Размеры – толщина, диаметр |

Режим термообработки |

t |

KCU |

y |

d5 |

sT |

sв |

|

мм |

0С |

кДж/м2 |

% |

% |

МПа |

МПа |

|||

|

Пруток |

4543–71 |

25 |

Закалка |

780 |

50 |

12 |

930 |

1080 |

|

|

Отпуск |

Ударная вязкость, Дж/см2

|

Режимы термообработки |

Среда |

t |

KCU при температурах |

||||

|

0С |

-600С |

-500С |

-400С |

-300С |

-200С |

00С |

+200С |

|

Закалка |

масло |

880 |

35 |

36 |

41 |

50 |

|

|

Отпуск |

масло |

200 |

|||||

|

Закалка |

масло |

820 |

125 |

128 |

122 |

139 |

|

|

Отпуск |

вода |

600 |

|||||

|

sв=970, d5=20%, s0,2=780, y=61% |

85 |

105 |

120 |

Марка 40ХН2МА – физические свойства

|

t |

r |

R 109 |

E 10-5 |

l |

a 106 |

C |

|

0С |

кг/м3 |

Ом·м |

МПа |

Вт/(м·град) |

1/Град |

Дж/ (кг·град) |

|

20 |

7850 |

2.15 |

39 |

|||

|

100 |

2.11 |

38 |

11.6 |

490 |

||

|

200 |

2.01 |

37 |

12.1 |

506 |

||

|

300 |

1.9 |

37 |

12.7 |

522 |

||

|

400 |

1.77 |

35 |

13.2 |

536 |

||

|

500 |

1.73 |

33 |

13.6 |

565 |

||

|

600 |

31 |

13.9 |

||||

|

700 |

29 |

|||||

|

800 |

27 |

Сталь 40ХН2МА – точные и ближайшие зарубежные аналоги

|

Англия |

Болгария |

Венгрия |

Германия |

Евросоюз |

Испания |

Италия |

|||||||||||||||||||||||||||||

|

BS |

BDS |

MSZ |

DIN,WNr |

EN |

UNE |

UNI |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

Польша |

Румыния |

США |

Франция |

Чехия |

Япония |

|||||||

|

PN |

STAS |

— |

AFNOR |

CSN |

JIS |

|||||||

|

|

Материал 40ХН2МА – область применения

Сталь марки 40ХН2МА используют в автомобилестроении, станкостроении для изготовления тяжело нагружаемых ответственных деталей.

Условные обозначения

|

HRCэ |

HB |

KCU |

y |

d5 |

sT |

sв |

|

МПа |

кДж / м2 |

% |

% |

МПа |

МПа |

|

|

Твердость по Роквеллу |

Твердость по Бринеллю |

Ударная вязкость |

Относительное сужение |

Относительное удлинение при разрыве |

Предел текучести |

Предел кратковременной прочности |

|

Ku |

s0,2 |

t-1 |

s-1 |

|

Коэффициент относительной обрабатываемости |

Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации |

Предел выносливости при кручении (симметричный цикл) |

Предел выносливости при сжатии-растяжении (симметричный цикл) |

|

N |

число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

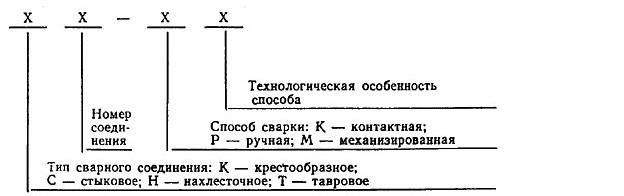

Свариваемость

Без ограничений

Ограниченная

Трудно свариваемая

Подогрев

нет

до 100–1200С

200–3000С

Термообработка

нет

есть

отжиг

Физические свойства

R

Ом·м

Удельное сопротивление

r

кг/м3

Плотность

C

Дж/(кг·град)

Удельная теплоемкость

l

Вт/(м·град)

Коэффициент теплопроводности

a

1/Град

Коэффициент линейного расширения

E

МПа

Модуль упругости

t

0С

Температура

Купить металлопрокат из конструкционной углеродистой стали 40ХН2МА в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Продукция

Доставка

Контакты

Влияние легирующих элементов и примесей на свойства стали

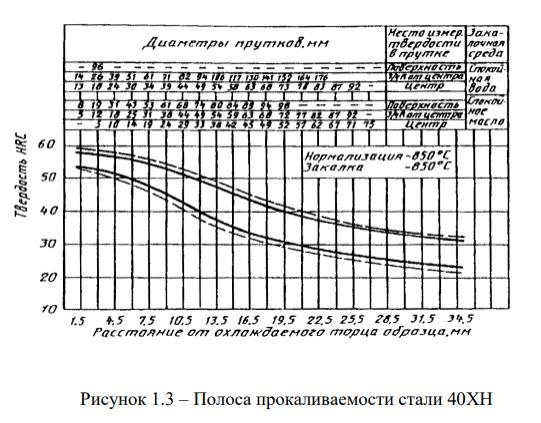

Хром используется в качестве одного из главных компонентов состава. Его основная функция – увеличение прокаливаемости металла. В данном случае речь идет о глубине закаленной зоны, которая исчисляется от поверхности детали до слоя, представленного на 50% мартенситом и на 50% трооститом. Полная прокаливаемость легированной стали 40ХН обеспечивает улучшение механических характеристик, в том числе снижение склонности к хрупкому разрушению, уменьшению порога хладноломкости, повышение работоспособности при появлении трещин по сравнению с обычной сталью. Полоса прокаливаемости после нормализации и закалке (t = 850 С) представлена на рисунке:

При повышении количества Cr обеспечивается рост твердости, что обусловлено стойкостью переохлажденного аустенита к распаду.

Никель и феррум способны растворяться друг в друге, они имеют близкое расположение кристаллических решеток. Никель не относится к группе карбидообразующих элементов, а присутствует в твердом растворе в феррите или аустените, что повышает прочность и вязкость феррита. Он предназначен для снижения хладноломкости легированной стали 40ХН, при содержании в составе всего 1% Ni обеспечивается уменьшение данного показателя в 20 тысяч раз. При этом повышается упругость, уменьшается размер зерна, улучшается прокаливаемость и технические характеристики, снижается коррозионная активность. Никель является раскислителем, поэтому увеличивает плотность стали. При взаимодействии с хромом улучшается термическое упрочнение, повышается ударная вязкость и усталостная прочность. При дальнейшем увеличении концентрации химического элемента снижаются магнитные свойства, повышается устойчивость к коррозии и действию высоких температур.

Сера появляется в составе металла из-за содержания ее в руде. При нормальных условиях она практически не растворяется в феррите, поэтому встречается в соединениях с железом, марганцем или легирующими элементами. При нагревании материала происходит распространение ее в феррите и аустените в допустимых количествах: при температуре 913 градусов – 0,02%, при 1365 градусах – 0,05% соответственно. Если сера присутствует в металле в составе сульфида железа, то это может привести к красноломкости и горячеломкости. Химический элемент не оказывает действия на прочностные характеристики стали 40ХН, но сказывается на анизотропии в обоих направлениях при прокатке. Ударная вязкость понижается в поперечном направлении, но повышается вдоль. Это обусловлено увеличением полосчатости ферритно-перлитного строения в результате вытянутой формы серосодержащих соединений.

Железная руда содержит фосфор, который после обработки переходит в сталь. Его растворимость в феррите и аустените достаточно высокая, поэтому он присутствует в твердом растворе и оказывает влияние на качества данных состояний. Негативное воздействие компонента усиливается за счет подверженности ликвации, что приводит к увеличению прочности в ущерб хладноломкости. Предел текучести при небольшом содержании химического элемента повышается на 20-30 МПа, а хладноломкость – на 20-25 градусов.

Маркировка

В марочниках действительных в России, быстрорезы, обозначаются по-особому. Они начинаются с буквы Р от английского слова rapid, то есть быстрый. Цифры, которые идут после этой буквы обозначают содержание вольфрама в процентах.

Таким образом расшифровка маркировки стали Р9 означает: быстрорежущая сталь с содержанием вольфрама от общей массы, в среднем 9%.

Область применения и аналоги

Марку Р9 применяют в основном при изготовлении инструментов для обработки металлов. Свёрл, различных фрез, зенкеров, токарных резцов. Из аналогов можно указать очень похожую по характеристикам сталь Р18. Существуют также и зарубежные аналоги.

ГОСТ на продукцию

- Сортовой прокат ГОСТ 19265-73, ГОСТ 2590-2006, ГОСТ 2591-2006

- Калиброванный пруток ГОСТ 19265-73 , ГОСТ 7417-75

- Шлифованный пруток и серебрянка ГОСТ 19265-73, ГОСТ 14955-77

- Лист толстый ТУ 14-1-1408-75

- Лист тонкий ТУ 14-1-1408-75, ТУ 14-1-1706-76

- Лента ГОСТ 2283-79

- Полоса ГОСТ 19265-73, ГОСТ 4405-75

- Поковки и кованые заготовка ГОСТ 19265-73, ГОСТ 1133-71.

Рейтинг: /5 —

голосов

Описание 30ХГСА

Сталь 30хгса относится к классу легированной конструкционной стали. Она была создана для нужд авиации, но благодаря отличным характеристикам быстро перешла в разряд популярных материалов в машиностроении. Нередко сталь 30хгса называют «хромансиль». Это название сплав получил благодаря содержащемся в нем легирующим элементам (хром, марганец и кремний), латинские названия которых в сокращении и составили слово «хромансиль».

Маркировка стали 30хгса включает число, находящееся на первом месте и показывающее выраженный в сотых долях процент содержания углерода. В данном случае он составляет 3%, то есть соответствует норме для класса среднелегированных сталей (до 2,5% — низколегированная, от 2,5 до 10% — среднелегированная, от 10% — высоколегированная). Литеры «Х», «Г» и «С» указывают на содержание в стали легирующих элементов – хрома, марганца и кремния. Так как после буквенных обозначений легирующих элементов нет чисел, значит их процентное содержание приблизительно равно 1%. Литера «А» на конце маркировки показывает, что сталь 30хгса относится к категории высококачественных сталей.

Технологические свойства

Высокая пластичность стали позволяет применять для ее обработки штамповку и ковку.

Упругие свойства стали также способствуют резанию: фрезерование, зенкерование и прочее. Для увеличения производительности данного процесса сталь предварительно отжигают.

30ХГСА относится ко 2-ой группе свариваемости. Особенности проведения сварки заключаются в необходимости прогрева стали до 250 ºС, что позволяет снизить вероятность образования трещин. При соблюдении данных условий сварные швы способны выдерживать нагрузку от 300 до 490 МПа в зависимости от типа нагрузки.

Применение

- Сварные конструкции.

- Каркасные обшивки, цельные корпуса.

- Элементы крепежа.

- Лопасти вентиляторов.

- Оси, рычаги, валы и многое другое.

Общие сведения

Сталь Р18 относится к быстрорежущим сталям нормальной теплостойкости. Быстрорежущие стали наиболее характерны для режущих инструментов. Они сочетают высокую теплостойкость (500-650°С) в зависимости от состава и обработки) с высокими твердостью (до HRC 68-70), износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации. Быстрорежущие стали позволяют повысить скорость резания в 2 — 4 раза по сравнению со скоростями, применяемыми при обработке инструментами из углеродистых и легированных инструментальных сталей. Быстрорежущие стали широко применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок

Инструмент из быстрорежущих сталей обладает достаточно высокой стабильностью свойств, что особенно важно в условиях гибкого автоматизированного производства

Высокие режущие свойства быстрорежущих сталей обеспечиваются легированием сильными карбидообразующими элементами (вольфрамом, молибденом, ванадием), элементами, повышающими температуру ( ‘ )-превращения (кобальтом, алюминием), и применением специальной термической обработки, заключающейся в закалке с высоких температур (1200 — 1300 °С) и отпуске, вызывающем дисперсионное твердение. Для стали Р18 основным является карбид М6С (Fe3W3C).

Для получения высоких теплостойкости и твердости достаточно большая доля распадающегося карбида должна быть переведена при закалке в твердый раствор (аустенит, мартенсит), что насыщает его углеродом, вольфрамом, молибденом, ванадием, хромом. Последующий отпуск при температурах 550-560 °C повышает твердость до максимальных значений вследствие выделения дисперсных, карбидов и распада остаточного аустенита.

К группе быстрорежущих сталей повышенной производительности следует отнести и быстрорежущие дисперсионно-твердеющие сплавы с интерметаллидным упрочнением. Их высокая теплостойкость и режущие свойства обеспечиваются высокими температурами ( ‘ )-превращения и упрочнением вследствие выделения при отпуске интерметаллидов.

Термообработка стали Р18 (подробнее)

| tисп, С | σВ, Мпа | KCU, Дж/м2 | HRCэ |

|---|---|---|---|

| Закалка 1280 °С, масло. Отпуск трехкратный по 1 ч. | |||

| 400 | 1370 | 23 | 61 |

| 500 | 1470 | 19 | 63 |

| 550 | 2350 | 17 | 66 |

| 600 | 2210 | 65 |

Твёрдость быстрореза Р18 после термообработки

| Твердость | Температура, °С | |||

|---|---|---|---|---|

| после отжига | после закалки с отпуском HRC3 (HRC), не менее | закалки | отпуска | |

| НВ, неболее | диаметр отпечатка, мм, не менее | |||

| 255 | 3,8 | 63(62) | 1270 | 560 |

Физические свойства стали Р18

| Температура,°С | 20 | 100 | 200 | 300 | 400 | 500 |

|---|---|---|---|---|---|---|

| Модуль нормальной упругости, Е, ГПа | 228 | 223 | 219 | 210 | 201 | 192 |

| Модуль упругости при сдвиге кручением G, ГПа | 83 | |||||

| Плотность, pn, кг/см3 | 8800 | |||||

| Коэффициент теплопроводности Вт/(м ·°С) | 26 | 27 | 28 | 29 | 28 | |

| Уд. сопротивление (p, НОм · м) | 419 | 472 | 544 | 627 | 718 | 815 |

Свойства стали

Р6М5

Р6М5Ш

Р6М5К5

Характеристика материала.Сталь 40ХС.

|

Марка |

Сталь 40ХС |

|

Заменитель: |

Сталь 38ХС ,сталь 35ХГТ |

|

Классификация |

Сталь конструкционная легированная.Хромокремнистая |

|

Применение |

валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, к которым предъявляются требования высокой прочности, упругости, износостойкости. |

Химический состав в % материала 40ХС

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.37 — 0.45 |

1.2 — 1.6 |

0.3 — 0.6 |

до 0.3 |

до 0.035 |

до 0.035 |

1.3 — 1.6 |

до 0.3 |

Температура критических точек материала 40ХС.

|

Ac1 = 763 , Ac3(Acm) = 810 , Ar3(Arcm) = 735 , Ar1 = 680 , Mn = 320 |

Механические свойства при Т=20oС материала 40ХС .

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

Пруток |

Æ 20 |

960 |

800 |

19 |

62 |

1220 |

Закалка 900oC, масло, Отпуск 640oC, вода, |

|

|

Пруток |

Æ 40 |

930 |

730 |

19 |

59 |

1080 |

Закалка 900oC, масло, Отпуск 640oC, вода, |

|

|

Пруток |

Æ 60 |

870 |

700 |

19 |

54 |

880 |

Закалка 900oC, масло, Отпуск 640oC, вода, |

|

Твердость материала 40ХС после отжига , |

HB 10 -1 = 255 МПа |

Физические свойства материала 40ХС .

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.19 |

7740 |

||||

|

100 |

11.7 |

7720 |

||||

|

200 |

12.7 |

36 |

7690 |

|||

|

300 |

13.4 |

|||||

|

400 |

14 |

35 |

7620 |

|||

|

500 |

14.4 |

|||||

|

600 |

14.8 |

34 |

7540 |

|||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства материала 40ХС .

|

Свариваемость: |

трудносвариваемая. |

|

Флокеночувствительность: |

чувствительна. |

|

Склонность к отпускной хрупкости: |

склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Купить сталь 40ХС.Конструкционная легированная сталь.Хромокремнистая группа стали

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

2а. СОРТАМЕНТ

2а.1. Сортамент проката должен соответствовать требованиям ГОСТ 2591, ГОСТ 2590, ГОСТ 2879, ГОСТ 103, ГОСТ 1133, ГОСТ 7417, ГОСТ 8559, ГОСТ 8560, ГОСТ 14955 и другой нормативно-технической документации.

Примеры условных обозначений

Прокат горячекатаный, квадратный, со стороной квадрата 46 мм, обычной точности прокатки В по ГОСТ 2591, из стали марки 18ХГТ, группы качества поверхности 2, термически обработанный ТО:

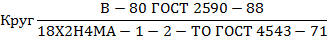

То же, круглый, диаметром 80 мм, обычной точности прокатки В по ГОСТ 2590, из стали марки 18Х2Н4МА, группы качества поверхности 1, вариант механических свойств 2, термически обработанный ТО:

То же полосовой, толщиной 20 мм, шириной 75 мм по ГОСТ 103, из стали марки 25ХГТ, группы качества поверхности 3, вариант механических свойств 1, без термической обработки:

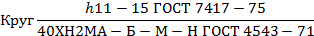

Прокат калиброванный, круглый, диаметром 15 мм, с предельными отклонениями по h11 по ГОСТ 7417, из стали марки 40ХН2МА, качества поверхности группы Б по ГОСТ 1051, с контролем механических свойств М, нагартованный Н:

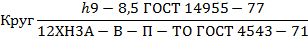

Прокат со специальной отделкой поверхности, круглый, диаметром 8,5 мм, с предельными отклонениями по h9 и качеством поверхности группы В по ГОСТ 14955, из стали марки 12ХН3А, с нормированной прокаливаемостью П, термически обработанный ТО:

(Измененная редакция, Изм. № 5).

Назначение и применение

По назначению марка18ХГТ относится к конструкционным легированным сталям. Она широко применяется в станкостроении, в автомобильной, тракторной промышленности.

Наиболее востребованными деталями из неё являются валы, шестерни, кулачковые муфты, втулки, шпиндели, червяки.

Чем же так хороша сталь? Что в ней оригинального?

Чтобы лучше понимать значение стали 18ХГТ для промышленности, необходимо рассмотреть хотя бы один пример:

Шестерни. Всем известны эти зубчатые колёса. Они работают в сложных условиях. Для их изготовления сталь 18ХГТ подходит идеально по следующим причинам:

- Технологичность, механическая обработка без проблем. Для изготовления шестерён сталь в исходном состоянии не должна быть слишком твёрдой и хрупкой. Требуемые свойства достигаются специальной термообработкой.

- Обеспечивает износостойкость. Для этого, наоборот, требуется высокая поверхностная твёрдость. Она получается за счёт хорошей цементуемости стали. Обязательное требование при цементации–наличие свободного углерода, внедряющегося в поверхностные слои. После цементации производится закалка, изменяется структура, и твёрдость слоя в 2 мм увеличивается до 60 HRC. Твёрдость сердцевины меньше 40 единиц.

- Высокая прочность. Нередко шестерни работают с перегрузкой, иногда происходит заклинивание зубьев. Чем выше предел прочности стали, тем большую контактную нагрузку смогут выдержать шестерни. У стали 18ХГТ временное сопротивление достаточно высокое, около 1000 МПа.

- Повышенная выносливость. Выносливость, или усталостная прочность, определяет способность деталей работать при циклических нагрузках. Для зубчатых колёс параметр очень актуален. Величина выносливости порядка 700 МПа, как у 18ХГТ, позволяет выдерживать миллионы циклов.

Приведённый пример показывает многообразие положительных характеристик стали 18ХГТ. Но этот перечень не является исчерпывающим.

Кроме цементации сталь может азотироваться. За счёт этого расширяется область применения материала. Насыщенные азотом поверхностные слои толщиной до 0,6 мм приобретают повышенную твёрдость, износостойкость, коррозионную стойкость. После азотирования не требуется термообработки, детали не коробятся.

Значительно увеличивается ресурс таких ответственных деталей, как гребные валы судов.

Химический состав стали 45

Во много эксплуатационные и другие качества определяются химическим составом. Это связано с тем, что некоторые элементы способны существенно повысить прочность, другие увеличивают хрупкость. Химический состав стали 45 характеризуется присутствием следующих элементов:

- Основные химические элементы Ст 45 представлены железом и углеродом. От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%.

- В состав включается относительно небольшое количество легирующих элементов. Основными можно назвать магний и кремний. Их показатель концентрации составляет более 0,1%.

- Концентрация других элементов выдерживается в определенном диапазоне. К примеру, ГОСТ определяет небольшое количество серы и фосфора, так как эти элементы приводят к ухудшению эксплуатационных качеств.

Трубы Ст45

Содержание углерода, как и многих других элементов, выдерживается в определенном диапазоне. Этот элемент во многом определяет основные характеристики получаемых изделий, слишком высокая концентрация может привести к твердости поверхности и хрупкости структуры.

2а. СОРТАМЕНТ.

2а.1.

Сортамент проката должен соответствовать требованиям ГОСТ 2591-88,ГОСТ 2590-88,ГОСТ 2879-88,ГОСТ 103-76.

(Измененная редакция, Изм. №

5).

Примеры условных обозначений

Прокат горячекатаный,

квадратный, со стороной квадрата 46 мм, обычной точности прокатки В по ГОСТ

2591-88, марки 18ХГТ, группы качества поверхности 2, термически

обработанный Т:

Квадрат

То же, круглый, диаметром 80 мм,

обычной точности прокатки В по ГОСТ 2590-88, марки

18Х2Н4МА, группы качества поверхности 1, вариант механических свойств 2,

термически обработанный Т:

Круг

То же полосовой, толщиной 20 мм, шириной 75 мм по ГОСТ 103-76, марки 25ХГТ,

группы качества поверхности 3, вариант механических свойств 1, без термической

обработки:

Полоса

Прокат калиброванный, круглый, диаметром 15 мм, с предельными

отклонениями по h11 по ГОСТ 7417-75,

марки 40ХН2МА, качества поверхности группы Б по ГОСТ 1051-73, с контролем

механических свойств М, нагартованный Н:

Круг

Прокат со специальной отделкой поверхности, круглый, диаметром 8,5 мм, с

предельными отклонениями по h9

и качеством поверхности группы В по ГОСТ 14955-77, марки 12ХН3А, с

нормированной прокаливаемостью П, термически обработанный Т:

Круг

(Измененная редакция, Изм. № 5).