Гост 5781-82 сталь горячекатаная для армирования железобетонных конструкций. технические условия (с изменениями n 1, 2, 3, 4, 5)

Содержание:

- Характеристики и свойства стали Х12МФ

- Х12МФ или 95х18 – что лучше

- 7.3 Термическая обработка изделий из низкоуглеродистых сталей 02Х18Н11, 03Х18Н11, 03Х19АГ3Н10, 02Х8Н22С6, 015Х14Н19С6Б.

- 7.1 Термическая обработка изделий из стабилизированных хромоникелевых сталей 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т 12Х18Н12Т, 08Х18Н12Т, 10Х14Г14Н4Т, 08Х18Н12Б, 12Х18Н9ТЛ, 10Х18Н11БЛ.

- Другие сплавы из категории Сталь инструментальная штамповая

- Механические свойства сплава 12Х17

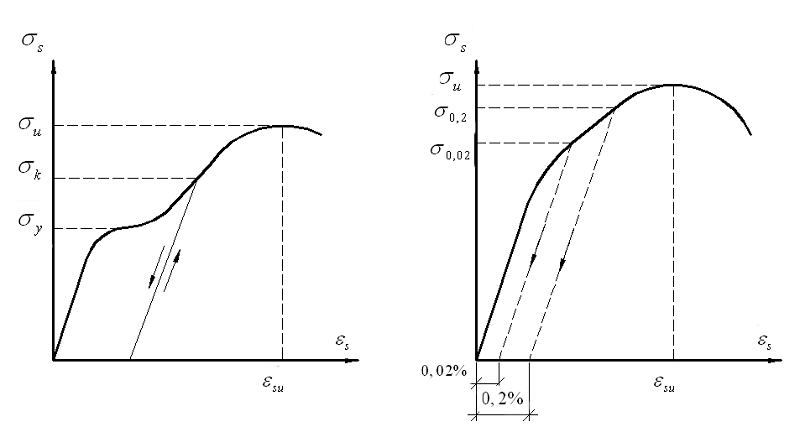

- Механические характеристики

Характеристики и свойства стали Х12МФ

Любая сталь в своем изначальном составе имеет железо и углерод. Это обычный сплав. В зависимости от поставленной задачи в изделие добавляют химические соединения, которые и оказывают влияние на его дальнейшие характеристики. Рассмотрим основные характеристики стали Х12МФ:

- высокая надежность изделия;

- коррозионная устойчивость (при правильном уходе);

- длительная работоспособность;

- сохранение остроты режущей способности долгое время;

- хорошо поддается прокаливанию;

- отлично ведет себя в закаливании;

- устойчив к износу;

- широкий спектр применения в промышленности.

Данные качества стали Х12МФ получило благодаря присоединению в сплав легирующих веществ:

- углерод (C): 1,45%−1,65% сталь становится твердой и износоустойчивой;

- хром (Cr): 11,00%-12,50% повышает режущие свойства и износостойкость;

- ванадий (V): 0,15%−0,30% равномерно располагает частицы, что позволяет сократить чувствительность стали к перегревам. При избытке V сталь теряет пластичность;

- кремний (Si): 0,10%−0,40% повышает стойкость против отпуска при термообработке;

- медь (Cu): до 0,30% повышает прочность;

- молибден (Mo): 0,40%−0,60% повышает вязкость и прокаливаемость при закалке Х12МФ. При избытке Mo снижается стойкость сплава;

- марганец (Mn): 0,15%−0,45% уменьшает коробление при закалке Х12МФ;

- никель (Ni): до 0,35% не позволяет в стали образовываться карбидам;

- фосфор (P): 11,00%−12,50% улучшает пластичные качества стали;

- сера (S): до 0,03% улучшает износостойкость и упругость.

Сталь Х12МФ изготавливается согласно российскому ГОСТу и ТУ, аббревиатура имеет следующий смысл: буква Х – означает преобладание легированного элемента хрома, М — молибдена, Ф — ванадия. Значение цифры указывает на количество содержания легирующего вещества, в данном случае это 12% хрома.

Сталь Х12МФ изготавливается согласно российскому ГОСТу и ТУ, аббревиатура имеет следующий смысл: буква Х – означает преобладание легированного элемента хрома, М — молибдена, Ф — ванадия. Значение цифры указывает на количество содержания легирующего вещества, в данном случае это 12% хрома.

Коррозионная сопротивляемость сплава

Если в 16% углеродистом сплаве содержится хрома 12%, то такая сталь почти не ржавеет. А если хром в сплаве будет достигать значения 14%, то сталь превращается в полностью нержавеющую, коррозия сходит на нет.

Отличные свойства качества стали Х12МФ позволило большинству производителей и покупателям по достоинству оценить преимущества сплава. Наибольшей популярностью пользуются различные ножевые изделия. Они имеют особо прочную и хорошую заточку, а также обладают отличными режущими характеристиками. Но есть и нюансы, которые следует учесть при использовании ножа из этого сплава: сталь хрупкая, поэтому категорически нельзя ножи бросать, изгибать или метать.

Ножи хоть почти и не ржавеют, но склонны к образованию потемнений на клинке. При попадании на него кислой или щелочной среды, требуется его промыть, иначе появятся пятна и образуется ржавый налет.

Применение в промышленности стали Х12МФ

Этот вид стали в промышленном масштабе применяют преимущественно в тяжелом машиностроении, инструментальном и машиностроительном производстве. Эту сталь применяют в качестве заготовки для:

- подшипников;

- режущих инструментов;

- глазков для калибровки пруткового металла;

- формовочных, гибочных и кузовных штампов;

- штампы для электрических машин, электромагнитных систем электрических приборов;

- охотничьих ножей и так далее.

Применение ножей из стали Х12МФ в быту

Как показывает практика, все новые ножи в эксплуатации на кухне тупятся через 2-3 месяца. Поэтому настолько востребован этот вид сплава за счет своей долговечности и неприхотливости. К тому же нож должен не только нести долгую службу, но и быть острым. Поэтому среди мужчин-охотников предпочтение отдается ножам именно стали Х12МФ.

Уникальность сплава в его содержании углерода (до 16%). Углерод повышает твердость стали, а его количество оказывает влияние на износоустойчивость. Чем выше уровень проникновения углерода, тем дольше можно применять его в быту. Но это одна сторона медали. Другая же – при повышенном содержании углерода сталь подвергается коррозии. Поэтому 16% являются наиболее благоприятным вариантом для сплава. Но хром приходит на помощь металлу, делая его почти нержавеющим. Крепость и долговечность – вот основа успеха стали Х12МФ.

Многочисленные опыты с таким ножом дали следующие результаты:

- Нарезаны более 300 раз синтетические канаты (d=2 см).

- Нарезаны более 100 раз дубовые бруски.

- Вскрыты жестяные изделия.

- Срезаны многочисленные ветви деревьев.

- Подвержено ударам клинка по металлическому стержню.

- Испытано режущее качество ножа на позвоночнике и костях кабана

Все эти испытания проводились на одном ноже! Ни единой засечки не появилось, качество ножа не упало. Даже газета под собственным весом разрезалась на нем, без надрывов, ровной полосой. Разве это не чудеса этой стали?

Х12МФ или 95х18 – что лучше

Самое главное достоинство стали марки 95х18 в сравнении с Х12МФ – полноценная устойчивость к коррозии, что гораздо лучше для постоянного применения. Нож выдерживает даже постоянные контакты с водой и соками овощей, мяса, поэтому будет оптимальным для работы на кухне.

Сравнение двух марок стали Х12МФ и 95х18, определение лучшей не совсем корректное, потому что рабочие свойства металлов слишком разняться.

Например, сталь 95х18 обладает следующими качественными характеристиками:

- сталь нержавеющая;

- отлично держит заточку;

- закалка на уровне 57-59 HRC единиц.

Смотрите на видео о закалке 95Х18 и Х12МФ:

Лучше ли дамаск

А вот на вопрос, лучше ли дамаск по сравнению со сталью Х12МФ, специалисты дают однозначно отрицательный ответ. Дело в том, что дамасская сталь практически не имеет устойчивости к коррозийным процессам, она ржавеет даже при незначительном, нечастом контакте с водой. Это делает необходимым соблюдать правила ухода за ножами из такого материала – обязательно высушивать, регулярно обрабатывать специальными жидкостями, полировать.

7.3 Термическая обработка изделий из низкоуглеродистых сталей 02Х18Н11, 03Х18Н11, 03Х19АГ3Н10, 02Х8Н22С6, 015Х14Н19С6Б.

7.3.1

Изделия из сталей 02Х18Н11, 03Х18Н11, 03Х19АГ3Н10 предназначены для работы в

агрессивных средах и могут подвергаться закалке, отжигу.

7.3.2

Для обеспечения высокой коррозионной стойкости и оптимального сочетания

прочности и пластичности изделия из сталей 02Х18Н11, 03Х18Н11, 03X19АГ3Н10 подвергают закалке с 1050

— 1100 °С и охлаждают в воде или на воздухе.

7.3.3

Время выдержки изделий при нагреве под закалку указано в п.

.

7.3.4

Для того, чтобы снять остаточные напряжения, возникающие при пластической

деформации и сварке, а также предотвратить коробление и коррозионное

растрескивание, изделия из сталей 02X18Н11, 03Х18Н11 и 03Х19АГ3Н10 подвергают отжигу

при 870 — 900 °С, выдержка 2 — 3 ч, охлаждение с печью до 300 °С (скорость — 50

— 100 град/ч), далее — на воздухе.

7.3.5

Изделия из сталей 02Х8Н22С6, 015Х14Н19С6Б подвергают закалке с 1050 °С, время выдержки согласно

п. , охлаждение в воде.

7.1 Термическая обработка изделий из стабилизированных хромоникелевых сталей 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т 12Х18Н12Т, 08Х18Н12Т, 10Х14Г14Н4Т, 08Х18Н12Б, 12Х18Н9ТЛ, 10Х18Н11БЛ.

7.1.1

В зависимости от назначения, условий работы, агрессивности среды изделия

подвергают:

а)

закалке (аустенизации);

б)

стабилизирующему отжигу;

в)

отжигу для снятия напряжений;

г)

ступенчатой обработке.

7.1.2

Изделия закаливают для того, чтобы:

а)

предотвратить склонность к межкристаллитной коррозии (изделия работают при

температуре до 350 °С);

б)

повысить стойкость против общей коррозии;

в)

устранить выявленную склонность к межкристаллитной коррозии;

г)

предотвратить склонность к ножевой коррозии (изделия сварные работают в

растворах азотной кислоты);

д)

устранить остаточные напряжения (изделия простой конфигурации);

е)

повысить пластичность материала.

7.1.3 Закалку изделий необходимо проводить по режиму: нагрев до 1050 — 1100

°С, детали с толщиной материала до 10 мм охлаждать на воздухе, свыше 10 мм — в

воде. Сварные изделия сложной конфигурации во избежание поводок следует

охлаждать на воздухе.

7.1.4 Время выдержки при нагреве под закалку для изделий с

толщиной стенки до 10

мм — 30 мин, свыше 10 мм — 20 мин + 1 мин на 1

мм максимальной толщины.

7.1.5

При закалке изделий, предназначенных для работы в азотной кислоте, температуру

нагрева под закалку необходимо держать на верхнем пределе (выдержка при этом

сварных изделий должна быть не менее 1 ч).

7.1.6

Стабилизирующий отжиг применяется для:

а)

предотвращения склонности к межкристаллитной коррозии (изделия работают при

температуре свыше 350 °С);

б)

снятия внутренних напряжений;

в)

ликвидации обнаруженной склонности к межкристаллитной коррозии, если по

каким-либо причинам закалка нецелесообразна.

7.1.8

Стабилизирующему отжигу для предотвращения склонности к межкристаллитной коррозии

изделий, работающих при температуре более 350 °С, можно подвергать стали,

содержащие не более 0,08 % углерода.

7.1.10

При термической обработке крупногабаритных сварных изделий разрешается

проводить местный стабилизирующий отжиг замыкающих швов согласно п. , при этом все свариваемые

элементы должны быть подвергнуты стабилизирующему отжигу до сварки.

7.1.11

При проведении местного стабилизирующего отжига необходимо обеспечить

одновременно равномерные нагрев и охлаждение по всей длине сварного шва и

прилегающих к нему зон основного металла на ширину, равную двум — трем ширинам

шва, но не более 200 мм.

Ручной

способ нагрева недопустим.

7.1.12

Для более полного снятия остаточных напряжений отжиг изделий из

стабилизированных хромоникелевых сталей проводят по режиму: нагрев до 870 — 900

°С; выдержка 2 — 3 ч, охлаждение с печью до 300 °С (скорость охлаждения 50 — 100

град/ч), далее на воздухе.

7.1.13 Отжиг проводят, соблюдая требования п. настоящего стандарта.

7.1.14

Ступенчатая обработка проводится для:

а)

снятия остаточных напряжений и предотвращения склонности к межкристаллитной

коррозии;

б)

для предотвращения склонности к межкристаллитной коррозии сварных соединений

сложной конфигурации с резкими переходами по толщине;

в)

изделия со склонностью к межкристаллитной коррозии, устранить которую другим

способом (закалкой или стабилизирующим отжигом) нецелесообразно.

7.1.15 Ступенчатую обработку необходимо проводить по режиму:

нагрев до 1050 — 1100 °С; выдержка согласно п. ; охлаждение с

максимально возможной скоростью до 870 — 900 °С; выдержка при 870 — 900 °С в

течение 2 — 3 ч; охлаждение с печью до 300 °С (скорость- 50 — 100 град/ч), далее на воздухе.

7.1.16

Для ускорения процесса ступенчатую обработку рекомендуется проводить в

двухкамерных или в двух печах, нагретых до различной температуры. При переносе

из одной печи в другую температура изделий не должна быть ниже 900 °С.

7.1.17 Ступенчатую обработку разрешается проводить при соблюдении

требований п. .

7.1.18

Отливки из стабилизированных сталей 12Х18Н9ТЛ,

10X18H11БЛ

следует подвергать закалке по режиму, указанному в п. и .

7.1.19

Для более полной аустенизации стали 12Х18Н9ТЛ

закалку необходимо проводить с 1100 °С, стали 10Х18Н11БЛ с 1150 °С.

7.1.20

При работе в средах, вызывающих коррозионное растрескивание, отливки следует

подвергать стабилизирующему отжигу по режиму, указанному в п. .

Другие сплавы из категории Сталь инструментальная штамповая

| Марка сплава | ГОСТ | Хим. состав |

|---|---|---|

| 27Х2Н2М1Ф | ТУ 5950 — 73 — 73, в последней версии материал отсутствует | Feот 92.9%Cr2-2.5%Ni1.4-1.8%Mo0.8-1%Mn0.5-0.8%C0.25-0.3%V0.2-0.3%Si0.17-0.3%… |

| 2Х6В8М2К8 | Feот 72.6%Co7.5-8.5%W7-8%Cr6.5-7%Mo1.8-2.3%Si0.3-0.6%C0.22-0.3%Mn0.15-0.4%V0.1-0.25%… | |

| 3Х2В8Ф | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 86.2%W7.5-8.5%Cr2.2-2.7%C0.3-0.4%V0.2-0.5%Mn0.15-0.4%Si0.15-0.4%… |

| 3Х2Н2МВФ | ОСТ 24,959,01 — 0 | Feот 91.7%Cr2-2.5%Ni1.4-1.8%W0.8-1.2%Mo0.8-1%Mn0.5-0.8%C0.32-0.3%V0.2-0.3%Si0.17-0.3%… |

| 3Х3М3Ф | ГОСТ 5950 — 2000 | Feот 85.5%Cr2.8-3.5%Mo2.5-3%V0.4-6%C0.27-0.3%Mn0.2-0.5%Si0.1-0.4%… |

| 40Х5МФ | ТУ 24-1-12-180 — 0 | Feот 90.4%Cr4.5-5.5%Mo1.2-1.6%Mn0.5-0.8%V0.4-0.6%C0.35-0.4%Si0.17-0.3%… |

| 4Х2В5МФ | ГОСТ 5950 — 2000 | Feот 87.7%W4.5-5.5%Cr2.2-3%Mo0.6-0.9%V0.6-0.9%C0.3-0.4%Mn0.1-0.45%Si0.1-0.4%… |

| 4Х2НМФ | ТУ 24-1-12-180 — 0 | Feот 94%Cr2-2.5%Ni0.8-1.1%Mn0.5-0.8%Mo0.4-0.6%C0.36-0.4%Si0.17-0.3%V0.15-0.2%… |

| 4Х3ВМФ | ГОСТ 5950 — 2000 | Feот 91.3%Cr2.8-3.5%W0.6-1%Si0.6-0.9%V0.6-0.9%Mo0.4-0.6%C0.4-0.48%Mn0.3-0.6%… |

| 4Х4ВМФС | ГОСТ 5950 — 2000 | Feот 89.5%Cr3.2-4%Mo1.2-1.5%W0.8-1.2%Si0.6-1%V0.6-0.9%C0.37-0.4%Mn0.2-0.5%… |

| 4Х5В2ФС | ГОСТ 5950 — 2000 | Feот 88.6%Cr4.5-5.5%W1.6-2.2%Si0.8-1.2%V0.6-0.9%C0.35-0.4%Mn0.15-0.4%… |

| 4Х5МФ1С | ГОСТ 5950 — 2000 | Feот 88.9%Cr4.5-5.5%Mo1.2-1.6%Si0.9-1.2%V0.8-1.1%C0.37-0.4%Mn0.2-0.5%… |

| 4Х5МФС | ГОСТ 5950 — 2000 | Feот 89.5%Cr4.5-5.5%Mo1.2-1.6%Si0.9-1.2%C0.32-0.4%V0.3-0.5%Mn0.2-0.5%… |

| 4ХВ2С | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 93.8%W2-2.5%Cr1-1.3%Si0.6-0.9%C0.35-0.4%Mn0.15-0.4%… |

| 4ХМФС | ГОСТ 5950 — 2000 | Feот 93.7%Cr1.5-1.8%Mo0.9-1.2%Mn0.5-0.8%Si0.5-0.8%C0.37-0.4%V0.3-0.5%… |

| 5Х2МНФ | ГОСТ 5950 — 2000 | Feот 92.9%Cr1.5-2%Ni1.2-1.6%Mo0.8-1%C0.46-0.5%Mn0.4-0.7%V0.3-0.5%Si0.1-0.4%… |

| 5Х3В3МФС | ГОСТ 5950 — 2000 | Feот 87.6%W3-3.6%Cr2.5-3.2%V1.5-1.8%Mo0.8-1.1%Si0.5-0.8%C0.45-0.5%Mn0.2-0.5%Nb0.05-0.1%… |

| 5ХВ2С | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 93.2%W1.8-2.3%Cr0.9-1.2%Si0.8-1.1%C0.45-0.5%Mn0.15-0.4%… |

| 5ХГМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 95.3%Mn1.2-1.6%Cr0.6-0.9%C0.5-0.6%Si0.25-0.6%Mo0.15-0.3%… |

| 5ХНМ | ГОСТ 5950 — 2000 | Feот 94.9%Ni1.4-1.8%Cr0.5-0.8%Mn0.5-0.8%C0.5-0.6%Mo0.15-0.3%Si0.1-0.4%… |

| 6ХВ2С | ГОСТ 5950 — 2000 | Feот 93.4%W2.2-2.7%Cr1-1.3%C0.55-0.6%Si0.5-0.8%Mn0.15-0.4%… |

| 6ХВГ | ГОСТ 5950 — 2000 | Feот 95.3%Mn0.9-1.2%C0.55-0.7%Cr0.5-0.8%W0.5-0.8%Si0.1-0.4%… |

| 6ХС | ГОСТ 5950 — 2000 | Feот 95.3%Cr1-1.3%Si0.6-1%C0.6-0.7%Mn0.15-0.4%… |

| 7Х3 | ГОСТ 5950 — 2000 | Feот 93.4%Cr3.2-3.8%C0.65-0.7%Mn0.15-0.4%Si0.1-0.4%… |

| 7ХГ2ВМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 92.8%Mn1.8-2.3%Cr1.5-1.8%C0.68-0.7%W0.5-0.9%Mo0.5-0.8%Si0.2-0.4%V0.1-0.25%… |

| 7ХГ2ВМФ | ГОСТ 5950 — 2000 | Feот 92.1%Mn1.8-2.3%Cr1.5-1.8%C0.68-0.7%W0.55-0.9%Mo0.5-0.8%Si0.1-0.4%V0.1-0.25%… |

| 8Х3 | ГОСТ 5950 — 2000 | Feот 93.3%Cr3.2-3.8%C0.75-0.8%Mn0.15-0.4%Si0.1-0.4%… |

| 8Х4В3М3Ф2 | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 85.1%Cr3.5-4.5%W2.5-3.2%Mo2.5-3%V1.9-2.5%C0.75-0.8%Mn0.15-0.4%Si0.15-0.4%… |

| Х12 | ГОСТ 5950 — 2000 | Feот 82.7%Cr11.5-13%C2-2.2%Mn0.15-0.4%Si0.1-0.4%… |

| Х12ВМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 81.8%Cr11-12.5%C2-2.2%Mo0.6-0.9%W0.5-0.8%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12ВМФ | ГОСТ 5950 — 2000 | Feот 81.7%Cr11-12.5%C2-2.2%Mo0.6-0.9%W0.5-0.8%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12М | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 84.2%Cr11-12.5%C1.45-1.6%Mo0.4-0.6%Mn0.15-0.4%Si0.15-0.3%V0.15-0.3%… |

| Х12МФ | ГОСТ 5950 — 2000 | Feот 83.4%Cr11-12.5%C1.45-1.6%Mo0.4-0.6%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12Ф1 | ГОСТ 5950 — 2000 | Feот 83.6%Cr11-12.5%C1.25-1.4%V0.7-0.9%Mn0.15-0.4%Si0.1-0.4%… |

| Х6ВФ | ГОСТ 5950 — 2000 | Feот 88.5%Cr5.5-6.5%W1.1-1.5%C1.05-1.1%V0.5-0.8%Mn0.15-0.4%Si0.1-0.4%… |

| Х6Ф4М | Feот 86%Cr5.7-6.5%V3.5-4%C1.7-1.85%Mo0.5-0.8%Mn0.15-0.4%Si0.15-0.4%… |

Механические свойства сплава 12Х17

Механические свойства при 20°С

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Отжиг при 760-780 °С, охлаждение на воздухе или Отжиг при 760-780 °С, охлаждение на воздухе | ||||||||||||||||

| ≤60 | ≥245 | ≥392 | ≥20 | ≥50 | ≥294 | 126-197 | ||||||||||

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Отжиг при 760-780 °С, охлаждение на воздухе или Отжиг при 780-810 °С (выдержка 20 ч), охлаждение с печью | ||||||||||||||||

| ≤60 | ≥157 | ≥392 | ≥25 | ≥55 | ≥49 | 126-197 | ||||||||||

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-780 °C | ||||||||||||||||

| ≥490 | ≥20 | |||||||||||||||

| Листовой горячекатаный (4,0-25,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Отжиг или отпуск при 760-780 °C, охлаждение на воздухе или с печью | ||||||||||||||||

| ≥440 | ≥18 | |||||||||||||||

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Отжиг при 760-780 °C, охлаждение на воздухе или в воде | ||||||||||||||||

| Образец | ≥245 | ≥390 | ≥20 | ≥50 | ||||||||||||

| Трубы бесшовные горячедеформированные в состоянии поставки по ГОСТ 9940-81 | ||||||||||||||||

| Образец | ≤441 | ≥17 | ||||||||||||||

| Трубы в состоянии поставки. Отжиг или отпуск при 740-780 °C (в сечении указана толщина стенки) | ||||||||||||||||

| Трубы г/д | 3,5-32,0 | ≤441 | ≥17 | |||||||||||||

| Трубы х/д | 0,2-22,0 | ≤441 | ≥17 |

Механические свойства при повышенных температурах

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 1,1 мм/мин. Скорость деформации 0,0004 1/с | ||||||||||||||||

| 700 | ≥84 | ≥67 | ≥97 | |||||||||||||

| 800 | ≥40 | ≥64 | ≥98 | |||||||||||||

| 900 | ≥22 | ≥58 | ≥98 | |||||||||||||

| 1000 | ≥21 | ≥81 | ≥97 | |||||||||||||

| 1100 | ≥14 | ≥73 | ≥97 | |||||||||||||

| 1200 | ≥8 | ≥85 | ≥99 | |||||||||||||

| 1300 | ≥6 | ≥99 | ≥97 | |||||||||||||

| Сортовой прокат. Отжиг при 780 °С, охлаждение на воздухе | ||||||||||||||||

| 20 | ≥310 | ≤510 | ≥28 | ≥70 | ||||||||||||

| 100 | ≥290 | ≤450 | ≥27 | |||||||||||||

| 200 | ≥265 | ≤460 | ≥26 | |||||||||||||

| 300 | ≥255 | ≤440 | ≥25 | |||||||||||||

| 600 | ≥145 | ≤195 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|

| Отливки в состоянии поставки по ГОСТ 2176-77 | |||||||

| — | ≥216 | ≥441 | ≥25 | — | ≥30 | ≥588 | — |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Закалка в воду с 1100-1150 °С | |||||||

| — | ≥220 | ≥500 | — | ≥30 | — | ≥588 | — |

| Отливки для судостроения. Закалка в воду с 1100-1150 °С, охлаждение в воде | |||||||

| 100 | ≥220 | ≥500 | ≥35 | — | ≥30 | — | 129-183 |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Закалка в воду с 1100-1150 °С | |||||||

| — | ≥170 | ≥450 | — | ≥27 | — | — | — |

| Отливки по СТП 26.260.484-2004. Закалка в воду, в масло или на воздухе с 1100-1150 °C | |||||||

| ≥220 | ≥450 | ≥25 | — | ≥30 | — | — | |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Закалка в воду с 1100-1150 °С | |||||||

| — | ≥160 | ≥400 | — | ≥23 | — | — | — |

| — | ≥150 | ≥360 | — | ≥19 | — | — | — |

| — | ≥140 | ≥340 | — | ≥16 | — | — | — |