Гост 4543-71 прокат из легированной конструкционной стали. технические условия (с изменениями n 1, 2, 3, 4, 5)

Содержание:

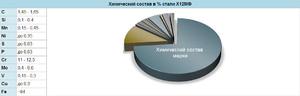

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1885-85 | 0.1-0.15 | ≤0.015 | ≤0.025 | 0.3-0.6 | 1.25-1.65 | 0.17-0.37 | 3.25-3.65 | Остаток | ≤0.25 | — | — | — | — |

| TУ 14-1-658-73 | 0.1-0.15 | ≤0.025 | ≤0.025 | 0.3-0.6 | 1.25-1.65 | 0.17-0.37 | 3.25-3.65 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-1-2765-79 | 0.1-0.15 | ≤0.012 | ≤0.016 | 0.3-0.6 | 1.25-1.65 | 0.17-0.37 | 3.25-3.6 | Остаток | ≤0.25 | ≤0.1 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 4543-71 | 0.09-0.15 | ≤0.025 | ≤0.025 | 0.3-0.6 | 1.25-1.65 | 0.17-0.37 | 3.25-3.65 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

Fe — основа.

По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-2765-79 химический состав приведен для стали марки 12Х2Н4А-Ш (ЭИ83-Ш).

По ТУ 14-1-950-86 химический состав приведен для стали марки 12Х2Н4А.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 12Х2Н4А-ВД (ЭИ83-ВД). Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали ±0,010 %.

Общие сведения стали 12Х2Н4А

| Заменитель марки |

| стали: 20ХГНР, 12ХН2, 12ХН3А, 20Х2Н4А, 20ХГР. |

| Вид поставки |

| 12Х2н4а круг, сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 1051-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. Трубы ОСТ 14-21-77. |

| Применение |

| Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементируемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

Механические свойства стали 40ХН2МА

Механические свойства при 20°С

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||||||||

| 980-1130 | 285-331 | 30,0-36,0 | ||||||||||||||

| 1080-1270 | 311-363 | 34,0-39,0 | ||||||||||||||

| 285-341 | 27,0-37,0 | |||||||||||||||

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в воде или масле | ||||||||||||||||

| ≤100 | 550-620 | 735-835 | ≥880 | ≥13 | ≥40 | ≥600 | 277-321 | |||||||||

| ≤80 | 550-560 | 785-930 | ≥930 | ≥12 | ≥40 | ≥600 | 293-331 | |||||||||

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе | ||||||||||||||||

| ≤20 | 200-250 | ≥1470 | ≥1617 | ≥9 | ≥45 | ≥490 | 49,3-54,2 | |||||||||

| ≤240 | 570-600 | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | |||||||||

| ≤500 | 580-620 | ≥490 | ≥655 | ≥12 | ≥35 | ≥490 | 212-248 | |||||||||

| Прутки и полосы г/к и кованые. Закалка в масло с 835-865 °C + отпуск при 570-670 °C, охлаждение в воде или в масле | ||||||||||||||||

| Образец | ≥835 | ≥980 | ≥12 | ≥55 | ≥980 | 294-341 | ||||||||||

| Прутки и полосы г/к и кованые. Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле | ||||||||||||||||

| Образец 25 мм | ≥932 | ≥1080 | ≥12 | ≥50 | ≥785 | 321-376 | ||||||||||

| Сортовой прокат. Закалка в масло от 835-865 °C + Отпуск при 540-570 °C, охлаждение в воде или масле | ||||||||||||||||

| поперечный | ≥930 | ≥1080 | ≥7 | ≥32 | ≥490 | 321-375 | ||||||||||

| продольный | ≥930 | ≥1080 | ≥12 | ≥50 | ≥780 | 321-375 | ||||||||||

| Сортовой прокат. Закалка в масло от 835-865 °C + Отпуск при 570-620 °C, охлаждение на воздухе | ||||||||||||||||

| поперечный | ≥830 | ≥980 | ≥7 | ≥35 | ≥590 | 293-341 | ||||||||||

| продольный | ≥830 | ≥980 | ≥12 | ≥50 | ≥980 | 293-341 |

Механические свойства в зависимости от сечения

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||||||||||

| центр | 100-160 | ≥700 | 900-1100 | ≥12 | ||||||||||||

| центр | 16-40 | ≥900 | 1100-1300 | ≥10 | ||||||||||||

| центр | 160-250 | ≥650 | 850-1000 | ≥12 | ||||||||||||

| центр | 40-100 | ≥800 | 1000-1200 | ≥11 | ||||||||||||

| центр | ≥1000 | 1200-1400 | ≥9 | |||||||||||||

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||||||||||

| 1/2R | 60-80 | ≥730 | ≥880 | ≥17 | ≥61 | ≥29 | ||||||||||

| 1/2R | 80-100 | ≥670 | ≥850 | ≥19 | ≥61 | ≥26 | ||||||||||

| 1/3R | 100-120 | ≥630 | ≥830 | ≥20 | ≥62 | ≥25 | ||||||||||

| центр | 25-40 | ≥880 | ≥1030 | ≥14 | ≥57 | ≥33 | ||||||||||

| центр | 40-60 | ≥830 | ≥980 | ≥16 | ≥60 | ≥32 |

| Механические свойства прутка |

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности. Термообработанная (отжиг) | ||||||||||||||||

| Образец | ≤269 | |||||||||||||||

| Сталь калиброванная и калиброванная со специальной отделкой поверхности. После сфероидезирующего отжига | ||||||||||||||||

| Образец | ≤640 | ≥50 | ≤269 |

| Механические свойства в зависимости от сечения поковки и режима термообработки |

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Поковки. Закалка + Отпуск | ||||||||||||||||

| КП 440 | 500-800 | ≥440 | ≥635 | ≥11 | ≥30 | ≥390 | 197-235 | |||||||||

| КП 490 | 300-500 | ≥490 | ≥655 | ≥12 | ≥35 | ≥490 | 212-248 | |||||||||

| КП 490 | 500-800 | ≥490 | ≥655 | ≥11 | ≥30 | ≥390 | 212-248 | |||||||||

| КП 540 | 100-300 | ≥540 | ≥685 | ≥13 | ≥40 | ≥490 | 223-262 | |||||||||

| КП 540 | 300-500 | ≥540 | ≥685 | ≥12 | ≥35 | ≥440 | 223-262 | |||||||||

| КП 590 | 100-300 | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | |||||||||

| КП 590 | 300-500 | ≥590 | ≥735 | ≥12 | ≥35 | ≥440 | 235-277 | |||||||||

| КП 590 | 500-800 | ≥590 | ≥735 | ≥10 | ≥30 | ≥390 | 235-277 | |||||||||

| КП 640 | 100-300 | ≥640 | ≥785 | ≥13 | ≥38 | ≥490 | 248-293 | |||||||||

| КП 640 | 300-500 | ≥640 | ≥785 | ≥11 | ≥33 | ≥440 | 248-293 | |||||||||

| КП 685 | 100-300 | ≥685 | ≥835 | ≥12 | ≥33 | ≥490 | 262-311 | |||||||||

| КП 735 | ≤100 | ≥735 | ≥880 | ≥13 | ≥40 | ≥590 | 277-321 | |||||||||

| КП 735 | 100-300 | ≥735 | ≥880 | ≥12 | ≥35 | ≥490 | 277-321 | |||||||||

| КП 785 | ≤100 | ≥785 | ≥885 | ≥12 | ≥40 | ≥590 | 293-331 | |||||||||

| КП 785 | 100-300 | ≥785 | ≥885 | ≥11 | ≥35 | ≥490 | 293-331 |

| Механические свойства в зависимости от температуры отпуска |

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||||||||||

| 200 | ≥1600 | ≥1750 | ≥10 | ≥50 | ≥590 | ≥525 | ||||||||||

| 300 | ≥1470 | ≥1600 | ≥10 | ≥50 | ≥490 | ≥475 | ||||||||||

| 400 | ≥1240 | ≥1370 | ≥12 | ≥52 | ≥590 | ≥420 | ||||||||||

| 500 | ≥1080 | ≥1180 | ≥15 | ≥59 | ≥880 | ≥350 | ||||||||||

| 600 | ≥860 | ≥960 | ≥20 | ≥62 | ≥1450 | ≥275 |

| Механические свойства при повышенных температурах |

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||||||||

| 700 | ≥185 | ≥17 | ≥32 | |||||||||||||

| 800 | ≥89 | ≥66 | ≥90 | |||||||||||||

| 900 | ≥50 | ≥69 | ≥90 | |||||||||||||

| 1000 | ≥35 | ≥75 | ≥90 | |||||||||||||

| 1100 | ≥24 | ≥72 | ≥90 | |||||||||||||

| 1200 | ≥14 | ≥62 | ≥90 | |||||||||||||

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||||||||||

| 20 | ≥950 | ≥1070 | ≥16 | ≥58 | ||||||||||||

| 250 | ≥830 | ≥1010 | ≥13 | ≥47 | ||||||||||||

| 400 | ≥770 | ≥950 | ≥17 | ≥63 | ||||||||||||

| 500 | ≥680 | ≥700 | ≥18 | ≥80 |

| Дополнительная информация |

| Рекомендуемый режим термообработки поковок и штамповок по ТУ 1-92-156-90: Нормализация при 840-880 °С или Нормализация + Отпуск. |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | Al | V | Mo | Ca |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-3824-84 | 0.1-0.14 | ≤0.012 | ≤0.015 | 0.6-0.9 | 0.8-1.1 | 0.2-0.4 | 2.8-3.2 | Остаток | 0.6-0.9 | 0.02-0.06 | 0.03 | 0.18-0.3 | 0.03 |

| TУ 14-1-4622-89 | 0.11-0.13 | ≤0.01 | ≤0.015 | 0.5-0.9 | 0.8-1.2 | 0.2-0.4 | 2.8-3.2 | Остаток | 0.6-0.9 | 0.03 | 0.03 | 0.18-0.3 | 0.03 |

Fe — основа.

По ТУ 14-1-4622-89 химический состав приведен для стали 12ХН2МД-Ш. Ванадий и алюминий вводятся по расчету. Содержание ванадия, алюминия и кальция факультативно. Ванадий и кальций расчитывают и вводят в сталь без поправки на угар. Отклонение содержания ванадия от установленной нормы браковочным признаком не является. Допускается введение кальция в сочетании с барием в сумме 0,030 %. Содержание кальция (кальция и бария) не контролируется. В исходном металле допускается: отклонение массовой доли углерода ± 0,010 %; увеличение массовой доли алюминия на 0,010 %.

По ТУ 14-1-3824-84 химический состав приведен для стали 12ХН2МД-Ш (АБ2-Ш). Содержание ванадия и алюминия факультативны, но указываются в сертификате. Содержание кальция факультативно. Кальций и молибден вводятся по расчету. Отклонения по химическому составу — в соответствии с ГОСТ 4543.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | Nb | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-2902-80 | 0.05-0.09 | ≤0.02 | ≤0.035 | ≤0.8 | 15.5-17.5 | ≤0.7 | 5-8 | Остаток | ≤0.2 | ≤0.2 | ≤0.05 | ≤0.3 | ≤0.15 | ≤0.2 |

| TУ 14-1-997-74 | 0.05-0.09 | ≤0.02 | ≤0.035 | ≤0.8 | 15.5-17.5 | ≤0.8 | 5-8 | Остаток | ≤0.2 | — | — | — | — | — |

| TУ 14-1-1660-76 | 0.05-0.09 | ≤0.015 | ≤0.03 | ≤0.8 | 15.5-17.5 | ≤0.7 | 5-8 | Остаток | ≤0.2 | ≤0.2 | ≤0.05 | ≤0.2 | ≤0.15 | ≤0.2 |

| TУ 14-1-1558-76 | 0.05-0.09 | ≤0.02 | ≤0.035 | — | 15.5-17.5 | ≤0.8 | 5-8 | Остаток | — | — | — | — | — | — |

| TУ 14-1-2375-77 | 0.05-0.09 | ≤0.02 | ≤0.035 | ≤0.8 | 15.5-17.5 | ≤0.7 | 5-8 | Остаток | ≤0.3 | — | — | — | — | — |

| ГОСТ 5632-72 | 0.05-0.09 | ≤0.02 | ≤0.035 | ≤0.8 | 15.5-17.5 | ≤0.8 | 5-8 | Остаток | ≤0.3 | ≤0.2 | ≤0.05 | ≤0.3 | — | ≤0.2 |

| TУ 14-1-759-92 | 0.05-0.09 | ≤0.015 | ≤0.035 | ≤0.8 | 15.5-17.5 | ≤0.7 | 5-8 | Остаток | ≤0.3 | — | — | — | — | — |

| TУ 14-1-2918-80 | 0.05-0.09 | ≤0.02 | ≤0.035 | ≤0.8 | 15.5-17.5 | ≤0.7 | 5-8 | Остаток | ≤0.3 | ≤0.2 | ≤0.05 | ≤0.3 | — | ≤0.2 |

Fe — основа.

По ТУ 14-1-1660-76 химический состав приведен для стали марки 07Х16Н6-Ш. В стали для ограниченного применения содержание остаточных элементов не должно превышать: вольфрама, ванадия, молибдена, меди — 0,20% каждого, ниобия — 0,15%, титана — 0,050%. Содержание остаточных элементов допускается не определять.

По ТУ 14-1-2902-80 и ТУ 14-1-2918-80 химический состав приведен для 07Х16Н6 и 07Х16Н6-Ш.

По ТУ 14-1-2918-80 содержание серы в стали ЭП288-Ш, выплавленной методом электрошлакового переплава, не должно превышать 0,015 %. По требованию потребителя сталь марки ЭП288 и ЭП288-Ш поставляются с содержанием фосфора не более 0,025 %.

По ТУ 14-1-1558-76 химический состав приведен для стали марки 07Х16Н6. При соблюдении остальных требований норм ТУ в готовом тонколистовом прокате допускаются отклонения от норм химического состава, а также остаточные элементы в пределах ГОСТ 5632.

По ТУ 14-1-2375-77 химический состав приведен для стали марок 07Х16Н6 и 07Х16Н6-Ш. При соблюдении требований ТУ допускаются следующие отклонения по химическому составу: по хрому минус 0,50%; по кремнию и марганцу плюс 0,020% каждого.

По ТУ 14-1-1213-75 для ограниченного применения в стали 07Х16Н6 (ЭП288) и 07Х16Н6-Ш (ЭП288-Ш) массовая доля остаточных элементов не должна превышать: меди, ванадия, вольфрама — 0,20% каждого, молибдена — 0,30%, ниобия 0,15%, титана — 0,050%. Определение массовой доли остаточных элементов допускается не производить. Сталь маркируется в этом случае: 07Х16Н6У (ЭП288У) и 07Х16Н6У-Ш (ЭП288У-Ш).

По ТУ 14-1-2476-78 химический состав приведен для стали марок 07Х16Н6, 07Х16Н6-ВД и 07Х16Н6-Ш. В готовой продукции допускаются отклонения по химическому составу в соответствии с ГОСТ 5632. Для ограниченного применения в стали 07Х16Н6 и 07Х16Н6-Ш содержание остаточных элементов в стали не должно превышать: меди, ванадия, вольфрама — 0,20 % каждого, молибдена — 0,30 %, ниобия — 0,15 %, титана — 0,050 %. Определение содержания остаточных элементов допускается не производить. При этом сталь маркируется 07Х16Н6У (ЭП288У), 07Х16Н6У-Ш (ЭП288У-Ш).

По ТУ 14-1-759-92 химический состав приведен для стали марки 07Х16Н6-Ш. Допускается при условии соблюдения всех требований ТУ отклонение по хрому на -0,50 %. Для ограниченного применения в стали 07Х16Н6-Ш содержание остаточных элементов в стали не должно превышать: меди, ванадия, вольфрама — 0,20 % каждого, молибдена — 0,30 %, ниобия — 0,15 %, титана — 0,050 %. Определение содержания остаточных элементов допускается не производить. При этом сталь маркируется 07Х16Н6У-Ш (ЭП288У-Ш).

Характеристика материала.Сталь 40ХН.

|

Марка |

сталь 40ХН |

|

Заменитель: |

сталь 45ХН ,сталь 50ХН ,сталь 38ХГН ,сталь 40Х ,сталь 35ХГФ ,сталь 40ХНР,сталь 40ХНМ ,сталь 30ХГВТ |

|

Классификация |

Сталь конструкционная легированная.Хромоникелевая |

|

Применение |

оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динами ческим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла. |

Химический состав в % материала 40ХН

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.36 — 0.44 |

0.17 — 0.37 |

0.5 — 0.8 |

1 — 1.4 |

до 0.035 |

до 0.035 |

0.45 — 0.75 |

до 0.3 |

Температура критических точек материала 40ХН.

|

Ac1 = 735 , Ac3(Acm) = 768 , Ar3(Arcm) = 700 , Ar1 = 660 , Mn = 305 |

Механические свойства при Т=20oС материала 40ХН .

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

Пруток |

ø 25 |

980 |

785 |

11 |

45 |

690 |

Закалка и отпуск |

|

Твердость материала 40ХН после отжига , |

HB 10 -1 = 207 МПа |

Физические свойства материала 40ХН .

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2 |

7820 |

||||

|

100 |

11.8 |

44 |

7800 |

|||

|

200 |

12.3 |

43 |

7770 |

|||

|

300 |

13.4 |

41 |

7740 |

|||

|

400 |

14 |

39 |

7700 |

|||

|

500 |

37 |

|||||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства материала 40ХН .

|

Свариваемость: |

трудносвариваемая. |

|

Флокеночувствительность: |

чувствительна. |

|

Склонность к отпускной хрупкости: |

склонна. |

Обозначения:

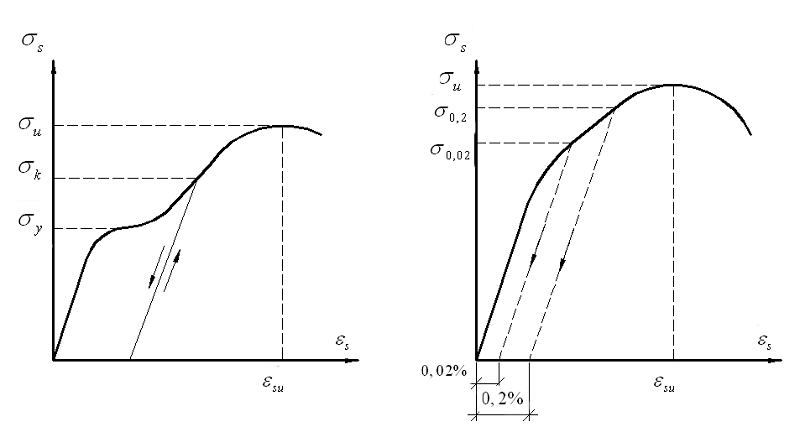

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Купить сталь 40ХН.Конструкционная легированная сталь.Хромоникелевая группа стали.

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ОСТ 1 92049-76, TУ 14-1-1885-85, TУ 14-1-2118-77, TУ 14-1-2765-79, TУ 14-1-658-73, TУ 14-1-950-74, TУ 14-11-245-88, TУ 14-1-1271-75, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 14-13-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-1265-75, TУ 14-1-4944-90, TУ 1-92-156-90 |

| Листы и полосы | В33 | TУ 14-1-1409-75 |

| Трубы стальные и соединительные части к ним | В62 | TУ 14-3-367-75, TУ 14-3-572-77 |

Конструкционная легированная сталь 40хн2ма

Рассматривая химический состав этой стали, стоит отметить относительное большое количество легирующих добавок, которые в данном случае повышают не только коррозионную стойкость материала, но и прочность, значительно снижая вероятность хрупкого разрушения металла под воздействием каких-либо сред или механических нагрузок. Уникальные свойства, которыми обладает высокопрочная хромоникельмолибденовая легированная конструкционная сталь 40хн2ма, находят применение в изготовлении наиболее ответственных деталей промышленных машин и агрегатов: шатунов, клапанов, коленчатых валов и прочих тяжелонагруженных деталей.

Набор химических элементов в данном сплаве подобран следующим образом:

- Ni – 1,25-1,65%

- Cr – 0,60-0,90%

- Mn – 0,50-0,80%

- Si – 0,17-0,37%

- Cu – до 0.30%

- Mo – 0,15-0,25%

- P – до 0,025%

- S – до 0,025%

Сталь 40хн2ма принадлежит к числу трудносвариваемых, т.е. перед сварными работами она требует предварительного подогрева (200-300оС), а также подвергается отжигу после сварки.

Технологические свойства стали 40хн2ма и ГОСТы выпуска

Помимо трудносвариваемости этой легированной стали присуща флокеночувствительность: при нарушении технологии изготовления сплава в материале часто возникают дефекты внутреннего строения, сильно снижающие вязкость и пластичность стали. Температура ковки этого высокопрочного материала – 1200оС (начало процесса) и 800оС (конец процесса). При этом финишным этапом данной обработки будет включать отжиг с перекристаллизацией, 2 переохлаждения и последующий отпуск.

Хромоникельмолибденовый конструкционный сплав 40хн2ма может выпускаться в виде фасонного и сортового проката. В своей работе производители пользуются следующими ГОСТами:

- ГОСТ 8479-70 и ГОСТ 1133-71 – изготовление поковок и прочих кованых заготовок

- ГОСТ 103-76 – изготовление полос

- ГОСТ 14955-77 – производство серебрянки и шлифованного прутка

- ГОСТ 7417-75, ГОСТ 1051-73, ГОСТ 10702-78, ГОСТ 8559-75, ГОСТ 8560-78 – изготовление калиброванного прутка

- ГОСТ 4543-71, ГОСТ 2879-69, ГОСТ 10702-78, ГОСТ 2590-71, ГОСТ 2591-71 – фасонный прокат

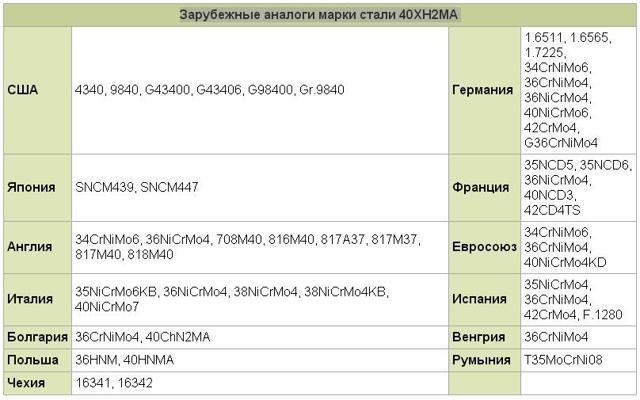

Иностранные аналоги данной марки стали представлены в следующей таблице:

Сферы применения легированного сплава 40хн2ма

Благодаря относительно высокому содержанию молибдена, этот материал характеризуется полным отсутствием обратимой отпускной хрупкости. Высокая прочность улучшенной хромоникелевой конструкционной стали 40хн2ма позволяет применять данный сплав для изготовления высокоответственных тяжелонагруженных деталей промышленного оборудования.

Из материала марки 40ХН2МА производят цельнокатаные кольца, ответственные болты, кулачковые муфты, крепежные детали, диски, валки. Материал находит применение и в производстве трубопроводной арматуры, и в изготовлении деталей для авиастроительной промышленности, которые должны выдерживать рабочие температуры до +500оС.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | |||||||

| — | — | 1080-1370 | — | — | — | 311-388 | 34-41 |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в воду или на воздухе с 1030-1070 °C | |||||||

| — | — | ≤1180 | ≥20 | — | — | — | — |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка на воздухе с 960-990 °C, обработка холодом при минус 70 °C в течение 2 ч+ Отпуск при 350-400 °C (выдержка 1 ч), охлаждение на воздухе | |||||||

| ≥835 | ≥1080 | ≥12 | — | — | — | — | |

| Листовой горячекатаный (2,0-3,9 мм) и холоднокатаный (0,8-3,0 мм) прокат ТУ 14-1-1558-76 в состоянии поставки. Закалка в воде или на воздухе с 1040-1060 °C | |||||||

| — | ≥1275 | ≥20 | — | — | — | — | |

| Листовой горячекатаный (2,0-3,9 мм) и холоднокатаный (0,8-3,0 мм) прокат ТУ 14-1-1558-76. Закалка на воздухе с 970-990 °C + Обработка холодом при минус 70±5 °С (выдержка 2 ч±10 мин) или при минус 50±5 °С (выдержка 4 ч±10 мин) + Отпуск при 350-400 °С (выдержка 1 ч+10 мин) | |||||||

| ≥833 | ≥1079 | ≥12 | — | — | — | — | |

| Листовой горячекатаный (3,0-6,0 мм) и холоднокатаный (1,0-4,0 мм) прокат в состоянии по ставки по ТУ 14-1-2375-77. Закалка на воздухе с 1030-1070 °C | |||||||

| ≤390 | ≤1180 | ≥20 | — | — | — | — | |

| Листовой горячекатаный (3,0-6,0 мм) и холоднокатаный (1,0-4,0 мм) прокат по ТУ 14-1-2375-77. Нормализация с 965-985 °C, охлаждение на воздухе + Обработка холодом при -70 °C (2 часа) + Отпуск при 350-425 °C (выдержка 1 час) | |||||||

| ≥835 | ≥1080 | ≥12 | — | — | — | — | |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Нормализация при 1030-1050 °C, охлаждение на воздухе | |||||||

| — | ≤390 | ≤1180 | ≥15 | — | — | — | — |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Нормализация при 965-985 °C + Обработка холодом при минус 70 °C в течение 2 ч + Отпуск при 415-435 °C (выдержка 1 ч), охлаждение на воздухе | |||||||

| ≥835 | ≥1080 | ≥10 | — | — | — | — | |

| Листовой холоднокатаный (0,7-5,0 мм) и горячекатаный прокат (3,0-6,0 мм) из стали 07Х16Н6 в состоянии поставки по ТУ 14-1-2476-78. Закалка в воду или на воздухе с 1040-1060 °С | |||||||

| — | — | ≤1177 | ≥20 | — | — | — | — |

| Листовой холоднокатаный (0,7-5,0 мм) и горячекатаный прокат (3,0-6,0 мм) из стали 07Х16Н6 по ТУ 14-1-2476-78. Закалка на воздухе с 990 °C + Обработка холодом при -70 °C в течение 2-х часов + отпуск при 250 °C (выдержка 2 часа), охлаждение на воздухе | |||||||

| ≥834 | 1079 | ≥12 | — | — | — | — | |

| Листовой холоднокатаный (0,7-5,0 мм) и горячекатаный прокат (3,0-6,0 мм) из стали 07Х16Н6 по ТУ 14-1-2476-78. Закалка на воздухе с 990 °C + обработка холодом при -70 °C в течение 2-х часов + Отпуск при 350-400 °C (выдержка 1 час), охлаждение на воздухе | |||||||

| ≥834 | ≥108 | ≥12 | — | — | — | — | |

| Поковки. Закалка в воду с 975-1000 °C, с последующей обработкой холодом при минус 70 °C, выдержка 2 часа + Старение при 350-425 °C (выдержка 1 ч), охлаждение на воздухе | |||||||

| ≤1000 | ≥980 | ≥1176 | ≥12 | ≥50 | ≥680 | — | — |

| ≥885 | ≥1080 | ≥15 | ≥50 | ≥680 | — | — | |

| Прутки калиброванные и сос специальной отделкой поверхности по ТУ 14-1-759-92. Образцы продольные. Нормализация с 1090-1110 °C + Обработка холодом при минус 70±10 °C (выдержка 2 часа ± 5 минут) + Отпуск при 375-400 °C (выдержка 1 час ± 5 минут), охлаждение на воздухе | |||||||

| ≥980 | ≥1180 | ≥12 | ≥50 | ≥686 | — | — | |

| Прутки по ТУ 14-1-1660-76. Закалка в воду с 975-1000 °C + Обработка холодом при минус 70±5 °C (2 ч) + Отпуск при 350-390 °C (выдержка 1-3 ч) | |||||||

| ≥981 | ≥1177 | ≥12 | ≥55 | ≥883 | — | — | |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка в воду, на воздухе или в масло с 975-1000 °C + Обработка холодом при минус 70 °C (выдержка 2 ч) или при минус 50 °C (выдержка 4 ч) + Старение при 350-400 °C (выдержка 1 ч), охлаждение на воздухе | |||||||

| ≥880 | ≥1080 | ≥12 | ≥50 | ≥686 | — | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 980-1020 °C, обработка холодом при -10 °C (выдержка 2 ч) + Отпуск при 180-200 °C, охлаждение на воздухе | |||||||

| ≥700 | ≥950 | ≥20 | ≥60 | ≥1176 | — | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 980-1020 °C, обработка холодом при -70 °C (выдержка 2 ч) + Старение при 350-380 °C, охлаждение на воздухе | |||||||

| ≥1000 | ≥1200 | ≥12 | ≥50 | ≥686 | — | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 980-1020 °C, обработка холодом при -70 °C (выдержка 2 ч) + Старение при 400-450 °C, охлаждение на воздухе | |||||||

| ≥1050 | ≥1250 | ≥10 | ≥45 | ≥490 | — | — | |

| Штамповки по ОСТ 1 90176-75. Закалка на воздухе, в воду с 980-1000 °C + Обработка холодом при минус 70°C (2 ч) или минус 50 °C (4 ч) + Отпуск при 350-380 °C (выдержка 1 ч) | |||||||

| ≥981 | ≥1177 | ≥12 | ≥50 | ≥686 | — | — |

30ХГСА — расшифровка марки стали

Сталь 30ХГСА относится к группе легированных сталей. Состав ее регламентируется ГОСТом 4543-71, согласно которому каждая буква и цифра обозначает определенное содержание определенных химических элементов:

- Цифра 30 означает содержание углерода 0,28-0,34%. Углерод повышает твердость и прочность в сталях, но снижает пластичность и свариваемость.

- Х – хром (0,8-1,1%) повышает закаливаемость, коррозионную стойкость и жаропрочность сплава. Положительно влияет на сопротивление абразивному износу.

- Г – марганец (0,8-1,1%) удаляет вредные примеси кислорода и серы. Снижает риск образования окалин и трещин во время термообработки. Повышает качество поверхности. Помимо этого, способствует увеличению сталью пластичности и свариваемости.

- С – кремний также как марганец является сильным раскислителем. Повышает пластичность, не снижая при этом прочность. Увеличивает восприимчивость стали к термической обработке.

- Буква «А» расшифровывается как улучшенная. Это означает, что сталь прошла закалку с высоким отпуском. Особенности проведения закалки заключаются в нагреве стали до температуры 870 ºС и в последующем быстром охлаждении в масле или воде. Таким образом, происходит трансформация внутренней структуры, что способствует повышению механических характеристик 30ХГСА в 2,9 раза. Закалочные напряжения снимаются высоким отпуском: нагревом до 540-560 ºС. Помимо снятия напряжения, параллельно происходит увеличение упругих свойств.

- Сера (до 0,25%) и фосфор (до 0,25%) относятся к категории вредных примесей. Размеры их молекул слишком большие по сравнению со всеми вышеперечисленными элементами. Встраиваясь в кристаллическую сетку стали, сера и фосфор снижают ее устойчивость, тем самым снижая прочность сплава.

- Также в составе 30ХГСА имеется некоторый процент меди и никеля. Но их содержание настолько мало, что они не оказывают влияния на характеристики стали.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 |

|---|---|---|---|---|---|

| Баллоны стальные по ТУ 14-3-883-79 | |||||

| ≥980 | ≥1128 | ≥11 | ≥45 | ≥686 | |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 294 | 491 | 16 | 30 | 294 |

| Баллоны стальные по ТУ 14-3-883-79 | |||||

| ≥980 | ≥1098 | ≥11 | ≥45 | ≥686 | |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 392 | 589 | 16 | 30 | 491 |

| Для заготовок маховиков (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 637 | 735 | 16 | 45 | 588 |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 491 | 687 | 16 | 30 | 392 |

| Для заготовок маховиков (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 637 | 735 | 17 | 50 | 686 |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 589 | 765 | 16 | 35 | 491 |

| Для заготовок маховиков (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 637 | 735 | 16 | 45 | 588 |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 687 | 834 | 14 | 35 | 491 |

| Заготовка ротора турбогенератора мощностью 1000 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 666-813 | 764 | 16 | 45 | 490 |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 785 | 932 | 13 | 35 | 392 |

| Заготовка ротора турбогенератора мощностью 1000 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 666-813 | 764 | 17 | 50 | 686 |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 883 | 1010 | 12 | 30 | 392 |

| Заготовка ротора турбогенератора мощностью 1000 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 666-813 | 764 | 16 | 45 | 588 |

| Кованые заготовки колец турбогенераторов ТЭС до 500 МВт I-VIII категорий по ТУ 3-896-78 (образцы тангенциальные) | |||||

| — | 981 | 1079 | 11 | 30 | 294 |

| Заготовка ротора турбогенератора мощностью 1200 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 666-813 | 764 | 16 | 45 | 490 |

| Кованые заготовки роторов турбогенераторов ТЭС до 500 МВт III-VI категорий по ТУ 3-896-78 (указано направление вырезки образца) | |||||

| — | 540 | 687 | 19 | 55 | 1177 |

| Заготовка ротора турбогенератора мощностью 1200 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 666-813 | 764 | 17 | 50 | 686 |

| Кованые заготовки роторов турбогенераторов ТЭС до 500 МВт III-VI категорий по ТУ 3-896-78 (указано направление вырезки образца) | |||||

| — | 540 | 687 | 17 | 45 | 785 |

| Заготовка ротора турбогенератора мощностью 1200 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 666-813 | 764 | 16 | 45 | 588 |

| Кованые заготовки роторов турбогенераторов ТЭС до 500 МВт III-VI категорий по ТУ 3-896-78 (указано направление вырезки образца) | |||||

| — | 638 | 785 | 18 | 55 | 981 |

| Заготовка ротора турбогенератора мощностью 800 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 637 | 735 | 16 | 45 | 588 |

| Кованые заготовки роторов турбогенераторов ТЭС до 500 МВт III-VI категорий по ТУ 3-896-78 (указано направление вырезки образца) | |||||

| — | 638 | 785 | 17 | 45 | 687 |

| Заготовка ротора турбогенератора мощностью 800 МВт (указано направление и место вырезки образца) ТУ 108.11.923-87 | |||||

| — | 637 | 735 | 17 | 50 | 686 |

| — | 637 | 735 | 16 | 45 | 588 |