Гост 19281-89 (исо 4950-2-81, исо 4950-3-81, исо 4951-79, исо 4995-78, исо 4996-78, исо 5952-83) прокат из стали повышенной прочности. общие технические условия (с изменением n 1)

Содержание:

- Текучесть металла

- Подробно о каждом основном минерале, представленном на шкале Мооса

- 8.1 Испытание на растяжение обработанных образцов

- Общие сведения и характеристики сталей

- Расчет величины предела текучести

- Характеристика материала.Сталь 55.

- 2.5 Механические свойства

- 2.2 Предельные отклонения размеров

- Вторичное сырье

Текучесть металла

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе. Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена

Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

Текучесть металла

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы. На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций. Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

Подробно о каждом основном минерале, представленном на шкале Мооса

Тальк

Это достаточно распространённая порода, с которой сталкивались многие в повседневной жизни. Это вещество используется в качестве присыпки детской. Тальком покрывают внутреннюю часть велосипедных шин и хозяйских резиновых перчаток.

Его относят к первому номеру по шкале Мооса, поскольку на этой породе можно оставить след даже ногтем. При этом ни один последующий образец невозможно поцарапать тальковой породой. По твёрдости он аналогичен графиту.

Гипс

Этот эталон широко используется в травматологии для наложения фиксирующих повязок при переломах конечностей. Нередко гипсовый материал используют для заливки форм при изготовлении фасадов зданий.

Его также можно поцарапать ногтем, но он уже более прочен, чем тальк и способен царапать тальковый эталон. За счёт этого гипс и получил вторую ступень по Моосу.

Кальцит

Говоря химическим языком, это карбонат кальция или углекислая кальциевая соль. В сфере геологии этот минерал относят к классу породообразующих. Кальцит находят в составе мела, мергелей, а также известняковых пород. Мрамор состоит преимущественно из кальцита.

Он способен наносить отчётливые царапины на гипсовых поверхностях. Сам же минерал царапается при помощи медной монеты. Аналогичную степень твёрдости по Моосу имеют металлы серебра и золота.

Флюорит

По сути, это плавиковый шпат, который был назван флюоритом на латыни, что в переводе означает «текучий». Нередко его используют в металлургической промышленности при плавке шлаков. Плавиковая ли фтористоводородная кислота унаследовала своё название именно от этого минерала. Эта кислота способна растворять стекло.

В природе встречается в различных цветовых вариациях, включая зелёный, жёлтый, красный, фиолетово-серый и синий оттенки. Существуют и редкие бесцветные кристаллы флюорита, на основе которых изготавливают линзы. Такие линзы достаточно легко поддаются обработке, поскольку сам минерал без проблем царапается при помощи стекла или ножа.

Апатит

Апатит относится к классу фосфатов. Ранее геологи достаточно часто путали его с бериллом или турмалином, ввиду вариативности его внешнего вида. Однако по Моосу вычислить его и отличить достаточно просто – он расположен на пятой ступени твёрдости и в отличие от флюорита достаточно сложно царапается при помощи стекла или ножа.

Его часто используют в производстве фосфорных удобрений, а также фосфорной кислоты. В геологической практике обнаружено достаточно немного апатитовых месторождений. Наиболее крупные точки его добычи – Кольский полуостров и Хибинское, расположенные на территории РФ.

Ортоклаз

Подобно кальциту, ортоклаз считается достаточно распространённым породообразующим минеральным образцом, принадлежащим к классу силикатов (подкласс «полевые шпаты»). По сути это полевой шпат калиевой природы.

Царапается ортоклаз при помощи напильника – лезвие обычного ножа едва ли сможет оставить на нём царапины.

Кварц

Химики называют его диоксидом кремния, а геологи относят к числу самых распространённых минералов, добываемых из земной коры. Его масса составляет более 60% всей земной коры. По сути, это обычный песок.

Также в природе он встречается в виде горного хрусталя, агата, аметиста, кошачьего глаза, цитрина, тигрового глаза и т.п. Способен немного царапать стекло и достаточно твёрд, потому для его обработки используется преимущественно алмаз.

Топаз

Эталон занимает восьмую ступень прочности и способен царапать не только стекло, но также кварц. Это полудрагоценный камень, получивший своё название в честь места, где был обнаружен впервые – острова Топазиос, расположенного в Красном море.

В зависимости от местности, где добывают топаз, он может отличаться цветовой гаммой и иметь преобладание фиолетово-красных, голубоватых, желтоватых и нежно-голубых оттенков.

Корунд

Очень твёрдый минерал, уступающий в этом показатели лишь алмазу. С его помощью можно обрабатывать практически любые породы. Он же сам поддаётся обработке лишь при помощи алмаза.

Сапфир и рубин, представляющие собой драгоценные камни, также являются корундами. В природе встречаются корунды алого, зелёного и фиолетового цвета. Такие камни называют аметистами и изумрудами. Жёлтые кристаллы получили название падпараджа, а прозрачные – восточный алмаз или лейкосапфир.

Алмаз

Представляет собой венец шкалы твёрдости Мооса и более чем в 1500 раз твёрже талька. Никакая друга минеральная порода не способна оставить на нём отметину. Алмазом, как известно, можно не просто царапать, но и резать стекло. По своей химической формуле это один и тот же элемент, что и графит, только иной аллотропной формы.

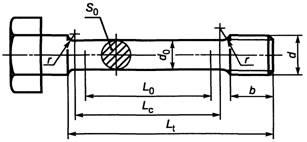

8.1 Испытание на растяжение обработанных образцов

Виспытанияхнарастяжениеобработанныхобразцовследуетпроверятьследующиехарактеристики

а) пределпрочностинарастяжениеRm;

b) пределтекучестиReLилиусловныйпределтекучестиRр0,2;

c) относительноеудлинениеприразрывевпроцентах

d) относительноесужениеприразрывевпроцентах

Прииспытаниинарастяжениенеобходимоиспользоватьобработанныйобразец, показанныйна рисунке 1. Вслучаеневозможностиопределенияудлиненияприразрывеиз-задлиныболта, необходимоизмерятьсужениеприразрывеприусловии, чтодлинаLoпоменьшеймереравна 3 do.

d—номинальныйдиаметррезьбы;

do—диаметриспытательногообразца (doвнутреннегодиаметрарезьбы);

b—длинаучасткасрезьбой (b≥d);

Lo= 5 doили (): исходнаябазоваядлинадляопределенияудлинения;

Lo≥ 3

doисходнаябазоваядлинадляопределениясужения;

Lc—длинацилиндрическогоучастка (Lo+do);

Lt—полнаядлинаиспытательногообразца (Lc+

2r+ b);

Lu—конечнаябазоваядлинапослеразрыва;

So—площадьпоперечногосеченияпередиспытаниемнарастяжение;

Su—площадьпоперечногосеченияпослеразрыва;

r—радиусзакругления (r≥ 4 мм)

Рисунок 1

—Обработанныйобразецдляиспытанийнарастяжение

Приобработкеиспытательногообразцаизтермообработанногоболтаивинтадиаметромd > 16 мм

уменьшениедиаметрастержнянедолжнопревышать 25 % исходногодиаметра (приблизительно 44 % начальнойплощадипоперечногосечения) испытательногообразца.

Изделияклассовпрочности 4.8, 5.8 и 6.8 (упрочненныехолоднымдеформированием) следуетиспытыватьнарастяжениеполноразмерными (см. ).

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали

Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

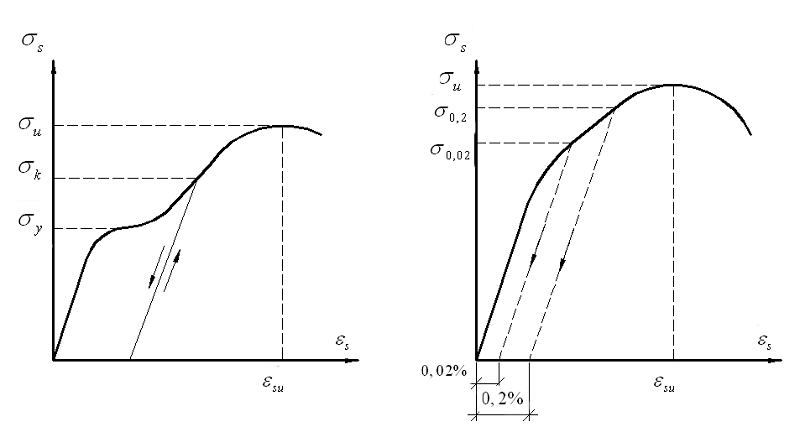

Расчет величины предела текучести

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров. Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.

Характеристика материала.Сталь 55.

|

Марка |

Сталь 55 |

|

Заменитель: |

Сталь 50 , сталь 60 , сталь 50Г |

|

Классификация |

Сталь конструкционная углеродистая качественная |

|

Применение |

зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц и муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |

|

Зарубежные аналоги: Известны |

Химический состав в % материала 55

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.52 — 0.6 |

0.17 — 0.37 |

0.5 — 0.8 |

до 0.25 |

до 0.04 |

до 0.035 |

до 0.25 |

до 0.25 |

до 0.08 |

Температура критических точек материала 55.

|

Ac1 = 725 , Ac3(Acm) = 755 , Ar3(Arcm) = 750 , Ar1 = 690 , Mn = 320 |

Механические свойства при Т=20oС материала 55 .

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

Поковки |

100 — 300 |

Прод. |

570 |

315 |

14 |

35 |

340 |

Нормализация и высокий отпуск |

|

Поковки |

до 100 |

Прод. |

655 |

490 |

16 |

45 |

590 |

Закалка и отпуск |

|

Твердость материала 55 после закалки и отпуска , |

HB 10 -1 = 212 — 248 МПа |

|

Твердость материала 55 нормализованного , |

HB 10 -1 = 167 — 207 МПа |

Физические свойства материала 55 .

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.1 |

7280 |

||||

|

100 |

11 |

68 |

479 |

|||

|

200 |

11.9 |

55 |

487 |

|||

|

300 |

12.7 |

|||||

|

400 |

13.4 |

36 |

525 |

|||

|

500 |

14 |

32 |

571 |

|||

|

600 |

14.5 |

|||||

|

700 |

14.8 |

|||||

|

800 |

12.5 |

|||||

|

900 |

13.5 |

|||||

|

1000 |

14.4 |

|||||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства материала 55 .

|

Свариваемость: |

не применяется для сварных конструкций. |

|

Флокеночувствительность: |

малочувствительна. |

|

Склонность к отпускной хрупкости: |

не склонна. |

Зарубежные аналоги материала 55

Внимание! Указаны как точные, так и ближайшие аналоги

|

США |

Германия |

Япония |

Франция |

Англия |

Евросоюз |

Италия |

Бельгия |

Испания |

Швеция |

Чехия |

|||||||||||||||||||||||

|

— |

DIN,WNr |

JIS |

AFNOR |

BS |

EN |

UNI |

NBN |

UNE |

SS |

CSN |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Купить сталь 55. (Углеродистая конструкционная качественная сталь с содержанием углерода 0,55%)

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

Нормативная документация

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали.Технические условия. Сталь 55.

2.5 Механические свойства

Механические свойства металла труб в состоянии поставки

должны соответствовать требованиям, указанным в таблицах 4 и .

Таблица 4

|

Марка |

Временное |

Предел |

Относительное |

|

не |

|||

|

10 |

353 |

216 |

24 |

|

20 |

412 |

245 |

21 |

|

10Г2А |

421 |

265 |

21 |

|

09Г2С |

470 |

265 |

21 |

|

* Значения фактического временного сопротивления не |

Предел текучести, временное

сопротивление, отношение предела текучести к временному сопротивлению, а также

относительное удлинение и твердость металла труб класса прочности К42 и К48

должны соответствовать указанным в таблице 4а.

Таблица 4а

|

Класс прочности |

Временное |

Предел |

Отношение |

Относительное |

Твердость HV10 |

|

не |

не |

не |

не |

||

|

К42 |

415(42) |

245 |

0,85 |

21 |

220 |

|

К48 |

470 |

290 |

0,87 |

21 |

220 |

|

Примечание- Условный предел текучести определяется |

|

Марка |

Толщина |

Ударная |

||||

|

KCU |

KCV |

|||||

|

минус |

минус |

минус |

минус |

минус |

||

|

до 10,0 включ. |

29,4 |

— |

29,4 |

— |

— |

|

|

10 |

св. 10,0 до 15,0 включ. |

39,2 |

— |

29,4 |

— |

— |

|

св. 15,0 |

49,0 |

— |

29,4 |

— |

— |

|

|

до 10,0 включ. |

29,4 |

— |

29,4 |

— |

— |

|

|

20 |

св. 10,0 до 15,0 включ. |

39,2 |

— |

29,4 |

— |

— |

|

св. 15,0 |

49,0 |

— |

29,4 |

— |

— |

|

|

до 10,0 включ. |

— |

29,4 |

— |

29,4 |

29,4 |

|

|

10Г2А |

св. 10,0 до 15,0 включ. |

— |

39,2 |

— |

29,4 |

29,4 |

|

св. 15,0 |

— |

49,0 |

— |

29,4 |

29,4 |

|

|

до 10,0 включ. |

— |

29,4 |

— |

29,4 |

29,4 |

|

|

09Г2С |

св. 10,0 до 15,0 включ. |

— |

39,2 |

— |

29,4 |

29,4 |

|

св. 15,0 |

— |

49,0 |

— |

29,4 |

29,4 |

Ударная вязкость металла труб

класса прочности К42 на продольных и поперечных образцах должна быть не менее:

— 49 Дж/см2 — на образцах с U-образным надрезом

при температуре испытания минус 40 °С;

— 40 Дж/см2 — на образцах с V-образным надрезом

при температуре испытания минус 20 °С.

Ударная вязкость металла труб класса прочности К48 на

продольных и поперечных образцах должна быть не менее:

— 49 Дж/см2 — на образцах с U-образным надрезом

при температуре испытания минус 60 °С;

— 40 Дж/см2 — на образцах с V-образным надрезом

при температуре испытания минус 40 °С или минус 60 °С.

Температуру испытаний (для KCU и KCV) принимают равной

минимальной температуре стенки трубопровода при эксплуатации и при

строительстве соответственно и указывают в заказе.

Ударная вязкость металла труб класса прочности К42 и К48 на

поперечных образцах факультативна, результаты испытаний не являются браковочным

признаком и заносятся в документ о качестве (сертификат).

Если невозможна вырезка образцов в поперечном направлении,

испытание на ударный изгиб проводят только на продольных образцах.

(Новая редакция. Изм. № 1)

2.2 Предельные отклонения размеров

2.2.1 Предельные отклонения наружного

диаметра труб не должны превышать ±1,0 %.

Предельные отклонения по толщине стенки не должны превышать:

— для труб толщиной стенки до 15,0 мм включ. +15,0/-12,5 %;

— для труб толщиной стенки св. 15,0 мм ± 12,5 %.

(Новая редакция. Изм. № 1)

2.2.2 Овальность (отношение разности между наибольшим

наружным диаметром и наименьшим наружным диаметром, измеренными в одном

сечении, к номинальному наружному диаметру) труб должна соответствовать требованиям,

указанным в таблице 1а.

Таблица 1а

|

Толщина |

Овальность, |

|

|

тела |

концов |

|

|

Менее 20,0 |

2,0 |

1,0 |

|

20,0 и более |

0,8 |

|

|

* На длине 100 мм от торца (для труб наружным диаметром |

(Новая редакция. Изм. № 1)

2.2.3 Кривизна любого участка трубы на 1 м длины не должна

превышать:

— 1,5 мм для труб с толщиной стенки до 20 мм включительно;

— 2,0 мм для труб с толщиной стенки свыше 20 мм.

Общая кривизна трубы не должна превышать 0,2 % от длины

трубы.

2.2.4 Концы труб должны быть обрезаны и зачищены от

заусенцев. Косина реза торцов труб не должна превышать 1,6 мм.

(Измененная редакция. Изм. № 1)

2.2.5 На концах труб должна быть выполнена фаска под сварку

под углом (35 — 5)° к торцу трубы с торцевым кольцом (притуплением) шириной

(1,8 ± 0,8) мм.

Допускается выполнение фаски под сварку плазменной резкой с

обязательной последующей механической обработкой торцов резцом на глубину 0,15

— 0,20 мм.

Внутренняя фаска не допускается. Допускается при удалении внутренних

заусенцев образование внутреннего скоса под углом не более 7° к оси трубы, при

условии сохранения величины торцевого притупления.

На концах труб толщиной стенки более 15,0 мм должна быть

выполнена специальная разделка кромок в соответствии с рисунком 1.

По согласованию между заказчиком и изготовителем допускается

другой тип разделки кромок.

S — толщина

стенки, мм

Значение параметра В:

— 9,0 мм для номинальных толщин стенок св. 15,0 до 19,0 мм включ.;

— 10,0 мм для номинальных толщин стенок св. 19,0 до 21,5 мм включ.;

— 12,0 мм для номинальных толщин стенок св. 21,5 мм.

Рисунок 1 — Размеры разделки кромок торцов труб

(Новая редакция. Изм. № 1)

Вторичное сырье

Разнообразие изделий велико, весь ассортимент легко увидеть просто “погуглив” или посетив любую трубную доску объявлений или по металлопрокату. Огромное количество швеллеров, уголков, прочего. Причем не всегда понятно, как авторы выставляют стоимость.

Например, вопрос содержанием: “сталь 09г2с цена за тонну” ставит просто в тупик. Ведь расшифровка не говорит не о типе проката, ни о других его свойствах качествах.

Кстати, мы уже писали статью про лом стали 09г2с – в ней более подробно расписано о вторичном использовании этой стали.

Более того, есть отличные категории, когда хотят продать лежалый лом 09г2с, новые изделия или просто уже пришедшие в непригодность материалы. Поэтому цена на этот вид металла редко фиксирована. На вес берут только то, что идет в переработку. Как деловой лом с ценой поштучно принимают швеллеры и прочее. Метражом измеряют листовой прокат. Но в принципе, эти данные могут быть рассчитаны и на вес, при условии закупки больших партий. Но тогда обе стороны рискуют продешевить, ведь количество изделий может незначительно отличаться при таком методе.