Технические характеристики рессорно пружинной стали 65г

Содержание:

- Оптимальные технологические процессы термической обработки материала

- Производство пружин

- Изготовление пружины своими руками

- Химический состав

- Характеристики стали 65×13

- Стандарты

- Общая информация о продукте

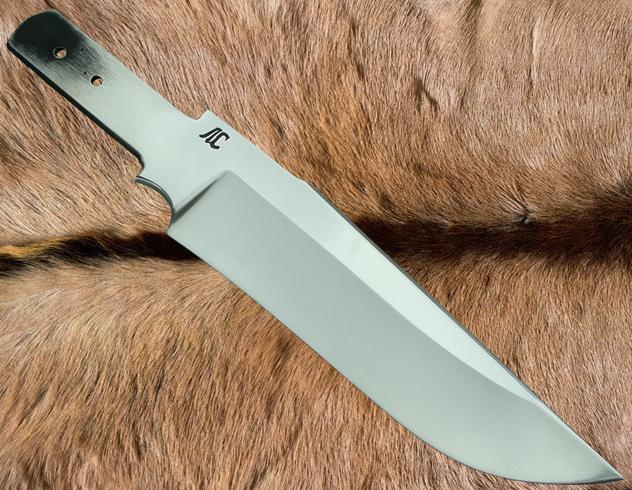

- Сталь 65г для ножей: плюсы, минусы и особенности

- Структура стали 95Х18

- Сталь 65Г: характеристики и применение

- Применение стали 65Г

- Область применения стали 65×13

Оптимальные технологические процессы термической обработки материала

Выбор режима термообработки диктуется производственными требованиями. В большинстве случаев для придания надлежащих физико-механических характеристик используют:

- нормализацию;

- закалку с последующим отпуском.

Температурно-временные параметры термической обработки и выбор её вида зависят от исходной структуры стали. Данный материал принадлежит к сталям доэвтектоидного типа, поэтому в его составе при температурах выше нижней точки аустенитного превращения — 723 °С — на 30…50 °С содержится аустенит в виде твердой механической смеси с незначительным количеством феррита. Поскольку аустенит – более твёрдая структурная составляющая, чем феррит, то интервал закалочных температур для стали 65Г будет существенно ниже, чем для конструкционных сталей с более низким процентным содержанием углерода. Таким образом, температурный интервал закалки стали данной марки должен находиться в пределах не более 800…830 °С.

Примерно такой же температурный диапазон применяют и для проведения нормализации – технологической операции термообработки, которую используют с целью исправления структуры материала изделия, для снятия внутренних напряжений, а при последующей механической обработке полуфабриката – и для улучшения его обрабатываемости.

Поскольку ударная вязкость у закалённой стали 65Г – пониженная, то после закалки изделия из неё, в частности, пружины, обязательно должны пройти высокий отпуск. Происходящие в ходе отпуска мартенситно-аустенитные превращения снижают уровень возникающих во время закалки внутренних напряжений, снижают хрупкость и несколько поднимают показатели ударной вязкости.

Переход высокого отпуска исключается из режима только в том случае, когда заготовка проходит изотермическую закалку. В результате высокого отпуска сталь 65Г приобретает структуру сорбита, характерными особенностями которой являются мелкодисперсность структуры при сохранении изначально высоких показателей твёрдости, что полностью соответствует эксплуатационным требованиям.

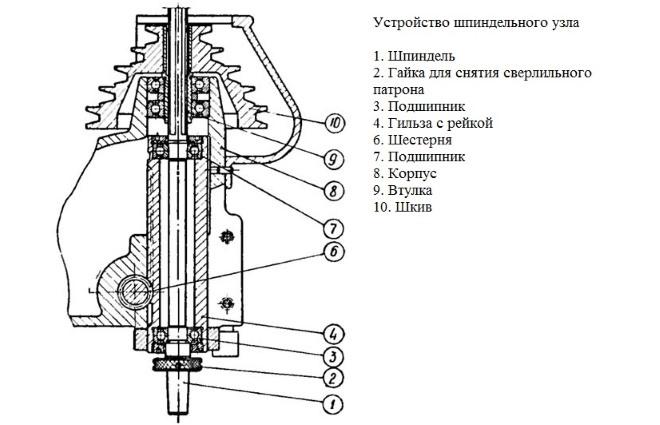

Производство пружин

Отпуск

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

На характеристики и качество готового продукта достаточно сильно влияет её термообработка.

При производстве изделий из сверхпрочной проволоки имеется необходимость подвергнуть элементы отпуску при температуре от 250 °C до 350 °C, эта процедура выполняется для снятия созданного при производстве внутреннего напряжения и, конечно, для повышения упругости витков изделия.

Вышеописанная процедура, как правило, осуществляется в селитровых ваннах, но может производится и в камерных электрических или нефтяных печах. В случае с электрическими печами время удержания составляет 10 минут, а в нефтяных — 40 минут.

https://youtube.com/watch?v=-tQzLA2VFPc

Чтобы нагреть пружины для закалки, их помещают в заранее нагретые до определённой температуры соляные ванны или камерные печи. Во избежание деформации крупноразмерных изделий они подвергаются нагреву в приспособлении, специально для этого предназначенном.

Малоразмерные пружины

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Если в печи отсутствует защитная атмосфера, пружины подлежат упаковке в изолирующей среде, а также выполняется заброс небольшим количеством древесного угля.

Охлаждение пружин производится в масле. В воде охлаждать крайне не рекомендуется, так как могут возникнуть трещины на поверхности. Если охлаждение в воде необходимо, то время выдержки должно составлять 2−3 секунды, после чего нужно поместить готовый продукт в масло.

https://youtube.com/watch?v=vfD5I4Trnx8

Отпуск малоразмерных пружин

Перед тем как отпустить пружины, их необходимо очистить от масла методом промывки содовым раствором или методом протирки в опилках. Если после очистки на поверхности пружин останется неудаленное масло, то при отпуске оно может вспыхнуть и изменять условия процедуры отпуска. Рекомендуемая температура отпуска — от 300 до 420 градусов по Цельсию. Крайние витки необходимо отжигать в свинцовой ванне.

Перед отпуском крупные пружины необходимо надеть на толстые трубы во избежание коррозии при нагреве.

Необходимо обращать внимание на поверхность материала, предназначенного для изготовления пружин. Всевозможные дефекты могут привести к трещинам, а обезуглероживание верхнего слоя приводит к снижению упругости изделия

Зачастую при использовании антикоррозийных покрытий, иногда используемых для нанесения, пружины становятся хрупкими из-за перенасыщения стали водородом. Очень сильно это замечается на пружине из проволоки или из лент малых сечений. Такая хрупкость называется травильной и исправляется путём нагрева готового продукта в сушильном шкафу при температуре 150−180 градусов по Цельсию в течение 1,5−2 часов.

При большом времени травления происходит настолько сильное насыщение металла водородом, что температурная обработка не помогает устранить хрупкость и возникает необходимость отжига пружин. Чтобы избежать перенасыщения стали водородом, следует отказаться от травления перед процессом покрытия, а необходимо подвергнуть их очистке струёй песка и нагревать только после покрытия методом, описанным выше.

Пружины из отожжённого металла

Если пружины будут изготавливаться из отожжённого металла, то тогда, скорее всего, может быть необходимо не только закалить металл, так как основную роль будет играть его твёрдость. Например, при использовании в производстве толстой (более 6 мм) проволоки есть необходимость производить отпуск при температуре около 720 градусов по Цельсию. Делается это для того, чтобы придать готовому изделию прочности и только затем произвести закалку. Касаемо тех деталей, что навиваются в разогретом виде: в любом случае, здесь необходима нормализация, которая выполняется в самом начале обработки металла, перед остальными процессами.

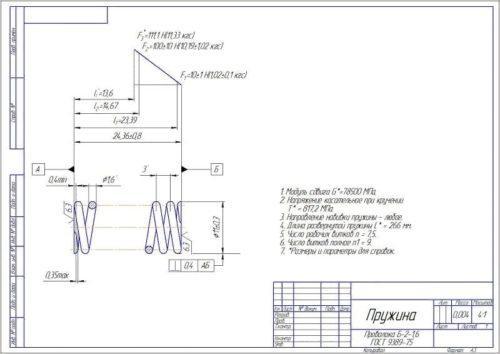

Изготовление пружины своими руками

Чтобы изготовить пружину в домашних условиях, необходимо определиться с такими характеристиками:

- маркой стали, из которой будет изготавливаться изделие;

- диаметром проволоки;

- количеством навиваемых витков;

- шагом витка.

Самодельное изделие может изготавливаться на оправке и с помощью шуруповерта. Понадобятся еще кусачки, молоток, тиски, источник нагрева (печь, газовая горелка, костер), среда для охлаждения и дополнительные приспособления.

Самый простой способ изготовления – это намотать провод на какой-либо стержень подходящего диаметра вручную. При этом необходимо следить за тем, чтобы витки плотно прилегали друг к другу.

Процесс изготовления пружины с помощью шуруповерта можно посмотреть на видео:

При изготовлении изделия своими руками необходимо придерживаться следующих простых правил:

- Проволока должна быть абсолютно ровной. Если изделие изготавливают из неровной или старой пружины, она обязательно должна быть выровнена.

- Проволока должна быть очищена от ржавчины, масел и других загрязнений. Для этого используют содовый раствор или химические средства, позволяющие растворить масла и снять ржавчину. Протирать проволоку рекомендуется опилками.

- Проволока диаметром более 2 мм перед навивкой должна быть подвергнута процедуре отжига путем нагрева докрасна (температура в пределах 400 °C) и охлаждения на воздухе.

- При намотке необходимо контролировать положение витков относительно друг друга. Они должны плотно прилегать один к одному.

Закалка пружин в домашних условиях может выполняться несколькими способами: с помощью газовой горелки, нагревом в печи, изготовленной из кирпича или камня, или просто в костре. Нагрев должен производиться до температуры около 870 °C. На глаз это определяется цветом проволоки: она в процессе нагрева делается почти белого цвета. Затем ее необходимо поместить в масло (трансформаторное, веретенное или другую жидкую среду), которое обеспечит медленное охлаждение. Напомним, что быстрое охлаждение может вызвать возникновение трещин, которые отрицательно скажутся на качестве пружины.

В производственных условиях пружины укладывают в сетчатую корзину, иногда предварительно прогрев их (зависит от марки стали). Эту корзину помещают в закалочную печь, которая нагрета до необходимой температуры и выдерживают определенное время с целью прогрева материала по всему сечению. С этой же целью пружины скрепляют проволокой или помещают в специальную обойму. Время выдержки для каждой марки стали рассчитывается и выбирается с учетом материала пружины и ее диаметра. На производстве обычно пользуются специальными диаграммами. Закалочная среда подбирается также в зависимости от этих параметров. Это может быть масло, жидкая закалочная среда, воздух и др. Жидкая среда представляет собой воду, в которую добавлены мел, известь или мыло в определенных количествах. Наличие в водной среде этих элементов позволяет уменьшить скорость охлаждения и избежать возникновения трещин в металле пружины.

Изготовленную кустарным способом пружину рекомендуется выдержать на протяжении некоторого времени в сжатом состоянии. Обычно время выдержки лежит в пределах от 20 до 40 часов.

Качество изготовления и надежность работы изготовленной в домашних условиях пружины зависит от технологии ее изготовления. Грамотно выполненная термообработка уменьшит остаточные деформации, увеличит упругость и вязкость. Закалить – это значит получить высокие качественные показатели, которые позволят использовать пружину в изделиях ответственного назначения.

Термообработка пружины с применением доступных средств показана на видео:

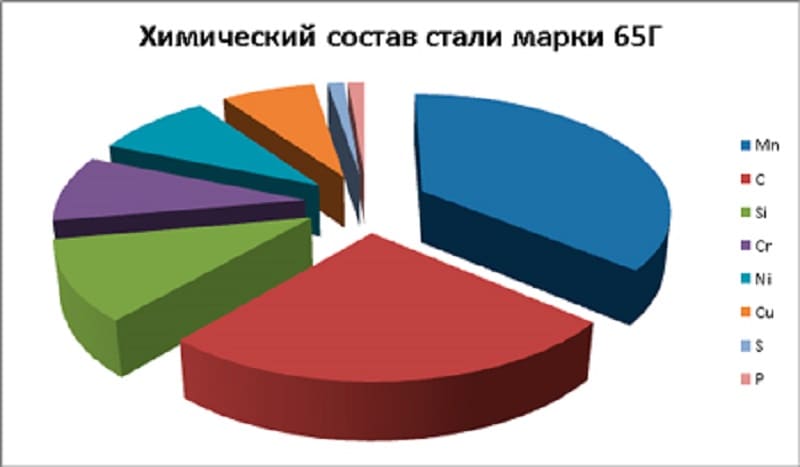

Химический состав

Марка рессорно-пружинной стали 65Г представляет совокупность из перечисленных ингредиентов:

- углерод (C) – 0,65-0,7%;

- кремний (Si) – 0,17-0,37%;

- марганец (Mn) – 0,9-1,2%;

- никель (Ni) и хром (Cr) – с лимитом в 0,25%;

- сера (S) и фосфор (P) – не более 0,035%;

- медь (Cu) – до 0,2%;

- железо (Fe) – 97%.

Химический состав марки 65Г

Главной задачей сделанной продукции является сохранение максимальной стойкости и упругости. Добиться такого эффекта можно при присоединении 1% марганца. Оставшиеся составляющие относятся к категории примесей, и добавляются в соответствии с государственными стандартами.

Характеристики стали 65×13

Сталь 65Х13 – высокоуглеродистый, высоколегированный сплав. Твердость металла прямо пропорциональна количеству углерода в ней. Главный легирующий компонент хром делает сталь нержавеющей.

Легирующие компоненты

Содержание примесей, кроме хрома, который указан в маркировке стали, в составе данного сплава незначительно, поэтому ножи легко поддаются заточке, а лезвие можно изготовить практически любой формы.

При производстве 65Х13 используют следующие примеси:

- Хром (Cr) – 12,00-14,00% – входит в состав любой нержавеющей стали, отвечает за устойчивость к коррозийным процессам, т.е. обеспечивает стойкость металла к воздействию воды и увеличивает стойкость к механическому износу.

- Марганец (Mn) – 0,25-0,8% – применяют на стадии производства стали. Он увеличивает твердость, стойкость к механическим воздействиям и ударным нагрузкам.

- Кремний (Si) – 0,20-0,5% – повышает упругость, стойкость к коррозии и сопротивление окислению при высоких температурах.

- Никель (Ni) – 0,5% – отвечает за прочность сплава.

- Фосфор (P) – 0,030% – является вредной технологической добавкой. При повышении его количества в сплаве увеличивается и прочность, и хрупкость металла.

- Сера (S) – 0,025% – тоже добавка, необходимая при выплавке стали. Делает металл хрупким и уменьшает антикоррозионные свойства, пластичность, стойкость к механическому износу.

Качественная нержавеющая сталь 65х13.

Для получения необходимых показателей в сплав могут добавляться следующие компоненты:

- Молибден (Mo) – повышает упругость, антикоррозионные свойства.

- Титан (Ti) – повышает прочностные характеристики стали, улучшает ее обрабатываемость и устойчивость к коррозии.

- Ванадий (V) – улучшает прочностные свойства сплава и увеличивает его твердость.

- Вольфрам (W) – улучшает режущие свойства лезвия. Этот компонент применяют в дорогих моделях ножей.

Твердость

Нержавеющая сталь 65Х13 благодаря своему составу имеет повышенную твердость. От этого параметра зависит износостойкость ножа, т.е. сохранение заточки.

Твердость ножа измеряется в единицах HRC по шкале Роквелла. 65Х13 соответствует значению от 54 до 59 HRC при правильной термообработке. Для определения этого показателя образец кладут под пресс и давят на него алмазным конусом (под углом 120°) или шариком с силой 150 кгс. Значения твердости 54-58 HRC соответствуют хорошим ножам универсального назначения.

Особо прочным изделиям присущ показатель 59-64 HRC. Например, твердость алмаза равна 100 HRC. Можно встретить в обозначении 2 цифры, в этом случае первое значение – для центра лезвия, второе – для кромки.

Высокие показатели твердости и прочности достигаются только в заводских условиях.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 7417-75, ГОСТ 7419-90, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 14959-79, TУ 14-1-2118-77, TУ 14-1-3287-81, TУ 14-1-3861-84, TУ 14-11-245-88, TУ 14-1-1271-75, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 17152-89, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Арматура, узлы и детали подвижного состава железных дорог | Д55 | ГОСТ 11530-93 |

| Листы и полосы | В33 | ГОСТ 1577-93, ГОСТ 4405-75, TУ 14-1-1832-76, TУ 14-1-2004-77, TУ 14-1-4118-86, TУ 14-1-417-72, TУ 14-1-4516-88, TУ 14-229-284-89, TУ 14-15-330-94, TУ 14-1-4118-2004 |

| Методы испытаний. Упаковка. Маркировка | Л19 | ГОСТ 19030-73 |

| Ленты | В34 | ГОСТ 2283-79, ГОСТ 10234-77, ГОСТ 21997-76, TУ 1231-004-20504276-2000, TУ 3-939-81, TУ 14-4-469-73, TУ 14-4-473-73, TУ 14-4-281-73 |

| Проволока стальная низкоуглеродистая | В71 | ГОСТ 3875-83 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 103-2006 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 9389-75, ГОСТ 11850-72, ГОСТ 26366-84, TУ 3-663-85, TУ 14-4-378-73, TУ 14-4-386-73, TУ 14-4-855-77 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

Общая информация о продукте

Значимый пункт, включенный в характеристику стали 65Г — это низкая стоимость. Именно благодаря этому все изделия из данного сплава пользуются огромным спросом.

Сам по себе материал принадлежит к группе пружинно-рессорных сталей. Лучше всего вещество поддается таким операциям, как воронение и чернение. Благодаря особым качествам стали материал чаще всего используется для производства разных метательных ножей, редко, но, все же, используется для основы при сборке ножей разделочного типа. Редкое использование сплава связано с тем, что он достаточно быстро покрывается ржавчиной и окисляется.

Стоит отметить, что закалка стали 65Г — это одна из основных процедур, так как сплав практически не боится высоких температур. Единственный минус, который может возникнуть при слишком сильном перегрева, это снижение ударной вязкости.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения. Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей. Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость. Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

- Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.

Структура стали 95Х18

Ледебуритные стали 90Х18МФ и 95Х18 относятся к мартенситному классу. Они упрочняются после закалки в результате мартенситного превращения. После полного отжига имеют ледебуритную структуру с избыточными карбидами. Микроструктура закаленной с 900-1250 °С стали состоит из мартенсита, аустенита и карбидов. Карбиды стали 90Х18МФ различаются морфологически: первичные, выделяющиеся из жидкой фазы, более крупные — вытянуты вдоль направления прокатки или ковки; вторичные — мелкие, выделяющиеся в процессе охлаждения по границам и в теле исходных аустенитных зерен. По мере повышения температуры нагрева под закалку количество остаточного аустенита увеличивается, изменение твердости имеет экстремальный характер. Максимальное значение твердости 57-58 HRC соответствует температуре закалки с 1050°С минимальное 26 HRC — температуре закалки с 1250 °С.

Влияние температуры закалки на свойства сталей 90Х18МФ (в числителе) и 95Х18 (в знаменателе)

| tзак, °С |

Остаточный аустенит γ, % |

Твердость HRC |

Диаметр аустенитного зерна, мкм |

Содержание хрома в твердом растворе, % |

|

900 |

<1 |

47 |

18 |

9,5 |

|

1000 |

— |

55/55 |

16 |

— |

|

1050 |

26/17 |

57/58 |

40 |

11,0 |

|

1100 |

-/32 |

54/55 |

— |

12,2 |

|

1150 |

76 |

40 |

35 |

— |

|

1200 |

— |

33 |

42 |

|

|

1250 |

93 |

26 |

63 |

16.4 |

Влияние температуры отпуска на свойства сталей 90Х18МФ (в числителе) и 95Х18 (в знаменателе) (закалка с 1040 °С)

| tотп, °С |

Остаточный аустенит γ, % |

Твердость HRC |

tотп, °С |

Остаточный аустенит γ, % |

Твердость HRC |

|

140 |

17/15 |

57/56 |

670 |

0/- |

33/- |

|

300 |

12/12 |

52/51 |

750 |

15/- |

27/- |

|

500 |

— |

55/- |

900 |

0/- |

60/- |

|

600 |

— |

40/- |

Для стали 90Х18МФ, после закалки в масле с 1040 °С с выдержкой 30 мин критические точки: Ac1 = 840 °С, Ac3 = 925 °С; Мн = 260 °С; МК =135 °С. После закалки с 1250 °С фазовых превращений не обнаружено, что свидетельствует о стабильности аустенита после такой закалки. Содержание хрома в твердом растворе в зависимости от температуры закалки с 900 до 1250 °С меняется от 9,5 до 16,4 %.Для стали 90Х18МФ после закалки с 900 °С размер первичных карбидов в среднем составляет 1,6-7,6 мкм, вторичных 0,4-0,8 мкм. С повышением температуры нагрева под закалку до 1150 °С размер первичных карбидов практически не изменяется. При контроле закаливаемости рекомендуется температура закалки 1050 °С; отпуска 140 °С для стали 90Х18МФ и 150-200 °С для стали 95X18. Для полного смягчения стали (~ 220 НВ) рекомендуется отжиг при 880-920 °С с замедленным охлаждением (скорость охлаждения 25 °С/ч), для улучшения обрабатываемости при точении рекомендуется отжиг при 730-760 °С. Следует избегать отпуска при 450- 600 °С, а также нагрева при закалке выше 1065 °С, вызывающего рост зерна, так как в обоих случаях наблюдается снижение ударной вязкости.

Сталь 65Г: характеристики и применение

Существуют виды сталей, имеющих ограниченное применение. Именно к ним относят рессорно — пружинную сталь 65Г. Её характеристики отличают высокие параметры упругости и стойкостью к износу.

Расшифровка стали

Буква Г означает, что основной легирующий элемент — марганец, а цифра 65 — это процентное содержание углерода в сплаве в сотых долях (0,65%)

Наличие марганца в таком количестве увеличивает упругость стали и ее сопротивление на разрыв.

ГОСТ

Эта сталь выпускается на основании ГОСТ14959-2016.

Действие этого документа относится к горячекатанному и кованному прокату. Кроме того, он регламентирует такую продукцию, как специальный прокат, который предназначен для производства пружинной и рессорной продукции. Этот ГОСТ нормирует химический состав проката.

Производители выпускают следующую номенклатуру продукции:

- сортовой прокат, в т. ч. фасонный — ГОСТ 14959-79;

- пруток калиброванный — ГОСТ 1051-73;

- серебрянка — ГОСТ 14955-77.

Кроме тог,о металлургические предприятия выпускают лист разной толщины, круги, полосы, прутки прочие виды изделий.

Аналоги стали 65Г

В качестве заменителя для стали 65Г можно использовать — 60С2А, 9ХС, 50ХФА, 60С2.

Зарубежные металлурги производят следующие аналоги:

- США — G15660;

- Германия — 66Mn4;

- Великобритания — 080A67;

- Китай — 65Mn.

Общие параметры

Вещества, входящие в этот материал и дальнейшая его термообработка обеспечивает:

- высокую стойкость к износу;

- хорошая ударная вязкость;

- сопротивление на разрыв;

- высокая стойкость к воздействию ударов.

Отсутствие большого количества легирующих элементов позволяет обеспечить относительно низкую цену этой стали.

Для получения заданных параметров сталь марки 65Г закаливают при температуре от 800 до 830 ºC. Отпуск выполняют при температуре от 160 до 200 ºC, такой отпуск называют высоким. Охлаждение выполняют на воздухе. Такие режимы термической обработки позволяют получить изделие с твёрдостью поверхности 45- 47 по HRC.

Технолог, проектируя процесс термообработки должен помнить, сталь 65Г и ее аналоги не опасаются перегрева, но при выполнении закаливания в верхних точках температурного диапазона может снизиться ударная вязкость.

Применение стали 65Г

Эта сталь и ее аналоги нашли свое применение во многих отраслях промышленности, например, в автомобилестроении, станкостроении и пр. Практически сталь 65Г и ее аналоги можно встретить в любом автомобиле, тракторе, станке, судне, то есть в любом оборудовании, в котором эксплуатируются рессоры, пружины, в том числе и тарельчатые и пр.

Как правило, твёрдость пружин лежит в диапазоне от 40 до 50 по Rc. ГОСТ определяет методики проверки, которые максимально приближены к реальным условиям их работ. Во время приемки пружинная продукция проходит испытания на растяжение, сжатие и пр. Более того, на поверхности готовых изделий недопустимо наличие рисок, царапин и пр. Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

Пружины, которые производят из проволоки, прошедшей термическую обработку, такую называют патентированной, или лент класса Н, П или В, подвергают операции дополнительного отпуска. Она необходима для устранения внутренних напряжений, которые возникают при их производстве. Кроме того, такая дополнительная обработка приводит к повышению упругости готовых изделий. Дополнительный отпуск выполняют в ваннах, наполненных селитрой, время отпуска составляет 5 — 10 минут. Кроме того, при отпуске с использованием электропечей, технологи должны отслеживать то, чтобы изделия прогревались равномерно, в противном случае, возможно, возникновение внутренних напряжений.

Изделия, произведённые из отожжённой стали, подвергаются операциям закаливания и отпуска. При этом отпуск выполняют при температуре до 720 ºC.

Пружины, предназначенные для закаливания, могут помещать или разогретые ванны, заполненные соляным раствором, или в камерные печи.

Существует ряд технологических особенностей при производстве пружинных изделий из стали 65Г. В частности, пружины небольшого размера, помещают в печи на специальных поддонах. Изделия большого размера на специальных приспособлениях, которые предотвращают появление коробления, это могут быть трубы соответствующего размера.

Имеет смысл отметить, что, кроме промышленности, сталь марки 65Г применяют для производства клинкового оружия — это специальные ножи для метания и турнирные мечи, используемые в исторических реконструкциях. Кстати, именно в этой сфере применения, проявляется один из недостатков этого сплава — низкая стойкость к воздействию коррозии. Именно поэтому клинки после использования проходят смазку касторовым маслом. Специалисты утверждают, что уход за клинковым оружием можно сравнить за правилами ухода за дамасской сталью.

Для изготовления, например, кухонных или охотничьих ножей эта сталь не лучшее решение, это вызвано рядом ее свойств.

Рейтинг: /5 —

голосов

Область применения стали 65×13

Сталь 65×13 применяется в пищевой, деревообрабатывающей, медицинской и других отраслях промышленности. Изделия из нее отвечают высоким требованиям к коррозионной стойкости и способны выдержать многократную термическую обработку, что необходимо, например, медицинским инструментам. Они не портятся в моечных машинах и не теряют своих качеств в хлорированной воде. На сталь не действуют пищевые кислоты и водяной пар до 600ºС.

Основное применение этой марки – использование в производстве клинков и ножей бытового и профессионального назначения. Ножи изготавливают для хозяек, рыбаков, охотников, туристов.

Пример популярного изделия – ножи из стали 65×13 для охоты и рыбалки “Ладья”, “Акула”, “Лев”. Благодаря материалу их лезвие не будет «крошиться» даже при частой эксплуатации. Форма клинка способствует правильному распределению нагрузки и облегчению процесса использования ножа. Рукоятка эргономичная. Стоимость находится в пределах цен среднего класса.