Гост 1050-88 прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. общие технические условия (с изменениями n 1, 2)

Содержание:

- Калиброванный прокат изготавливается

- КОНСТРУКЦИОННОЙ СТАЛИ ГОСТ

- ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

- Марки стали и химический состав

- ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

- 2.2. Характеристики, устанавливаемые потребителем

- (Поправка).

- 2.1. Характеристики базового исполнения

- 2.3. Характеристики, устанавливаемые по согласованию потребителя с изготовителем

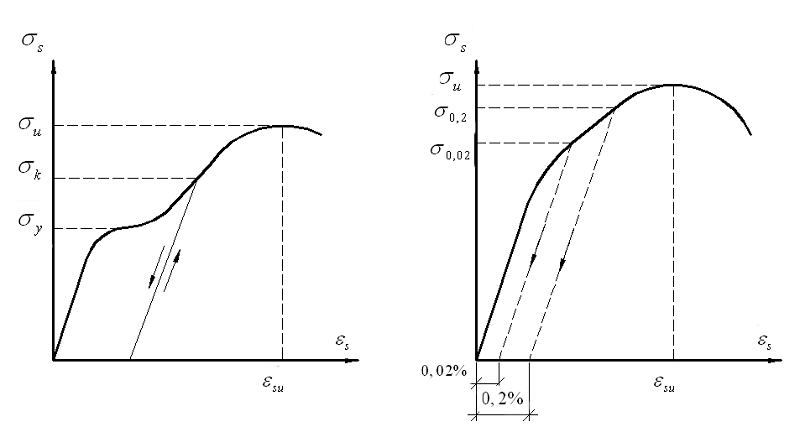

- Механические свойства и твердость (М2, ТВ2)

- 2.1.1—2.1.6. (Измененная редакция, Изм. № 1).

- ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

- 2.3.13—2.3.17. (Введены дополнительно).

- ПРАВИЛА ПРИЕМКИ

Калиброванный прокат изготавливается

- Прокат калиброванный из квадратного профиля размером 8,0 мм с полем допуска h11 ГОСТ 8559, с качеством поверхности гр. В из стали марок 10,20;

- Прокат калиброванный из круглого профиля диаметром 4,0-21,0 мм в мотках и диаметром 4,0-68,0 мм в прутках, с полем допуска h10, h11, h12 ГОСТ 7417-75, с качеством поверхности гр. Б и В ГОСТ 1051-73;

- Прокат калиброванный из шестигранного профиля размером “под ключ” 8,0-46,0 мм в прутках, с полем допуска h11 ГОСТ 8560-78, с качеством поверхности гр. В ГОСТ 1051-73.

Калиброванный прокат поставляется в нагартованном (нг) и отожженом (от) состояниях с выполнением требований по твердости ТВ2 и механическим свойствам М2 в соответствии с приведенной ниже таблицей.

КОНСТРУКЦИОННОЙ СТАЛИ ГОСТ

1050-88

Общие технические условия

Carbon structural quality steel gauged bars with special surface finish. General specifications

MKC 77.140.60

ОКП 09 5000, 11 4100, 11 5000

Дата введения 01.01.91

Настоящий стандарт устанавливает общие технические условия для горячекатаного и кованого сортового проката из углеродистой качественной конструкционной стали марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп) и 60 диаметром или толщиной до 250 мм, а также проката калиброванного и со специальной отделкой поверхности всех марок.

В части норм химического состава стандарт распространяется на другие виды проката, слитки, поковки, штамповки из стали марок, перечисленных выше, а также из стали марок 05кп, 08кп, 08пс, Юкп, Юпс, 11кп, 15кп, 15пс, 18кп, 20кп и 20пс.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 8.001-80 |

4.3 |

ГОСТ 7565-81 |

3.3 |

|

ГОСТ 8.326-89 |

4.3 |

ГОСТ 7566-94 |

2.5, 3.1, 3.4, 5.1, 5.1.1 |

|

ГОСТ 103-76 |

1.3, 2.1.1, приложение 1 |

ГОСТ 8559-75 |

1.3, приложение 1 |

|

ГОСТ 162-90 |

4.3 |

ГОСТ 8560-78 |

1.3, приложение 1 |

|

ГОСТ 166-89 |

4.3 |

ГОСТ 9012-59 |

4.9 |

|

ГОСТ 427-75 |

4.3 |

ГОСТ 9013-59 |

4.9а |

|

ГОСТ 1051-73 |

2.1.9, 2.5.1, приложение 1 |

ГОСТ 9454-78 |

4.10 |

|

ГОСТ 1133-71 |

1.3 |

ГОСТ 10243-75 |

4.14 |

|

ГОСТ 1497-84 |

4.10 |

ГОСТ 12359-99 |

4.1 |

|

ГОСТ 1763-68 |

4.15 |

ГОСТ 14955-77 |

1.3,2.1.9,2.5.1, приложение 1 |

|

ГОСТ 2216-84 |

4.3 |

ГОСТ 21120-75 |

2.2.12 |

|

ГОСТ 2590-88 |

1.3, приложение 1 |

ГОСТ 21650-76 |

5.1.1 |

|

ГОСТ 2591-88 |

1.3, приложение 1 |

ГОСТ 22536.0-87 |

4.1 |

|

ГОСТ 2789-73 |

4.9а |

ГОСТ 22536.1-88 |

4.1 |

|

ГОСТ 2879-2006 |

1.3 |

ГОСТ 22536.2-87 |

4.1 |

|

ГОСТ 3749-77 |

4.3 |

ГОСТ 22536.3-88 |

4.1 |

|

ГОСТ 4405-75 |

1.3 |

ГОСТ 22536.4-88 |

4.1 |

|

ГОСТ 5157-83 |

1.1, 1.3, приложение 1 |

ГОСТ 22536.5-87 |

4.1 |

|

ГОСТ 5378-88 |

4.3 |

ГОСТ 22536.6-88 |

4.1 |

|

ГОСТ 5639-82 |

4.17 |

ГОСТ 22536.7-88 |

4.1 |

|

ГОСТ 5657-69 |

4.16 |

ГОСТ 22536.8-87 |

4.1 |

|

ГОСТ 6507-90 |

4.3 |

ГОСТ 22536.9-88 |

4.1 |

|

ГОСТ 7417-75 |

1.3, приложение 1 |

ГОСТ 24597-81 |

5.1.1 |

|

ГОСТ 7502-98 |

4.3 |

ГОСТ 26877-91 |

4.3 |

|

ГОСТ 7564-97 |

4.6, 4.7 |

ГОСТ 27809-95 |

4.1 |

Марки стали и химический состав

| Марка стали | Содержание элементов, % | |||||||

|---|---|---|---|---|---|---|---|---|

| Углерод | Кремний | Марганец | Хром | Никель | Медь | Сера | Фосфор | |

| не более | ||||||||

| Нелегированная качественная сталь | ||||||||

| 08 | 0,05-0,12 | 0,17-0,37 | 0,35-0,65 | 0,10 | 0,30 | 0,30 | 0,035 | 0,030 |

| 10 | 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,15 | 0,30 | 0,30 | 0,035 | 0,030 |

| 15 | 0,12-0,19 | 0,17-0,37 | 0,35-0,65 | 0,25 | 0,30 | 0,30 | 0,035 | 0,030 |

| 20 | 0,17-0,24 | 0,17-0,37 | 0,35-0,65 | 0,25 | 0,30 | 0,30 | 0,035 | 0,030 |

| Нелегированная специальная сталь | ||||||||

| 25 | 0,22-0,30 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | 0,30 | 0,035 | 0,03 |

| 30 | 0,27-0,35 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | 0,30 | 0,035 | 0,03 |

| 35 | 0,32-0,40 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | 0,30 | 0,035 | 0,03 |

| 40 | 0,37-0,45 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | 0,30 | 0,035 | 0,03 |

| 45 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | 0,30 | 0,035 | 0,03 |

| 50 | 0,47-0,55 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | 0,30 | 0,035 | 0,03 |

| 50Г | 0,48-0,56 | 0,17-0,37 | 0,7-1,00 | 0,3 | 0,30 | 0,30 | 0,035 | 0,03 |

ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

- 77. Металлургия

- 77.140. Продукция из чугуна и стали

- 77.140.45 Нелегированные стали

- 77.140.60 Стальные прутки и катанка

- Статус документа:

- действует, введён в действие 01.01.2015

- Название на английском языке:

- Metal products from nonalloyed structural quality and special steels. General specification

- Дата актуализации информации по стандарту:

- 10.09.2019, в 14:13 (менее года назад)

- Вид стандарта:

- Основополагающие стандарты

- Дата начала действия ГОСТа:

- 2015-01-01

- Дата последнего издания документа:

- 2014-12-15

Коды документа ГОСТ 1050-2013:

- Код ОКП:

- 095000;114100;115000

- Код КГС:

- В32

- Число страниц:

- 37

- Назначение ГОСТ 1050-2013:

- Настоящий стандарт распространяется на металлопродукцию горячекатаную, кованую, калиброванную и со специальной отделкой поверхности, предназначенную для использования в различных отраслях промышленности.

В части требований к химическому составу стандарт распространяется на слитки, блюмы, слябы, катаные, кованые и непрерывнолитые заготовки, поковки, штамповки, листовой и другие виды проката.

Настоящий стандарт распространяется на металлопродукцию из стали марок 05кп, 08кп, 08пс, 10кп, 10пс, 11кп, 15кп, 15пс, 18кп, 20кп и 20пс только в части требований к химическому составу

- Документ разработан орг-ей:

- Федеральное агентство по техническому регулированию и метрологии

- Документ принят орг-ей:

- Межгосударственный Совет по стандартизации метрологии и сертификации, протокол №62-П

- Ключевые слова документа:

- гарантии изготовителя, горячекатаная, калиброванная, кованая, марки, маркировка, металлопродукция, методы испытаний, мотки, полосы, правила приемки, прутки, со специальной отделкой поверхности, сортамент, сталь конструкционная, сталь нелегированная качественная, сталь нелегированная специальная, технические требования, транспортирование, требования безопасности и охраны окружающей среды, упаковка, хранение

Нормативные ссылки из текста ГОСТ 1050-2013:

- Ссылки на ГОСТы:

- ГОСТ 103-2006 ГОСТ 1051-73 ГОСТ 1133-71 ГОСТ 1497-84 ГОСТ 1763-68 ГОСТ 2590-2006 ГОСТ 2591-2006 ГОСТ 2789-73 ГОСТ 2879-2006 ГОСТ 4405-75 ГОСТ 5157-83 ГОСТ 5639-82 ГОСТ 5657-69 ГОСТ 7417-75 ГОСТ 7564-97 ГОСТ 7565-81 ГОСТ 7566-94 ГОСТ 8559-75 ГОСТ 8560-78 ГОСТ 8817-82 ГОСТ 9012-59 ГОСТ 9013-59 ГОСТ 9454-78 ГОСТ 10243-75 ГОСТ 12349-83 ГОСТ 12354-81 ГОСТ 12359-99 ГОСТ 12361-2002 ГОСТ 14955-77 ГОСТ 17745-90 ГОСТ 18895-97 ГОСТ 21014-88 ГОСТ 21120-75 ГОСТ 21650-76 ГОСТ 22235-2010 ГОСТ 22536.0-87 ГОСТ 22536.1-88 ГОСТ 22536.2-87 ГОСТ 22536.3-88 ГОСТ 22536.4-88 ГОСТ 22536.5-87 ГОСТ 22536.6-88 ГОСТ 22536.7-88 ГОСТ 22536.8-87 ГОСТ 22536.9-88 ГОСТ 22536.10-88 ГОСТ 22536.11-87 ГОСТ 22536.12-88 ГОСТ 24597-81 ГОСТ 26877-2008 ГОСТ 27809-95 ГОСТ 28033-89 ГОСТ 30415-96 ГОСТ 28473-90

2.2. Характеристики, устанавливаемые потребителем

2.2.1. Прокат из стали марок 20, 25, 30, 35, 40, 45, 50 с массовой долей бора 0,002—0,006 %.

В этом случае в конце обозначения марки ставится буква Р.

2.2.2. Прокат из спокойной стали с массовой долей кремния 0,17—0,27 %.

2.2.3. Прокат мерной длины (МД).

2.2.4. Прокат длины, кратной мерной (КД).

2.2.5. Прокат калиброванный и со специальной отделкой поверхности с полем допуска Ы2.

2.2.6. Сортовой прокат в термически обработанном состоянии (отожженный, высокоотпущен-ный, нормализованный, нормализованный с отпуском) — ТО.

2.2.7. Прокат с качеством поверхности группы 1ГП — без раскатанных пузырей и загрязнений (волосовин) и с испытанием на горячую осадку (65).

Прокат предназначен преимущественно для горячей осадки, высадки и штамповки.

Испытание проката размером св. 80 мм изготовитель может не проводить.

2.2.8. Прокат из стали марок 25, 30, 35, 40, 45, 50 с контролем ударной вязкости (КУВ) на

термически обработанных (закалка+отпуск) образцах.

Нормы ударной вязкости должны соответствовать указанным в табл. 4.

2.2.9. Прокат калиброванный в нагартован-ном или термически обработанном состоянии с нормированными механическими свойствами (М2) в соответствии с требованиями, указанными в табл. 5.

Таблица 4

|

Марка стали |

Ударная вязкость KCU, Дж/см2 (кгс ■ м/см2), не менее |

|

25 |

88(9) |

|

30 |

78(8) |

|

35 |

69(7) |

|

40 |

59(6) |

|

45 |

49(5) |

|

50 |

38(4) |

Таблица 5

Механические свойства проката, не менее

|

Марка |

нагартованного |

отожженного или высокоотпущенного |

||||

|

стали |

Временное |

Временное |

||||

|

сопротивление |

Относительное |

Относительное |

сопротивление |

Относительное |

Относительное |

|

|

разрыву ов, Н/мм2 (кгс/мм2) |

удлинение 65, % |

сужение д/, % |

разрыву ов, Н/мм2 (кгс/мм2) |

удлинение 65 , % |

сужение д/, % |

|

|

10 |

410(42) |

8 |

50 |

290(30) |

26 |

55 |

|

15 |

440(45) |

8 |

45 |

340(35) |

23 |

55 |

|

20 |

490(50) |

7 |

40 |

390(40) |

21 |

50 |

|

25 |

540(55) |

7 |

40 |

410(42) |

19 |

50 |

|

30 |

560(57) |

7 |

35 |

440(45) |

17 |

45 |

|

35 |

590(60) |

6 |

35 |

470(48) |

15 |

45 |

|

40 |

610(62) |

6 |

35 |

510(52) |

14 |

40 |

|

45 |

640(65) |

6 |

30 |

540(55) |

13 |

40 |

|

50 |

660(67) |

6 |

30 |

560(57) |

12 |

40 |

2.2.10. Прокат с нормированной в баллах макроструктурой (КМС) в соответствии с требованиями, указанными в табл. 6.

Таблица 6

Макроструктура стали в баллах, не более

|

Центральная пористость |

Точечная неоднород ность |

Ликваци- онный квадрат |

Общая пятнистая ликвация |

Краевая пятнистая ликвация |

Подусадочная ликвация для проката размером |

Подкор ковые пузыри |

Межкрис- таллитные трещины |

|

до 70 мм |

св.70 мм |

||||||

|

3 |

3 |

3 |

2 |

1 |

1 |

2 |

Не допускаются |

Примечание. Для проката размером 70 мм и более с качеством поверхности группы ЗГП допускаются подкорковые пузыри балла 2 на глубину не более У2 допуска на диаметр или толщину.

(Поправка).

2.2.11. Прокат с нормируемой твердостью (ТВ2) в соответствии с требованиями, приведенными в табл. 7.

Таблица 7

|

Число твердости НВ, не более |

||||

|

для горячекатаного и кованого |

для калиброванного проката и со специальной |

|||

|

Марка стали |

проката |

отделкой поверхности |

||

|

без термической обработки |

после отжига или высокого отпуска |

нагартованного |

отожженного или высокоотпущенного |

|

|

08 |

131 |

— |

179 |

131 |

|

10 |

143 |

— |

187 |

143 |

|

15 |

149 |

— |

197 |

149 |

|

20 |

163 |

— |

207 |

163 |

|

25 |

170 |

— |

217 |

170 |

|

30 |

179 |

— |

229 |

179 |

|

35 |

207 |

— |

229 |

187 |

|

40 |

217 |

187 |

241 |

197 |

|

45 |

229 |

197 |

241 |

207 |

|

50 |

241 |

207 |

255 |

217 |

|

55 |

255 |

217 |

269 |

229 |

|

58(55пп) |

255 |

217 |

— |

— |

|

60 |

255 |

229 |

269 |

229 |

2.2.12. Прокат с ультразвуковым контролем (УЗК) внутренних дефектов по ГОСТ 21120.

2.2.13. Прокат с обеспечением свариваемости (ГС).

2.2.14. Прокат из стали марок 35, 40, 45, 50, 55, 58 (55пп), 60, предназначенный для поверхностной закалки токами высокой частоты, с обезуглероживанием (феррит+переходная зона) не более 1,5 % диаметра или толщины на сторону (1C).

2.1. Характеристики базового исполнения

2.1.1. Прокат сортовой немерной длины (НД) с предельными отклонениями для обычной точности размеров, кривизны, овальности и других требований к форме, серповидности и отклонения от плоскостности класса 2 по ГОСТ 103 (для полосы).

2.1.2. Прокат калиброванной немерной длины (НД) с предельными отклонениями для поля допуска — hi 1, овальностью — не более предельных отклонений по диаметру.

2.1.3. Прокат со специальной отделкой поверхности немерной длины (НД) с предельными отклонениями для поля допуска — hi 1, овальностью — не более половины предельных отклонений по диаметру.

2.1.4. Прокат сортовой без термической обработки, калиброванный и со специальной отделкой поверхности нагартованный — НГ или термически обработанный (отожженный, высокоотпущен-ный, нормализованный, нормализованный с отпуском, закаленный с отпуском) — ТО.

2.1.5. Прокат сортовой двух групп качества поверхности: 2ГП и ЗГП. Прокат группы качества поверхности 2ГП предназначен преимущественно для горячей обработки давлением, группы ЗГП — преимущественно для холодной механической обработки.

(Поправка).

2.1.6. На поверхности проката группы качества поверхности 2ГП не должно быть раскатанных пузырей, прокатных плен, закатов, трещин, загрязнений, трещин напряжения.

2.3. Характеристики, устанавливаемые по согласованию потребителя с изготовителем

2.3.1. Прокат с уменьшенными по сравнению с приведенными в табл.1 пределами по массовой доле углерода, но не менее 0,05 %.

2.3.2. Прокат с уменьшенными по сравнению с приведенными в табл.1 пределами по массовой доле углерода, но не менее 0,05 %, без учета допускаемых отклонений в готовом прокате, указанных в табл.2.

2.3.3. Прокат с массовой долей серы 0,020—0,040 %.

2.3.4. Прокат с массовой долей серы не более 0,025 %.

2.3.5. Прокат с массовой долей фосфора не более 0,030 %.

2.3.6. Прокат с массовой долей меди не более 0,25 %.

2.3.7. Сортовой прокат диаметром или толщиной свыше 30 до 140 мм с удалением заусенцев (УЗ) и смятых концов.

2.3.8. Нагартованный прокат с повышенной на 15 НВ по сравнению с приведенными в табл. 7 твердостью (ТВЗ).

2.3.9. Прокат с нормированными механическими свойствами (М3), определяемыми на образцах, вырезанных из термически обработанных заготовок (закалка+отпуск), указанного в заказе размера, в соответствии с требованиями табл. 8.

Таблица 8

Механические свойства проката размером

|

Марка стали |

до 16 |

ММ |

от 16 до 40 мм |

от 40 до |

100 мм |

|||||||

|

Предел текучести ст, Н/мм2 (кгс/мм2) не менее |

Временное сопротивление разрыву ов, Н/мм2 (кгс/мм2) |

Относительное удлинение 65, % |

Работа удара KU, Дж (кгс■м) |

Предел текучести от, Н/мм2 (кгс/мм2) |

Временное сопротивление разрыву Н/мм2 (кгс/мм2) |

Относительное удлинение 65, % |

Работа удара KU, Дж (кгс ■ м) |

Предел текучести от, Н/мм2 (кгс/мм2) |

Временное сопротивление разрыву Н/мм2 (кгс/мм2) |

Относительное удлинение 65, % |

Работа удара KU, Дж (кгс■м) |

|

|

не менее |

не менее |

не менее |

||||||||||

|

25 |

375 |

550-700 |

19 |

35 |

315 |

500-650 |

21 |

35 |

_ |

_ |

_ |

_ |

|

(38) |

(56-71) |

(3,5) |

(32) |

(51-66) |

(3,5) |

|||||||

|

30 |

400 |

600-750 |

18 |

30 |

355 |

550-700 |

20 |

30 |

295 |

500-650 |

21 |

30 |

|

(П) |

(61-76) |

(3,0) |

(36) |

(56-71) |

(3,0) |

(30) |

(51-66) |

(3,0) |

||||

|

35 |

430 |

630-780 |

17 |

25 |

380 |

600-750 |

19 |

25 |

315 |

550-700 |

20 |

25 |

|

(44) |

(64-80) |

(2,5) |

(39) |

(61-76) |

(2,5) |

(32) |

(56-71) |

(2,5) |

||||

|

40 |

460 |

650-800 |

16 |

20 |

400 |

630-780 |

18 |

20 |

355 |

600-750 |

19 |

20 |

|

(47) |

(66-82) |

(2,0) |

(41) |

(64-80) |

(2,0) |

(36) |

(61-76) |

(2,0) |

||||

|

45 |

490 |

700-850 |

14 |

15 |

430 |

650-800 |

16 |

15 |

375 |

630-780 |

17 |

15 |

|

(50) |

(71-87) |

(1,5) |

(44) |

(66-82) |

(1,5) |

(38) |

(64-80) |

(1,5) |

||||

|

50 |

520 |

750-900 |

13 |

— |

460 |

700-850 |

15 |

— |

400 |

650-800 |

16 |

— |

|

(53) |

(76-92) |

(47) |

(71-87) |

(41) |

(66-82) |

|||||||

|

55 |

550 |

800-950 |

12 |

— |

490 |

750-900 |

14 |

— |

420 |

700-850 |

15 |

— |

|

(56) |

(82-97) |

(50) |

(76-92) |

(43) |

(71-87) |

|||||||

|

60 |

580 |

850-1000 |

11 |

— |

520 |

800-950 |

13 |

— |

450 |

750-900 |

14 |

— |

|

(59) |

(87-102) |

(53) |

(82-97) |

(46) |

(76-92) |

Примечания.

1. Нормы механических свойств до 01.01.92 не являются браковочными, определение обязательно.

2. Механические свойства стали 30 распространяются на прокат размером до 63 мм.

3. Значения механических свойств приведены для проката круглого сечения. Для прямоугольных сечений диапазоны эквивалентных диаметров приведены в приложении 2.

Таблица 8а

2.3.10. Прокат с нормированной прокаливаемостью (ПР) в соответствии с приложениями 3 и 4.

2.3.11. Прокат из стали марок 35, 40, 45, 50, 55, 58 (55пп), 60, предназначенный для поверхностной закалки токами высокой частоты, с обезуглероживанием (феррит+переходная зона) не более 0,5 % диаметра или толщины на сторону (2С).

2.3.12. Прокат в травленом состоянии (Т).

Механические свойства и твердость (М2, ТВ2)

| Марки стали | Механические свойства (М2) и твердость (ТВ2) калиброванного проката | |||||||

|---|---|---|---|---|---|---|---|---|

| Нагартованный (нг) | Отожженный (то/от) | |||||||

| Механические свойства (М2), не менее | Число твердости (ТВ2), НВ, не более | Механические свойства (М2), не менее | Число твердости (ТВ2), НВ, не более | |||||

| Временное сопротивление, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | Временное сопротивление, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | |||

| 08 | — | — | — | 179 | — | — | — | 131 |

| 10 | 410 | 8 | 50 | 187 | 290 | 26 | 55 | 143 |

| 15 | 440 | 8 | 45 | 197 | 340 | 23 | 55 | 149 |

| 20 | 490 | 7 | 40 | 207 | 390 | 21 | 50 | 163 |

| 25 | 540 | 7 | 40 | 217 | 410 | 19 | 50 | 170 |

| 30 | 560 | 7 | 35 | 229 | 440 | 17 | 45 | 179 |

| 35 | 590 | 6 | 35 | 229 | 470 | 15 | 45 | 187 |

| 40 | 610 | 6 | 35 | 241 | 510 | 14 | 40 | 197 |

| 45 | 640 | 6 | 30 | 241 | 540 | 13 | 40 | 207 |

| 50 | 660 | 6 | 30 | 255 | 560 | 12 | 40 | 217 |

| 50Г | — | — | — | — | — | — | — | 241 |

2.1.1—2.1.6. (Измененная редакция, Изм. № 1).

2.1.6.1. Дефекты на поверхности должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов, считая от фактического размера, не должна превышать:

половины допуска на размер — для проката размером менее 80 мм;

допуска на размер — для проката размером от 80 до 140 мм;

5 % диаметра или толщины — для проката размером от 140 до 200 мм;

6 % диаметра или толщины — для проката размером более 200 мм.

В одном сечении проката размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины.

2.1.6.2. На поверхности проката допускаются без зачистки отдельные риски, вмятины и рябизна глубиной в пределах половины допуска на размер, а также раскатанные пузыри и загрязнения (волосовины) глубиной, не превышающей Уд допуска на размер, но не более 0,20 мм, считая от фактического размера.

2.1.7. На поверхности проката с качеством поверхности группы ЗГП допускаются местные дефекты глубиной, не превышающей минусового предельного отклонения на размер для проката размером менее 100 мм; допуска на размер — для проката размером 100 мм и более.

Глубину залегания дефектов считают от номинального размера.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Марки и химический состав стали по ковшевой пробе должны соответствовать приведенным в табл.1.

Т аблица 1

|

Марка стали |

Массовая доля элементов, % |

|||

|

углерода |

кремния |

марганца |

хрома, не более |

|

|

05кп |

Не более 0,06 |

Не более 0,03 |

Не более 0,40 |

0,10 |

|

08кп |

0,05-0,12 |

Не более 0,03 |

0,25-0,50 |

0,10 |

|

08пс |

0,05-0,11 |

0,05-0,17 |

0,35-0,65 |

0,10 |

|

08 |

0,05-0,12 |

0,17-0,37 |

0,35-0,65 |

0,10 |

|

Юкп |

0,07-0,14 |

Не более 0,07 |

0,25-0,50 |

0,15 |

|

Юпс |

0,07-0,14 |

0,05-0,17 |

0,35-0,65 |

0,15 |

|

10 |

0,07-0,14 |

0,17-0,37 |

0,35-0,65 |

0,15 |

|

11кп |

0,05-0,12 |

Не более 0,06 |

0,30-0,50 |

0,15 |

|

Юкп |

0,12-0,19 |

Не более 0,07 |

0,25-0,50 |

0,25 |

|

Юпс |

0,12-0,19 |

0,05-0,17 |

0,35-0,65 |

0,25 |

|

15 |

0,12-0,19 |

0,17-0,37 |

0,35-0,65 |

0,25 |

|

Юкп |

0,12-0,20 |

Не более 0,06 |

0,30-0,50 |

0,15 |

|

20кп |

0,17-0,24 |

Не более 0,07 |

0,25-0,50 |

0,25 |

|

20пс |

0,17-0,24 |

0,05-0,17 |

0,35-0,65 |

0,25 |

|

20 |

0,17-0,24 |

0,17-0,37 |

0,35-0,65 |

0,25 |

|

25 |

0,22-0,30 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

30 |

0,27-0,35 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

35 |

0,32-0,40 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

40 |

0,37-0,45 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

45 |

0,42-0,50 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

50 |

0,47-0,55 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

55 |

0,52-0,60 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

58(55пп) |

0,55-0,63 |

0,10-0,30 |

Не более 0,20 |

0,15 |

|

60 |

0,57-0,65 |

0,17-0,37 |

0,50-0,80 |

0,25 |

Издание официальное

Перепечатка воспрещена

Издательство стандартов, 1989 СТАНДАРТИНФОРМ, 2010

Продолжение таблицы 1

|

Марка стали |

Массовая доля элементов, % |

|||

|

углерода |

кремния |

марганца |

хрома, не более |

|

|

58(55пп) 60 |

0,55-0,63 0,57-0,65 |

0,10-0,30 0,17-0,37 |

Не более 0,20 0,50-0,80 |

0,15 0,25 |

Примечания:

1. По степени раскисления сталь обозначают: кипящую — кп, полуспокойную — пс, спокойную — без индекса.

2. Сталь марки 05кп не допускается к применению во вновь создаваемой и модернизируемой технике.

3. Профиль для косых шайб по ГОСТ 5157 изготавливают из стали марок 20 и 35.

2.3.13—2.3.17. (Введены дополнительно).

2.4. Допускается в технических условиях на конкретную продукцию предусматривать дополнительные или повышенные характеристики, не предусмотренные настоящим стандартом.

Перечень дополнительных характеристик приведен в приложении 5.

2.5. Маркировка и упаковка проката — по ГОСТ 7566.

2.5.1. Упаковка калиброванного проката — по ГОСТ 1051, со специальной отделкой поверхности — по ГОСТ 14955.

2.5.2. Маркировку наносят непосредственно на продукцию, если продукция не подлежит упаковке, и на ярлык, если продукция упакована в связки, мотки и бухты.

|

Марка стали |

Твердость по Роквеллу, HRC, не менее |

|

45 |

45 |

|

50, 50А |

50 |

ПРАВИЛА ПРИЕМКИ

3.1. Прокат принимают партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при изготовлении в термически обработанном состоянии).

По согласованию изготовителя с потребителем партии формируются из стали одной марки нескольких плавок одного размера.

Каждую партию сопровождают документом о качестве по ГОСТ 7566.

При использовании для полуспокойной стали других (кроме кремния) раскислителей делают соответствующее указание в документе о качестве.

Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответствии с пи. 2.2 и 2.3, в документе о качестве указывают результаты испытаний по заказываемым показателям.

3.2. Прокат подвергают приемосдаточным испытаниям.

3.3. Для проверки качества от партии проката отбирают:

1) для химического анализа — пробы по ГОСТ 7565. Контроль остаточных меди, никеля, хрома, мышьяка и азота изготовитель проводит периодически не реже одного раза в квартал. При изготовлении стали с учетом марганцевого эквивалента контроль остаточных меди, никеля и хрома проводят на каждой плавке;

2) для контроля качества поверхности и размеров — все прутки, полосы и мотки;

3) для контроля макроструктуры по излому или травлением, для испытания на ударный изгиб, определения глубины обезуглероженного слоя — два прутка, полосы или мотка;

4) для проверки твердости — 2 % прутков, полос или мотков, но не менее 3 шт;

5) для испытания на растяжение — один пруток, полосу или моток для контроля в нормализованном состоянии, два прутка, две полосы или два мотка для контроля в нагартованном, отожженном, высокоотпущенном или закаленном с отпуском состоянии;

6) для определения прокаливаемости — один пруток, полосу или моток от плавки-ковша стали всех марок, не содержащих бор, и два прутка, две полосы или два мотка от плавки-ковша стали марок, содержащих бор;

7) для определения величины зерна — один пруток, полосу или моток от плавки-ковша;

8) для испытания на осадку — три прутка, полосы или мотка;

9) Для определения твердости после закалки — два продольных образца от плавки.

(Измененная редакция, Изм. № 1).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания по ГОСТ 7566.

Результаты повторных испытаний распространяют на всю партию.