Гост 380-2005. сталь углеродистая обыкновенного качества. марки

Содержание:

- Требования к химическому составу стали

- Химический состав

- Другие сплавы из категории Сталь конструкционная углеродистая обыкновенного качества

- Механические свойства

- Применение стали

- Механическая обработка

- Химические и физические свойства

- Химический состав

- ГОСТ 380-88

- 3 Обозначение стали Ст3: старые и новые

- Виды сталей и особенности их маркировки

- Механическая обработка

Требования к химическому составу стали

Химический состав стали (основные элементы) по анализу ковшевой пробы должен соответствовать нормам по ГОСТ 380-2005, указанным в таблице ниже

|

Марка стали |

Массовая доля химических элементов, % |

||

|

углерода |

марганца |

кремния |

|

|

Ст0 |

Не более 0,23 |

— |

— |

|

Ст1кп |

0,06-0,12 |

0,25-0,50 |

Не более 0,05 |

|

Ст1пс |

0,06-0,12 |

0,25-0,50 |

0,05-0,15 |

|

Ст1сп |

0,06-0,12 |

0,25-0,50 |

0,15-0,30 |

|

Ст2кп |

0,09-0,15 |

0,25-0,50 |

Не более 0,05 |

|

Ст2пс |

0,09-0,15 |

0,25-0,50 |

0,05-0,15 |

|

Ст2сп |

0,09-0,15 |

0,25-0,50 |

0,15-0,30 |

|

Ст3кп |

0,14-0,22 |

0,30-0,60 |

Не более 0,05 |

|

Ст3пс |

0,14-0,22 |

0,40-0,65 |

0,05-0,15 |

|

Ст3сп |

0,14-0,22 |

0,40-0,65 |

0,15-0,30 |

|

Ст3Гпс |

0,14-0,22 |

0,80-1,10 |

Не более 0,15 |

|

Ст3Гсп |

0,14-0,20 |

0,80-1,10 |

0,15-0,30 |

|

Ст4кп |

0,18-0,27 |

0,40-0,70 |

Не более 0,05 |

|

Ст4пс |

0,18-0,27 |

0,40-0,70 |

0,05-0,15 |

|

Ст4сп |

0,18-0,27 |

0,40-0,70 |

0,15-0,30 |

|

Ст5пс |

0,28-0,37 |

0,50-0,80 |

0,05-0,15 |

|

Ст5сп |

0,28-0,37 |

0,50-0,80 |

0,15-0,30 |

|

Ст5Гпс |

0,22-0,30 |

0,80-1,20 |

Не более 0,15 |

|

Ст6пс |

0,38-0,49 |

0,50-0,80 |

0,05-0,15 |

|

Ст6сп |

0,38-0,49 |

0,50-0,80 |

0,15-0,30 |

В стали марок Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп допускается снижение нижнего предела массовой доли марганца на 0,10% для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств.

В стали марок Ст3кп, Ст3пс и Ст3сп, предназначенной для изготовления сортового и фасонного проката, кроме поставляемого для судостроения и вагоностроения, допускается снижение нижнего предела массовой доли марганца до 0,25%, а нижний предел массовой доли углерода не нормируется при условии обеспечения требуемого уровня механических свойств.

В стали марок Ст2кп, Ст3кп и Ст4кп, предназначенной для изготовления сортового и фасонного проката, допускается повышение массовой доли кремния до 0,07%.

При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремний, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05%. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремний, указывают в документе о качестве.

Массовая доля хрома, никеля и меди в стали всех марок, кроме Ст0, должна быть не более 0,30% каждого. В стали марки Ст0 массовая доля хрома, никеля и меди не нормируется.

В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40%, хрома и никеля — до 0,35% каждого. При этом в стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20%.

Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050%, фосфора — не более 0,040%. В стали марки Ст0 массовая доля серы должна быть не более 0,060%, фосфора — не более 0,070%.

Массовая доля азота в стали должна быть не более:

- выплавленной в электропечах — 0,012%;

- мартеновской и конвертерной — 0,010%.

Допускается повышение массовой доли азота в стали до 0,013%, при условии снижения нормы массовой доли фосфора не менее чем на 0,005% при каждом повышении массовой доли азота на 0,001%.

Массовая доля мышьяка в стали всех марок, кроме Ст0, должна быть не более 0,080%. Массовая доля мышьяка в стали марки Ст0 не нормируется.

Предельные отклонения по химическому составу готового проката, слитков, заготовок, поковок и изделий дальнейшего передела должны соответствовать нормам, указанным в таблице ниже

|

Наименование элемента |

Предельное отклонение по химическому составу, % |

|

|

кипящая сталь |

полуспокойная и спокойная сталь |

|

|

Углерод |

±0,03 |

+0,03 -0,02 |

|

Марганец |

+0,05 |

+0,05 |

|

-0,04 |

-0,03 |

|

|

Кремний |

— |

+0,03 -0,02 |

|

Фосфор |

+0,006 |

+0,005 |

|

Сера |

+0,006 |

+0,005 |

|

Азот |

+0,002 |

+0,002 |

Химический состав

Химический состав стали Ст3кп по плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в ().

| углерода | марганца | кремния | серы | фосфора | хрома | никеля | меди | мышьяка | азота |

| Массовая доля, % | Массовая доля элемента, %, не более | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 0,14-0,22 | 0,30-0,60 | 0,05 | 0,050 | 0,040 | 0,30 | 0,08 | 0,010 | ||

| Предельные отклонения по массовой доле элементов, % | |||||||||

| +0,03 | +0,050−0,040 | — | +0,006 | — | +0,002 |

Примечания:

Допускается снижение нижнего предела массовой доли марганца на 0,10 % для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств ().

Допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижний предел массовой доли углерода не нормируется, если плавка предназначена для изготовления сортового и фасонного проката, кроме поставляемого для судостроения и вагоностроения, при условии обеспечения требуемого уровня механических свойств ().

Допускается повышение массовой доли кремния до 0,07 % в плавках, предназначенных для изготовления сортового и фасонного проката ().

Допускается увеличение массовой доли меди до 0,40 %, хрома и никеля — до 0,35 % каждого, в стали, изготовленной скрап-процессом, при этом массовая доля углерода должна быть не более 0,20 % ().

Допускается увеличение массовой доли азота до 0,012 % при выплавке стали в электропечах и до 0,013 %, при условии снижения нормы массовой доли фосфора не менее чем на 0,005 % при каждом повышении массовой доли азота на 0,001 % ().

Методы отбора проб для определения химического состава стали — по ГОСТ 7565, химический анализ стали — по ГОСТ 12359, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0- ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

Определение массовой доли хрома, никеля, меди, мышьяка, азота и кремния допускается не проводить при условии гарантии обеспечения норм изготовителем ().

Другие сплавы из категории Сталь конструкционная углеродистая обыкновенного качества

| Марка сплава | ГОСТ | Хим. состав |

|---|---|---|

| ВСт2кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| ВСт2пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| ВСт2сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.25-0.5%Si0.12-0.3%C0.09-0.1%… |

| ВСт3Гпс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| ВСт3кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| ВСт3пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| ВСт3сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.8%Mn0.4-0.65%C0.14-0.2%Si0.12-0.3%… |

| ВСт4кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| ВСт4пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| ВСт5пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| ВСт5сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| ВСт6пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| ВСт6сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

| Ст0 | ГОСТ 380 — 2005 | Feот 99.6%… |

| Ст1кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.06-0.1%… |

| Ст1пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.06-0.1%Si0.05-0.1%… |

| Ст1сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%Si0.15-0.3%C0.06-0.1%… |

| Ст2кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| Ст2пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| Ст2сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%C0.09-0.1%Si0.015-0.3%… |

| Ст3Гпс | ГОСТ 380 — 2005 | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| Ст3Гсп | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.1%Si0.15-0.3%C0.14-0.2%… |

| Ст3кп | ГОСТ 380 — 2005 | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| Ст3пс | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| Ст3сп | ГОСТ 380 — 2005 | Feот 97.8%Mn0.4-0.65%Si0.15-0.3%C0.14-0.2%… |

| Ст4кп | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| Ст4пс | ГОСТ 380 — 2005 | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| Ст4сп | ГОСТ 380 — 2005 | Feот 97.7%Mn0.4-0.7%C0.18-0.2%Si0.15-0.3%… |

| Ст5Гпс | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.2%C0.22-0.3%… |

| Ст5пс | ГОСТ 380 — 2005 | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| Ст5сп | ГОСТ 380 — 2005 | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| Ст6пс | ГОСТ 380 — 2005 | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| Ст6сп | ГОСТ 380 — 2005 | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

Механические свойства

Механические свойства сортового и фасонного проката из стали Ст3сп (Ст3сп5) при растяжении, ударная вязкость, а также условия испытаний на изгиб должны соответствовать требованиям ().

| Толщина,мм | Механические характеристики | Изгиб до параллель-ности сторон (а — толщина образца, d — диаметр оправки) | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Ударная вязкость KCV, Дж/см² (кгс·м/см²) | |

| Предел текучести σт, МПа (кгс/мм²) | Временное сопротив-ление σв, МПа (кгс/мм²) | Относи-тельное удли-нение δ5, % | при температуре, °С | после механи-ческого старения | при температуре, °С |

| +20 | −20 | +20 | |||

| не менее | не менее | ||||

| Механические свойства сортового и фасонного проката | |||||

|---|---|---|---|---|---|

| До 5 включ. | 255 (26) | 380-490 (39-50) | 26 | d = a | — |

| Св. 5 до 10 включ. | 108 (11) | 49 (5) | 49 (5) | 34 (3,5) | |

| Св. 10 до 20 включ. | 245 (25) | 370-480 (38-49) | — | ||

| Св. 20 до 40 включ. | 235 (24) | 25 | d = 2a | ||

| Св. 40 до 100 включ. | 225 (23) | 23 | |||

| Св. 100 | 205 (21) |

- Примечания:

- По согласованию изготовителя с потребителем допускается снижение предела текучести на 10 Н/мм² (1 кгс/мм²) для фасонного проката толщиной свыше 20 мм.

- По согласованию изготовителя с потребителем допускается снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм² (5 кгс/мм²), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице

Применение стали

Характеристики стали СТ3КП обеспечивают эффективность применения материала при изготовлении несущих и второстепенных конструкций, деталей машин и оборудования. Использовать ее можно исключительно при плюсовой температуре среды. Более универсальные изделия получают из проката 5 категории. Их можно применять при температуре -40/+425 градусов, а также при действии переменной нагрузки.

Шпунт Ларсена из СТ3КП

Создание сложных конструкций предполагает проведение термообработки в качестве заключительной стадии производства. Наибольшей популярностью пользуется отжиг, позволяющий снизить напряжения в элементах после сварки.

Область применения СТ3КП охватывает изготовление арматуры Ат-400С. Листы, произведенные из сплава, подвергают холодной штамповке без снижения технических характеристик. Наибольшее распространение получили корыта для сбора смазочно-охлаждающих жидкостей и масел, баки, крышки станков, кожухи и т.д.

Механическая обработка

При обработке деталей из марки стали СТ3КП потребуется тщательно подобрать режущий инструмент. Заточка и фрезеровка осуществляется элементами, изготовленными из твердых сплавов ВК8 и Т5К10. Нарезка резьбы осуществляется с помощью метчиков и плашек из Р18 и Р6М5. Токарные и фрезерные работы на станке предполагают использование смазочно-охлаждающих жидкостей. При ручной нарезке резьбы специалисты рекомендуют применять касторовое масло, что снизит трудозатраты при работе.

Скорость обработки выбирают на основании состава и характеристик сплава, рабочих параметров станка и типа обработки. При диаметре заготовки 60-100 мм можно применять токарный резец 16х25 мм. При глубине реза 3 мм скорость подачи должна составлять 0,7-1,2 мм/об, а вращения – 700 об/мин.

Химические и физические свойства

Примесей в стали данной марки не более:

- хром — 0,30 процента;

- никель — 0,30 процента;

- медь — 0,30 процента;

- сера — 0,005 процента;

- фосфор — 0,04 процента;

- азот — 0,10 процента.

Раскисление стали

Процесс раскисления стали — это химический процесс в результате которого из расплавленного сырья удаляется кислород. Он в данном случае определяется примесью, которая ухудшает механические и физические свойства сплава.

По процессу раскисления сталь марки Ст3 делят на такие виды:

- Спокойную — раскисление происходит с применением марганца, кремния и алюминия.

- Кипящую — раскисление с применением только марганца.

- Полуспокойную — раскисление с применением алюминия и марганца.

Уровень раскисления указывается в маркировке стали буквами «кп», «сп» и «пс», также указывается их модификация с повышенным процентом марганца. Для примера – Ст3Гсп или Ст3Гпс.

Кипящая сталь, по химическому составу от спокойной отличается тем, что содержание в ней кремния очень мало, менее 0,05 процентов. Спокойная сталь содержит больше кремния от 0,16 до 0,30 процентов. Так как кипящая сталь в себе содержит больше кислорода, чем сталь спокойная, то она по качеству намного хуже, чем спокойная.

Сталь полуспокойная по качеству занимает среднее положение между спокойной и кипящей сталями.

Для процесса раскисления используют такие элементы, как кремний, марганец, алюминий. Сила их воздействия на сталь различается. Так, самым «сильным» является алюминий, а «слабым» — марганец.

Спокойная СтальИз этой марки стали делают:

- листовой и фасованный прокат (лист стальной Ст 3);

- заготовки арматуры и детали для трубопроводов (квадратная труба Ст 3);

- основные и второстепенные элементы для железнодорожного хозяйства, подвесных и наземных путей и др.

Стали полуспокойного вида занимают нейтральную позицию между кипящими и спокойными видами сырья. В этом виде уже присутствует процент кислорода, что дает сплаву менее выраженные характеристики пластичности и твердости.

Химический состав у этого вида стали нельзя считать однородным. Из марки этой стали изготавливают трубный и листовой прокат, такой популярный продукт, как балка Ст 3. Стали полуспокойного вида идут также на производство кругов и полос, уголков и квадратов, закладных деталей и шестигранников.

Если говорить о кипящих сталях, то — это самые популярные и доступные по стоимости конструкционные сплавы стали. Себестоимость производства невысока, но при этом заготовки из этой стали (слябы, слитки, готовые прокатные листы) прекрасно поддаются различной обработке при разных термических условиях.

Плотность стали марки 3 этой модификации совсем неоднородна, тем не менее при соблюдении правильного использования и соответствующих требований, она занимает одним из самых популярных и недорогих, практичных типов сплавов.

Согласно ГОСТу 380-2005 сказано, что производитель имеет право самостоятельно указать степень раскисления сырья, если заказчик не определил ее.

Механические показатели

Механические показатели свойств стали Ст3, которые используются при контроле свойств сырья проката:

- сопротивление, возникающее временно — все категории;

- текучесть и ее предел – все кроме первой категории;

- изгиб под посторонним воздействием в холодном состоянии — все кроме первой категории;

- относительное удлинение — здесь все существующие категории;

- KCU (ударная вязкость) при температуре окружающей среды +20 °С – третья категория;

- KCU (ударная вязкость) при температуре окружающей среды –20 °С – четвертая категория;

- KCU (ударная вязкость) после старения механически – пятая категория;

- KC V (ударная вязкость) при температуре окружающей среды +20 °С – шестая категория;

- KC V (ударная вязкость) при температуре окружающей среды –20 °С – седьмая категория.

Свариваемость стали марки Ст3

Потребителям нравится работать с этой маркой стали. Ее технические характеристики с учетом модификаций очень универсальны. Одно из самых важных преимуществ данной марки – это отличная свариваемость.

Сталь позволяет использовать автоматические дуговые и ручные способы сварки, а также контактно-точечный и электрошлаковый методы. Ст 3 применяют и для изготовления кованых деталей (ограждений, различных решеток и т.д.).

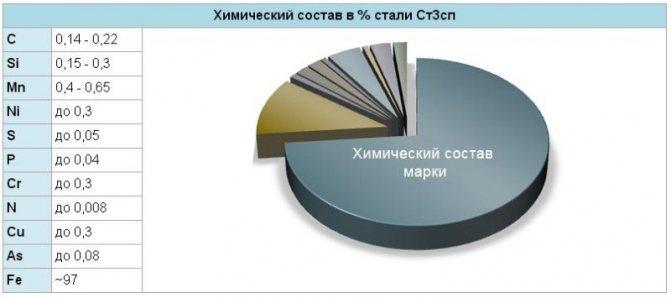

Химический состав

Каждая категория стали характеризуется своим определенным химическим составом. Он во многом определяет область применения создаваемых заготовок и сложности, которые возникают при термической обработке.

Ключевыми моментами, которые касаются химического состава, назовем следующее:

- Как ранее было отмечено, основными химическими элементами являются железо и углерод. Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры.

- В состав структуры включается относительно небольшое количество легирующих элементов. Основными элементами стали хром и никель, концентрация которых составляет 0,3%. В этой же концентрации в состав включается медь.

Химический состав

При большом количестве разновидностей сталей у рассматриваемой жестко контролируется концентрация вредных примесей, которыми являются фосфор и сера. Кроме этого, в состав в большой концентрации входит азот, на который приходится около 0,1 массы.

ГОСТ 380-88

Сталь углеродистая обыкновенного качества. Марки

| Обозначение: | ГОСТ 380-88 |

| Обозначение англ: | GOST 380-88 |

| Статус: | заменен |

| Название рус.: | Сталь углеродистая обыкновенного качества. Марки |

| Название англ.: | Common quality carbon steel. Grades |

| Дата добавления в базу: | 01.10.2014 |

| Дата актуализации: | 01.02.2020 |

| Дата введения: | 01.01.1990 |

| Дата окончания срока действия: | 01.01.1998 |

| Область применения: | Стандарт распространяется на углеродистую сталь обыкновенного качества. Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп. Буквы Ст обозначают «Сталь», цифры — условный номер марки в зависимости от химического состава стали, буквы «кп», «пс», «сп» — способ раскисления («кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная). |

| Разработан: | Министерство черной металлургии СССР |

| Утверждён: | 30.03.1988 Государственный комитет СССР по стандартам (USSR National Committee on Standards 924) |

| Издан: | Издательство стандартов (1988 г. ) Издательство стандартов (1991 г. ) |

| Расположен в: |

Техническая документация Электроэнергия МЕТАЛЛУРГИЯ Черные металлы Стали Экология МЕТАЛЛУРГИЯ Черные металлы Стали |

| Заменяет собой: | |

| Нормативные ссылки: |

|

3 Обозначение стали Ст3: старые и новые

3.1 Обозначение стали Ст3 по ГОСТ 380-2005

Строго говоря, ГОСТ 380-2005 не предусматривает обозначение стали Ст3 в таком «чистом» виде «Ст3» – без букв «кп», «пс» и «сп». Этот стандарт определяет марки стали Ст3кп, Ст3пс, Ст3сп, а также их модификации с повышенным содержанием марганца – Ст3Гсп и Ст3Гпс. Употребление обозначения стали Ст3 без сопутствующих букв стандартом не предусмотрено. Более того, в ГОСТ 380-2005 указано, что если в заказе не указана степень раскисления стали, то ее устанавливает изготовитель. К слову, самая дешевая в изготовлении – кипящая сталь.

Полное обозначение любой марки стали по ГОСТ 380-2005, то есть такое, которое нужно указывать в заказе, выглядит, например, следующим образом:

Ст3Гсп ГОСТ 380-2005

Здесь:

Ст: обозначение стали углеродистой обыкновенного качества;

3: условный номер марки стали (всего их в ГОСТ 380-2005 семь, в зависимости от ее химического состава – 0, 1, 2, 3, 4, 5, 6);

Г: буква Г присутствует в обозначении, если массовая доля марганца в стали превышает 0,8 %;

сп: степень раскисления стали.

Правда, похоже, сложилась практика, когда под сталью Ст3 понимают Ст3сп. Однако, как мы видели, ГОСТ 380-2005 формально этого не предусматривает.

3.2 Устаревшие обозначения стали Ст3

Встречаются устаревшие обозначения стали Ст3, например, ВСт3пс5, причем со ссылками на редакции ГОСТ 380 от 1971, 1988, 1994 и даже 1960 годов, а то и 1950 года!

ГОСТ 380-1971 предусматривал поставку сталей трех групп: А, Б и В с различными вариантами гарантий механических свойств и химического состава.

Стали группы А обозначались также как и по действующему ГОСТ 380-2005, например, Ст3кп. К сталям групп Б и В спереди добавлялась соответствующая буква, например, ВСт3кп.

Действующий ГОСТ 380-2005 (да уже и более ранний ГОСТ 380-94) в отличие от ранних редакций определяет только химический состав сталей. Механические и другие свойства определяют стандарты на конкретные виды стального проката, например, ГОСТ 535-88 на сортовой и фасонный прокат, а ГОСТ 14637-89 – на толстолистовой прокат.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, могут быть коррозионностойкими и – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Механическая обработка

Выбор режимов резания и подбор инструмента – это важная часть, необходимая для составления правильного технологического процесса обработки деталей, изготовленных из Ст3.

Для ее точения или фрезерования применяют режущий инструмент, выполненный из твердых сплавов ВК8, Т5К10. Для получения резьбы и внутренней, и наружной применяют метчики и плашки, выполненные из сталей Р18, Р6М5. При обработке на станках токарно-фрезерной группы целесообразно применять водоэмульсионные СОЖ, например, Эмульсол. Кстати, при нарезании резьбы вручную желательно использовать касторовое масло, которое существенно облегчает работу.

Выбор скорости обработки производят на основании свойств стали, технических параметров станочного оборудования и вида обработки. Например, при диаметре заготовки от 60 до 100 мм, допустимо использовать токарный резец с размером державки 16х25 мм. При глубине резания в 3 мм, скорость подачи суппорта должна равняться от 0,7 до 1,2 мм на один оборот шпинделя. При обработке на токарном станке допускается скорость вращения шпинделя в пределах 700 оборотов в минуту.