Сталь 14х17н2 коррозионно-стойкая жаропрочная

Содержание:

- Маркировка и расшифровка

- Аналоги стали 14Х17Н2

- Химический состав и свойства

- Особенности термообработки

- Получение структуры

- 7.2 Термическая обработка изделий из нестабилизированных хромоникелевых сталей 12Х18Н9, 08Х18Н10, 07Х18Н9Л, 10Х18Н9Л, 04X18Н10, 07Х21Г7АН5

- Стоимость

- Технологические параметры 14Х17Н2

- Химический состав

- Характеристики материала

- Производство

- Маркировка и расшифровка

- Особенности аналога aisi

- Как купить аналог AISI

- Стоимость 14х17н2

- Условия хранения и транспортировки аналога aisi

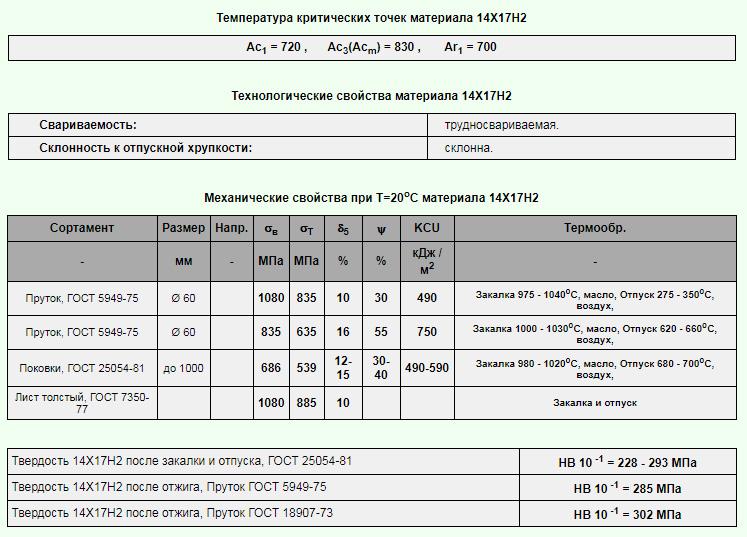

- Технологические свойства нержавеющего круга 14х17н2

Маркировка и расшифровка

Каждое изделие подобного рода должно иметь соответствующий знак, указывающий на характеристики и качество. Товар без маркировки запрещено продавать, поскольку от потребителя будет скрыта достоверная информация. Следует отметить, что сталь 14Х17Н2 относится к ГОСТ 5632 72. Этот государственный стандарт относится к нержавеющим, окалиностойким и жаропрочным металлопрокатом, которые способны работать в нагруженном состоянии и в экстремальных условиях. Также в требовании к 14Х17Н2 ГОСТ прописано точное соотношение всех элементов, входящих в структуру слитка.

Пруток 26 мм 14Х17Н2

Символы, входящие в название, носят информационный характер: начальная цифра (14) указывает на среднее соотношение (в сотых долях процента) углерода. Символ «Х» обозначает наличие хрома, а значение 17 говорит о количестве этого вещества (в целых процентах). А знак «Н» говорит о присутствии никеля и его количестве. Из названия данной марки можно сказать, что сталь содержит примерно 0,14% (С), 17% (Cr) и 2% (Ni). Идентичным образом можно расшифровать любую аббревиатуру.

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С.

AISI 431

Но такой заменитель имеет ряд недостатков:

ограниченная свариваемость;

повышение хрупкости при отпуске;

перед сварными работами изделие важно разогреть до 300 °С;

после сварки объект нужно подвергнуть тепловому воздействию.

Однако эта модель полностью заслуживает интереса покупателей.

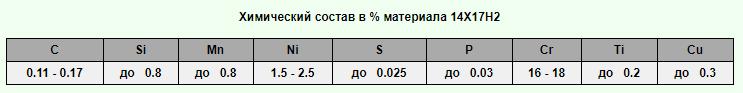

Химический состав и свойства

Основным нормативным документом для стали является ГОСТ 5632-72. Согласно ему в состав материала входят следующие компоненты:

- S;

- C;

- P;

- Ti;

- Cr;

- Cu;

- Ni;

- Mn;

- Si.

Их содержание в составе приведено в таблице:

Свойства стали 14Х17Н2 позволяют использовать ее во многих областях деятельности. Она характеризуется надежностью и долговечностью, возможностью резки после закалки и отпуска, трудосвариваемостью. Для соединения деталей с помощью сварного шва необходимо предварительно нагреть изделия, а после его создания подвергнуть конструкцию термообработке. Кроме того, сталь становится хрупкой при отпуске.

Особенности термообработки

Эта процедура необходима для улучшения пробы материала. В результате таких работ происходят процессы, которые способны изменить свойства заготовки. При этом обрабатывать можно как обычные болванки, так и готовые части. Термообработка стали 14Х17Н2 всегда проходит по одному сценарию:

- закалка в печи 980-1020 °С;

- отпуск в масле до 680-700 °С;

- охлаждение на открытом воздухе.

https://youtube.com/watch?v=u262HjEbaEY

Этот процесс придаёт сплавам твёрдость, и прибавляет коэффициент износостойкости, а это очень важный показатель, поскольку материал может быть использован для создания сложных технических устройств или массивных конструкций. Суть такого способа заключается в постепенном нагревании с дальнейшим резким охлаждением, и так делается несколько подходов.

Следует отметить, что при закаливании есть шанс возникновения дефектов: перегрев, пережог, окисление, трещины и прочее. Чтобы избежать таких неприятностей нужно строго следовать всем правилам термической обработки.

Получение структуры

Марка 14х17н2 относится к хромоникелевой стали аустенитно-ферритного класса. Это сложная структура, которую приобретают сильнолегированные стали такими элементами как никель, хром, кремний. Содержание углерода 0,14-0,17 % позиционирует эти стали как среднеуглеродистые. Если можно провести аналогию по прочности, то из нелегированных сталей с таким содержанием углерода изготавливают арматуру 1-3 класса прочности.

Но в конечном итоге, свойства, за которые цениться это сплав, определяет его структура. Если при выплавке должно обеспечиваться условие однородности расплава, отсутствием включений, небыстрым охлаждением, то дополнительные свойства изделие получает при закалке и отпуске.

Все возможные способы обработки стали 14х17н2 определены научно-исследовательским путем и описаны в строгой последовательности в марочнике, требования по проведению процессов изложены в ГОСТах.

7.2 Термическая обработка изделий из нестабилизированных хромоникелевых сталей 12Х18Н9, 08Х18Н10, 07Х18Н9Л, 10Х18Н9Л, 04X18Н10, 07Х21Г7АН5

7.2.1

Нестабилизированные хромоникелевые стали применяются для изделий, не

подвергающихся сварке или предназначенных для работы в средах, не вызывающих

межкристаллитную коррозию.

7.2.2 Для повышения стойкости против общей коррозии и устранения

склонности к межкристаллитной коррозии, а также для повышения пластичности

материала детали подвергают закалке по режиму: нагрев до 1050 — 1100

°С, охлаждение в воде.

7.2.3

Время выдержки изделий -согласно п. .

7.2.4

Отливки из сталей 07X18Н9Л и 10Х18Н9Л подвергают закалке по режиму, указанному в п.п. , .

Для

более полного выравнивания структуры закалку следует проводить с 1100

°С.

Стоимость

При определении цены изделия учитывается содержание легирующих компонентов, капиталовложения на изготовление, сложность работ, используемое оборудование, дополнительные материалы. Производство стали усложняется за счет:

- продолжительности остывания заготовки и конечной детали для получения необходимой структуры;

- вакуумирования, которое выводит нежелательные газообразные вещества, понижая хрупкость, содержание флокенов и скорость старения материала;

- использования никеля в составе стали 14Х17Н2, который изготавливается в виде листов и относится к полуфабрикатам;

- слабого химического взаимодействия, которое приводит к повышению расхода компонентов состава;

- большого потребления кислорода, который используется для окисления, повышающего скорость химической реакции и улучшающего взаимодействие компонентов.

Последующая термообработка необходима для наделения стали определенными качествами. Данный процесс также приводит к дополнительным затратам, влияющим на стоимость конечного продукта:

- закалка с охлаждением в масле;

- необходимость создания детали определенного размера, что приводит к срезке металла;

- применение высокопрочных инструментов для мехобработки материала.

Все затраты оправданы с точки зрения технологичности, возможности получения сплава с установленными свойствами, широкой области применения. Цена за кг 14Х17Н2 составляет 150-180 руб. Точное значение ее определяется на основании объема заказа и формы изделия.

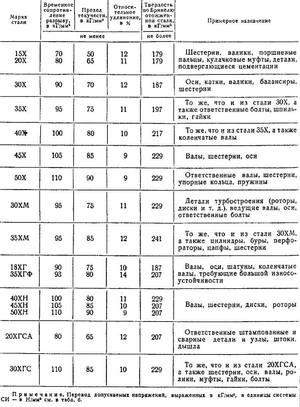

Технологические параметры 14Х17Н2

| Обрабатываемость резаньем | В закаленном и отпущенном состоянии при НВ 330 Kn тв.спл.=0,4 Kn б.ст.=0,3. Для улучшения обрабатываемости и получения твердости НВ ≤ 229 заготовки подвергают отжигу при 620-670 °C в течение 4-8 ч с охлаждением на воздухе. |

| Особенности термической обработки | Сталь мартенсито-ферритного класса применяют в закаленном и отпущенном состоянии. Для достижения максимальной прочности изделия из стали 14Х17Н2 подвергают закалке с 975 — 1040 °С, выдержка при толщине изделия до 10 мм — 15 мин, свыше 10 мм — 15 мин + 1 мин на 1 мм максимальной толщины, охлаждение — в масле. Отпуск — при 275 — 350 °С в течение 2 ч + 1 мин на 1 мм максимальной толщины, охлаждение — на воздухе. Нагрев деталей (заготовок) в интервале температур от 500 °С до 800 °С должен производиться со скоростью не более 200 °С в час. В интервале температур 750 — 800 °С необходимо дать выдержку до полного прогрева садки. Дальнейший нагрев до температуры закалки производится по мощности печи. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не лимитируется и выдержка при температуре от 750 °С до 800 °С не производится. Для обеспечения среднего уровня прочности после закалки, изделия подвергают отпуску при 560-650 °С в течение 1 ч + 1 мин на 1 мм максимальной толщины материала, охлаждение на воздухе. Термическая обработка по этому режиму вызывает в изделии склонность к межкристаллитной коррозии. Для достижения высокой коррозионной стойкости изделия из стали 14Х17Н2 после закалки подвергают отпуску при 680-700 °С в течение 30 мин + 1 мин на 1 мм максимальной толщины материала. Температуру нагрева под закалку для изделий, изготовленных из листовой стали 14Х17Н2, можно понижать до 950-975 °С. Сварные изделия из стали 14Х17Н2 обладают пониженной коррозионной стойкостью в зоне термического влияния. Поэтому их необходимо подвергать отпуску при 680-720 °С. Время выдержки -30 мин + 1 мин на 1 мм максимальной толщины изделия. Для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов детали (заготовки) должны подвергаться длительному отжигу. Детали, входящие в узлы трения и уплотнения затвора трубопроводной арматуры, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при одновременном сохранении высоких механических свойств в сердцевине детали. Поверхностная закалка с нагревом ТВЧ применяется для деталей толщиной (диаметром) не менее 15 мм и производится только после предварительной улучшающей термической обработки на твердость до 22-31 HRC. Подкалка деталей ТВЧ допускается только при отсутствии требования стойкости стали к межкристаллитной коррозии.Длительный отжиг заготовок применяется для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов и обеспечивает магнитные характеристики для стали марки 14Х17Н2 наименьшая коэрцитивная сила Нс равна 0,1 ка/м при остаточной индукции Вч 0,5 Тл, индукция насыщения Bs равна 1,5 Тл при максимальной коэрцитивной силе Нm 20 ка/м.Сварные узлы и изделия из стали 14Х17Н2 для повышения коррозионной стойкости подвергают отжигу по режиму: нагрев до 680-700 °С, выдержка — 2-3 ч, охлаждение на воздухе при отсутствии требований стойкости к МКК; нагрев до 680-700 °С, выдержка — 3-5 ч, охлаждение на воздухе при требовании стойкости к МКК. |

| Свариваемость | Трудносвариваемая. Способ сварки РДС, АрДС. Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700 °С в течение 30-60 мин. |

| Склонность к отпускной хрупкости | Склонна. |

| Температура ковки | Начала — 1250 °C, конца — 900 °C. Сечения до 350 мм охлаждаются на воздухе. |

Химический состав

Характеристики и применение стали 14Х17Н2 определяются ее химическим составом и последующей термообработкой. Для данного сплава найдено удачное соотношение основных компонентов, которое регламентируется ГОСТом 5632-72. Об этом свидетельствует расшифровка его маркировки:

- первые две цифры указывают на содержание углерода – 14%;

- следующими тремя знаками обозначается концентрация основного легирующего элемента хрома – 17%;

- знаками «Н2» отмечена процентная доля никеля – 2%.

Каждый из этих элементов оказывает влияние на структуру и свойства сплава:

- углерод повышает твердость и плотность;

- никель и хром придают коррозионную стойкость.

Остальные добавки составляют незначительные количества и не оказывают заметного влияния на технологические свойства материала:

- кремний – 0,80%;

- марганец – 0,80%;

- медь – 0,30%;

- титан – до 0,2%.

Считаются неизбежными малые примеси вредных веществ, которые попадают в сталь в процессе выплавки из чугуна. Однако их количества не превышают допустимых значений:

- фосфора – 0,03%;

- серы – 0,025%.

В качестве отечественного заменителя стали 14Х17Н2 используется 20Х17Н2. Из зарубежных аналогов можно назвать:

- 431 – Соединенные Штаты;

- Х20CrNi72, X22CrNi17 – Германия;

- SUS431 – Япония;

- Z15CN16-02 – Франция;

- 431S29 – Англия.

Металл поставляется в виде:

- сортового и фасонного проката, который регламентируется несколькими стандартами;

- калиброванного или шлифованного прутка и серебрянки;

- листов разной толщины;

- полос и кованых заготовок;

- проката с круглым сечением.

Характеристики материала

Применение металлопроката можно встретить в следующих случаях:

- Создание рабочих и направляющих лопаток для турбин. На такие предметы ложится серьёзная ответственность, и от их сорта будет завесить стабильная работа всего агрегата. Лопасти подвергаются быстрым оборотам, а внешние факторы в виде газа или горячего пара создают дополнительную нагрузку. Ещё, в спокойном состоянии, на поверхности может скапливаться конденсат, который начнёт разрушать обычный металл.

- Изготовление крепежей. Сюда входят болты, гайки, штифты, шпильки и другие. Эти компоненты также играют ключевую роль, и от их прочности будет зависеть надёжность и безопасность всей конструкций.

- Производство втулок. Эти составляющие встречаются в подвеске автомобилей, поэтому они должны выдержать не только силовое давление, но и отлично отталкивать воду после дождя, переносить повышенную температуру в летнее время и низкую в зимнее, служить без деформации. Также втулки разрешено устанавливать и в другие механизированные приборы.

- Выпуск валов. Подобные запчасти передают крутящий момент от одного звена механизма к другому. Тут тоже имеются негативные факторы в виде силы трения, давления, температуры и другого.

Шпилька М16 14Х17Н2

Такие предметы допускается использовать в различных сферах, и, от части, их можно отнести к универсальному типу. Даже долю медицинских приборов и инструментов делают из этого проката. Что касается свойств, то у 14Х17Н2 характеристики выглядят следующим образом:

- нержавеющая поверхность;

- способность работать при Т = до +400 °C;

- устойчивость к статическим и динамическим влияниям;

- малый уровень деформации.

Трудно найти сплав, который смог бы соответствовать аналогичным параметрам. Поэтому он и цениться на всех производственных предприятиях.

Производство

Стальная лента, лист, фольга марки 20Х20Н14С2 произведены на основе хромоникелевого высоколегированный сплава, в чьем составе содержится хром -19−22% и никель 12−15%. В качестве присадок к шихте добавляют марганец до 1,5%, 0,3% Cu, 2−3% Si, углерод и титан по 0,2%, серу и фосфор — тысячные доли. Температура расковки полуфабрикатов составляет вначале 1170 °C, а в конце — около 850 °C. Закаливание происходит на воздухе, t° закалки 1050−1150°С.

Процентный состав 20Х20Н14С2 (ГОСТ 5632−72)

| Cu | Si | C | Mn | P | Cr | Ni | S | Ti |

|---|---|---|---|---|---|---|---|---|

| ≤0,3 | 2−3 | ≤0,2 | ≤1,5 | ≤0,035 | 19−22 | 12−15 | ≤0,025 | ≤0,2 |

Изготовление стального нержавеющего листа нормирует ГОСТ 24 982−81, который оговаривает производство горячекатаного и холоднокатаного прокат жаропрочных сплавов на железоникелевой основе, выплавляемых открытым методом. Стальной нержавеющий лист сваривается сваркой любого типа.

Маркировка и расшифровка

Как известно, конечные свойства изделия определяются химическим составом стали и последующей механической и/ или термомеханической обработкой. Каждый из элементов влияет на матрицу, и влияние это зависит от:

- соотношения всех элементов друг с другом;

- видов соединения, которые они образуют (карбиды, сульфиды, нитриды, оксиды и т. д.);

- места расположения карбидов в зернах металла.

Поэтому маркировка указывает на самые важные элементы, которые максимально влияют на технические характеристики и способы обработки металла. Сталь 14Х17Н2 указывает на содержание 3 основных металлов для этой марки:

- первая цифра 14 пишется без буквенного индекса, она определяет содержание главного в любой стали — углерода;

- второй индекс Х17 — указывает на содержание 17 % хрома;

- третий индекс Н2 — указывает на легирование никелем в количестве 2 % от общего состава. — Остальные элементы влияют незначительно, т. к. их содержание не превышает минимального порога.

Это обозначение принято в России и регламентируется отечественными стандартами.

Это интересно: 12Х18Н10Т сталь нержавеющая — характеристики, свойства, применение

Особенности аналога aisi

AISI – система обозначения сталей. Если речь идет о легированном и углеродистом материале, то для обозначения используют 4 цифры. Первая пара указывает на номер группы, а вторая – на примерное содержание углерода, разделенное на сто. Также в маркере могут стоять буквы:

- В – сталь легирована бромом;

- L – сталь легирована свинцом;

- М – сталь для сортового проката;

- Е – сталь создана в электропечи;

- Н – сталь отличается прокаливаемостью.

Нержавеющие стали обозначаются тремя цифрами. Первая из них указывает на класс стали (2, 3 – аустенитные; 4 − мартенситные, ферритные), а последние две – на номер в группе.

Как купить аналог AISI

Оформление заказаУточните наличие аналога AISI, его цену по телефону или на сайте (через ). Сделайте заказ, после чего мы составим договор поставки.

Оплата Оплатите стоимость аналога AISI одним из удобных способов: безналичным расчетом или наличными. Для постоянных клиентов возможна отсрочка платежа.

Доставка или самовывоз Согласуйте дату доставки/отгрузки со склада. Аналог AISI может быть доставлен ЖД и автотранспортом. Возможен выезд спецтехники.

Приемка и разгрузкаВ стоимость заказа входит 1 (один) час на разгрузку силами покупателя. После разгрузки, получите на руки полный комплект документов.

Стоимость доставки

Выберите объем (вес в тоннах):

Точка доставки (км от МКАД):

Нужное количество машин:

Cтоимость доставки (руб):

Рассчитать

Уточните информацию у логиста по телефону.

Стоимость доставки в другие регионы уточняйте у менеджеров.

Популярные категории:

- Трубы профильные

- Профнастил для забора

- Сетка Рабица

- Профлист С8

- Сетка сварная

- Швеллер 10

- Профнастил для крыши

- Уголок равнополочный

- Профнастил оцинкованный

- Кладочная сетка 50х50

- Проволока стальная

- Профлист С21

- Лист просечно вытяжной (ПВЛ)

- Полоса 40х4 (сталь полосовая)

- Уголок 50х50х5

- Сетка мелкоячеистая

- Лист 10 мм

Стоимость 14х17н2

На стоимость влияют не только наличие легируемых элементов, основная стоимость складывается из затрат на производство, его сложности, оборудования и дополнительных расходных материалов. Выплавке этой марки усложняется:

- Повышенным расходом кислорода, т. е. энергоносителя (чтобы большое количество элементов усвоилось с высоким процентным содержанием, расплав подвергают повышенному окислению, при котором содержание углерода снижено до 0,03-0,04 %);

- Из-за высокого содержания 3 элементов снижается коэффициент усвоения, что приводит к перерасходу сырья;

- Ni — дорогой материал, который поставляется в листах (что само по себе является полуфабрикатом);

- Применяется процедура вакуумирования, для удаления вредных газообразных элементов (О, N, Н), так как они в последствии увеличивают хрупкость, образуют флокены и вызывают ускоренное старение стали;

- Увеличение времени на охлаждение слитков, чтобы получить нужную структуру.

При дальнейшей термомеханической обработке 14х17н2 должна получить окончательные свойства. Но это также увеличивает затраты, которые неизбежно влекут повышение стоимости.

- Изделия проходят окончательную обработку закалка — охлаждение в масле, что требует расхода дорогостоящего вещества;

- При подгоне по размерах лишний слой снимается, что увеличивает расходы материала;

- Для обработки твердой стали используются режущие инструменты повышенной прочности.

Но затраты на марку 14х17н2 оправданны ее высокими технологичными свойствами.

Рейтинг: 5/5 — 2

голосов

Условия хранения и транспортировки аналога aisi

Хотя аналоги AISI и обладают устойчивостью к коррозии, для сохранения высоких качественных характеристик прокат хранится на закрытых складских помещениях с пониженным уровнем влажности. Тонкий нержавеющие листы AISI укладывают на деревянные подкладки невысокими штабелями, чтобы избежать механической деформации. Каждая партия имеет маркировку на торцевой стороне, куда заносят всю информацию о данном изделии.

Транспортировка осуществляется любыми видами транспорта, погрузка проводится с привлечением грузовой техники или вручную, это зависит от вида проката и объема партии.

О компании

Более 14 лет компания ООО «БЕТАЛЛ» активно работает на рынке металлопродукции. Профессионализм сотрудников, увлеченность, ответственность, продуманность действий, стремление предлагать Вам лучшие решения Ваших задач — это то, что характеризует компанию «БЕТАЛЛ», как достойного партнера способного удовлетворить потребности самого требовательного клиента.

- ООО «БЕТАЛЛ» — 14 лет опыта работы на рынке

- Внимательный подход к вашей потребности

- Гибкая система ценовой политики

- Дополнительные услуги

- Оперативная отгрузка и доставка

- Гарантия качества и сохранности при перевозке

- Предварительная предпродажная подготовка

- Маркировка, сортировка, упаковка

Наши координаты

Руководство: main@betall.ru

Коммерческий отдел: info@betall.ru

Производственный отдел: betall@betall.ru

График работы: с 9:00 до 18:00

Технологические свойства нержавеющего круга 14х17н2

Такие отличительные эксплуатационные свойства круга приобретаются за счет применения легирующих элементов сплава из углерода (14%), хрома (17%), никеля (2%) или титана (0,2%), а также применение термической (закалка 975-1040°С) и химической обработки, чем укрепляются его технологические характеристики.

Присутствуют технологические трудности, связанные с использованием высоколегированного прута AISI 431 – это трудная свариваемость и склонность к отпускной хрупкости. Поэтому необходимо произвести отпуск при помощи термообработки изделия.

У данной нержавеющей стали, из которой производится круг, есть аналог, это сталь марки 20Х17Н2. К тому же, можно купить нержавеющий круг AISI431, производства США, а можно и аналоги, такие как Х20CrNi72 (Германия), SUS431 (Япония), Z15CN16-02(Франция), 431S29(Англия).