Сталь 20х13 коррозионно-стойкая жаропрочная

Содержание:

- Технологические параметры 20Х23Н13

- Превращения и микроструктура стали 20Х13

- Технические характеристики металла 20Х13

- Алюминий

- Выпуск стали

- Состав стали

- Характеристики

- Особенности стали

- Механические свойства сплава 20Х23Н13

- Особенности сварки материала 20Х13

- Сталь для отливок

- Ключевые особенности стали 20Х13

- Основные свойства

- Производство

- Сферы применения стали 20Х13

- Применение стали 20Х13

- Сферы применения

- Химический состав

Технологические параметры 20Х23Н13

| Особенности термической обработки | Изделия из стали для устранения склонности к межкристаллитной коррозии подвергают закалке по режиму: нагрев до 1100-1150 °С, выдержка при нагреве под закалку для изделий с толщиной стенки до 10 мм — 30 мин, свыше 10 мм — 20 мин + 1 мин на 1 мм максимальной толщины, охлаждение в воде или на воздухе. Изделия из аустенито-ферритной стали не требуют термической обработки после сварки. |

| Свариваемость | ограниченно свариваемая. Способы сварки: РДС, электроды ОЗЛ-6, ЦЛ-25. |

| Склонность к отпускной хрупкости | склонна в интервале 600-800 °C из-за образования б-фазы |

| Температура ковки | Начала — 1220 °C, конца — 900 °C. Сечения до 350 мм охлаждаются на воздухе. |

Превращения и микроструктура стали 20Х13

- При нагреве отожженной стали 20Х13 полиморфное альфа-гамма превращение в ней происходит в интервале температур от 820 °С (Ас1) до 950 °С (Ас3). Температура точки Аr1 составляет 780 °С.

- При изотермической выдержке или медленном охлаждении в интервале 800-550 °С аустенит распадается феррито-карбидную смесь. Эта феррито-карбидная смесь состоит из высокохромистого феррита и карбида типа Cr23C6.

- При быстром охлаждении стали 20Х13 в ней происходит мартенситное превращение. Температура начала мартенситного превращения — 220 °С.

- С повышением температуры отпуска происходит значительное снижение прочности с увеличением пластичности, а также снижение коррозионной стойкости.

Технические характеристики металла 20Х13

Рекомендуемые интервалы

- порядка 1100 градусов в начале;

- от 875 до 950 градусов в конце.

Нагрев под прокатку или ковку следует проводить постепенно до 780 градусов, а после деформации нужно тоже использовать медленное охлаждение.

Смягчающая термическая обработка материала этого типа — это отжиг при температуре порядка 800 градусов. Охлаждение с печью должно составлять до 500 градусов, а окончательная термическая обработка-закалка должна производиться при температуре около 1000 градусов с условием масляного охлаждения или на улице с отпуском на коррозийную стокойсть и требуемую твердость.

Технологичность материала возможна как при горячей, так и холодной деформации. Сталь имеет мартенситный класс, а ее критические точки такие:

- A c1 = 820 градусов;

- A c3 = 950 градусов.

Микроскопическая структура металла в его закаленном виде включает в себя мартенситы и карбиды, а отожженном — смесь карбида и высокохромистого феррита. Если увеличивать температуру отпуска до 450 градусов, то прочность значительно сокращается, и увеличивается пластичность материала. А вот показатели устойчивости к коррозии тоже сокращаются.

Алюминий

| Марка сплава по ГОСТ 1583-93 | Европейский стандарт | США | Япония | Франция | Италия | Великобритания |

|---|---|---|---|---|---|---|

| EN 1676 | ASTM, B179, B26, B85, AA, SAE | JIS, H5202, H2211, H2118 | NFA57-702 | UN14514 | BS14 | |

| АК8

(АЛ34) |

ENAB-42100

(ENAB AlSi7Mg0.3) |

358.0

356.2 (A03562) |

AC4C.1 | A-S7G | — | — |

| AK7 | ENAB-42000

(ENAB AlSi7Mg) |

357.0

356.1 (A03561) |

AC4C.1 | — | AlSi7Mg | — |

| AK7ч

(AЛ9) |

ENAB-42000

(ENAB AlSi7Mg) |

356.0

356.1 (A03561) SG70A |

AC4C.1 | A-S7GU3 | AlSi7MgTi | LM2 |

| АК7пч

(АЛ9-1) |

ENAB-42100

(ENAB AlSi7Mg0.3) |

356.2

(A03562) |

AC4C.2 | A-S7G | AlSi7Mg | — |

| АК12

(АЛ2) |

ENAB-44100

(ENAB AlSi12(b)) |

A413.1

(A4131) |

AC3C.1 | A-S12G

A-S13 |

G-Al-Si13 | LM6 |

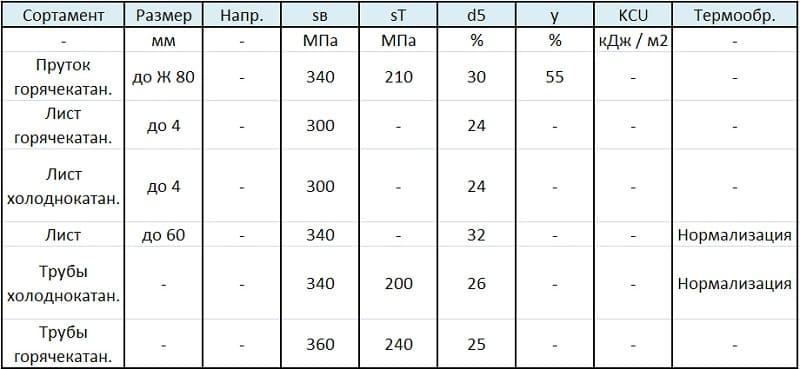

Выпуск стали

Однако в своем первозданном виде сталь не очень-то пригодна для применения, поэтому на металлургических заводах проводят не только выплавку сплава, но и придают ему определенную форму. Таким образом можно достичь сразу несколько целей:

- Формованную сталь легче складировать.

- Ее намного легче транспортировать.

- Покупатели заранее знают, какой форм-фактор покупаемого изделия им более предпочтителен.

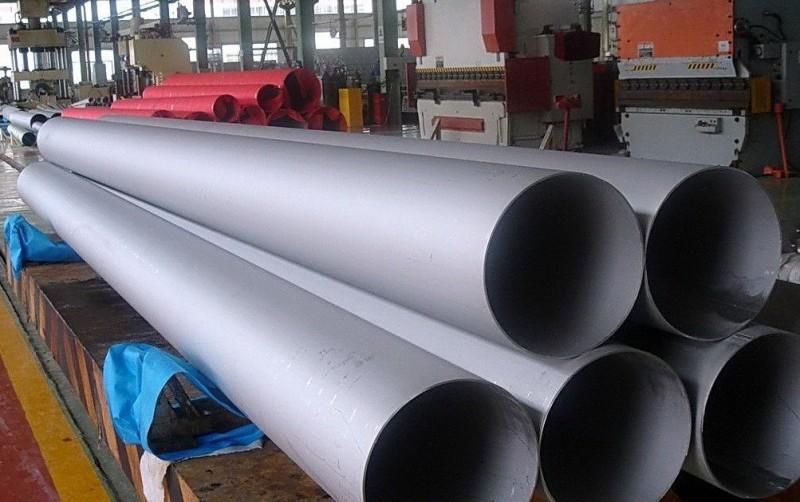

Для стали 20Х13 ГОСТами предусмотрено несколько вариантов формовки:

- Прутки различных калибров.

- Стальная полоса.

- Стальная лента.

- Лист стальной различной толщины.

- Поковка.

- Трубы различных диаметров.

- Проволока стальная.

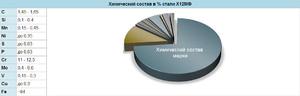

Состав стали

Теперь рассмотрим наиболее важную составляющую любого металлосодержащего сплава — его состав.

Благодаря официальным техническим документам любой человек может с высокой долей точности установить, какие именно элементы входят в состав стали 20Х13. Их список следующий:

- Углерод — 0,2 % — элемент, без которого не может существовать сталь. Именно он придает мягкому железу прочность и твердость. Однако при таком содержании сплав все еще остается сравнительно пластичным и поддается механической обработке, в некоторых случаях даже без предварительного нагрева.

- Кремний — 0,6 % — легирующая добавка, улучшающая структуру стали и позволяющая ей лучше переносить перегревы.

- Марганец — 0,6 % — добавка во многом аналогичная предыдущей, однако марганец не только увеличивает прокаливаемость стали, но и увеличивает ее вязкость.

- Никель — 0,6 % — опять же легирующий элемент, увеличивающий тепловую устойчивость стали, ее общую пластичность и прочность.

- Хром — 13 % — не менее важный элемент, чем тот же углерод, ведь хром отвечает за прочность стали, ее коррозионную стойкость, прокаливаемость и токопроводимость.

На данном этапе можно добавить, что 20Х13 — жаростойкая сталь, обладающая исключительной устойчивостью к повышенным температурам, если, конечно, сравнивать ее с другими техническими сталями. Помимо этого, сплав крайне нечувствителен к коррозии и окислению из-за высокого содержания хрома в составе.

Если узнать характеристики стали 20Х13, применение этого сплава перестает быть тайной. С большой долей вероятности это могут быть детали, работающее при высоких температурах.

Характеристики

Сложность химического состава сказывается на скорости процесса изготовления стали, это приводит к росту стоимости изделия.

Иногда качество ножа зависит не от конкретной марки, а качества термообработки. 40х13 сталь – это как раз тот самый случай. Она является одной из востребованных марок и имеет довольно устойчивые характеристики.

За сталью 40х13 прочно закрепилось название «медицинская сталь».

Из неё всегда делали медицинские скальпели, поэтому марка 40х13 всегда считалась лучшей. Такое мнение закрепилось из-за того, что это нержавейка, и великолепный рез скальпеля достигался за счёт очень тонкого лезвия и бритвенной заточки.

Достоинства

Основные плюсы:

- Высокая жаропрочность.

- Коррозионная устойчивость.

- Абсолютно не ржавеет.

Не подвергается коррозии даже в морской воде. Это свойство используют изготовители ножей для дайверов. Но всё-таки инструментам нужен хороший уход. Если лезвие держать в постоянной сырости, оно потихоньку покрывается ржавчиной.

Недостатки

Сталь 40х13 для ножей имеет не только плюсы, но и минусы. Режущая кромка относительно мягкая, хорошо поддаётся заточке, но быстро тупится. По этой причине не рекомендуется приобретать ножи из стали 40х13 туристам или охотникам, так как его придётся часто точить.

Определённый минус ещё в том, что ножи очень гибкие, ими не рекомендуется резать твёрдые поверхности.

И ещё одно качество, говорящее не в пользу 40х13 – неустойчивость к агрессивной среде и высоким температурным режимам. Поэтому категорически запрещено применение при сварке.

40Х13 не подвергается коррозии.

Особенности стали

20х13 имеет плотность 7670 кг\м3. Температура плавления составляет около 1600 ºС. Упруга. Модуль Юнга равен 2 000 МПа. Хорошо проводит тепло. Коэффициент теплопроводности колеблется в районе 23-28 Вт\(м*С). Отличается низкой способностью пропускать ток. Удельное электрическое сопротивление равно в среднем 800 Ом*м. Магнитится.

Предел прочности на разрыв равно 610 МПа. Твердость — около 28 единиц по шкале Роквелла. Деформироваться 20х13 начинает уже при нагрузке в 500 МПа. Предварительное провидение термической обработки позволяет увеличить механические свойства в 1,5-2 раза. Для сравнения после закалки с отпуском конструкционная сталь 45 повышенного качества обладает прочностью в 400 МПа.

Сталь 20х13 достаточна пластична. Относительное удлинение составляет 23%, а сужение 65%. Хорошо работает в условиях знакопеременных нагрузок. Предел выносливости равен 500 МПа. Сталь жаростойка. Ее механические свойства остаются неизменными при температуре окружающей среды 600 ºС.

Марка 20х13 отличается повышенной сопротивляемостью к образованию коррозии. Она хорошо проявила себя в работе в условиях слабоагрессивных сред: пресная и речная вода, пар. Не устойчива к большинству кислот, щелочей, а также к морской воде.

Термообработка

Сталь 20х13 отличается повышенными технологическими свойствами. Она хорошо обрабатывается как резанием так и давлением. Не флокочувствительна. Имеет незначительную склонность к отпускной хрупкости. 20х13 относится к первой группе свариваемости. Сварка осуществляется без предварительного нагрева. Шов при этом получается прочный и плотный.

Термическая обработка для стали 20х13 представляет собой следующую последовательность действий:

- Нормализация при 1000-1200 ºС, затем идет отпуск при 730-750 ºС. Предел прочности такой стали на выходе равен 710 МПа.

- Закалка 1050 ºС с последующим равномерным охлаждением на воздухе. Конечная прочность равна уже 1600 МПа.

Механические свойства сплава 20Х23Н13

Механические свойства при 20°С

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в воду или на воздухе с 1100-1150 °C | ||||||||||||||||

| Образец | ≥540 | ≥35 | ||||||||||||||

| Листовой горячекатаный (4,0-25,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду с 1030-1120 °С | ||||||||||||||||

| Образец | ≥570 | ≥35 | ||||||||||||||

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка на воздухе, в масле или в воде с 1100-1150 °C | ||||||||||||||||

| Образец | ≥295 | ≥490 | ≥35 | ≥50 | ||||||||||||

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 1100-1150 °C | ||||||||||||||||

| Образец | ≥300 | ≥500 | ≥35 | ≥50 | ≥588 |

Механические свойства при повышенных температурах

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сортовой прокат. Закалка в воду с 1050 °С | ||||||||||||||||

| 20 | ≥360 | ≥650 | ≥39 | ≥60 | ≥206 | |||||||||||

| 550 | ≥300 | ≥580 | ≥28 | ≥60 | ≥294 | |||||||||||

| 600 | ≥280 | ≥520 | ≥29 | ≥64 | ≥294 | |||||||||||

| 650 | ≥260 | ≥465 | ≥31 | ≥62 | ≥294 | |||||||||||

| 700 | ≥215 | ≥475 | ≥35 | ≥57 | ≥294 |

Механические свойства при испытании на длительную прочность

| Предел ползучести, МПа | Скорость позучести, %/ч | Температура испытания, °C | Предел длительной прочности, МПа | Длительность испытания, ч | Температура отпуска, °C |

|---|---|---|---|---|---|

| 151 | 1/10000 | 550 | 235 | 10000 | 550 |

| 57 | 1/100000 | 550 | 186 | 10000 | 600 |

| 196 | 100000 | 550 | |||

| 147 | 100000 | 600 |

Особенности сварки материала 20Х13

- ручная сварка;

- электродуговая;

- аргонодуговая автоматическая.

Рекомендации специалистов гласят, что при автоматической сварке данной стали лучше применять проволоки Св-10Х13 или Св-06Х14. А вот при электродуговом типе сварочных работ лучше подойдут флюсы типов АН 18 или АН 17. А если речь идет об электродуговой сварке ручного типа, то можно использовать электроды по типу ЭФ-Х13 вместе с проволоками, аналогичными как при автоматической сварке.

Чтобы в сварных соединениях при сварке деталей, имеющих толщину от 10 мм, а также более тонких с жестким закреплением не появлялись холодные трещины, нужно использовать сопутствующий или предварительный подогрев до температуры 400 градусов включительно. После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

Свариваемость данной стали бывает трех типов:

- без ограничений, когда сварочные работы выполняются без подогрева и последующих термообработок;

- ограниченно свариваемые металлы, которые можно сваривать в условиях подогрева примерно в 100 градусов и которые должны подвергаться обязательно термообработке;

- трудносвариваемые детали; в таких случаях, чтобы получить качественное соединение, следует сделать подогрев вплоть до 300 градусов и выполнять отжиг в качестве термообработки после сварки.

Вот такие особенности применения имеет такой материал, как сталь 20Х13. Теперь вы будете знать, в каких условиях и как правильно ее применять и обрабатывать.

Сталь для отливок

| Страны СНГ (ГОСТ) | Аналог | Страна, Стандарт |

|---|---|---|

| 20ГЛ | A352 Gr LCC | США, ASTM A352 |

| 20ГЛ | A757 Gr A2Q | США, ASTM A757 |

| 20ГЛ | A216 Gr WCC | США, ASTM A216 |

| 30ГСЛ | A304(1330H) | США, ASTM A304 |

| 30ГСЛ | A322 (1330) | США, ASTM A322 |

| 20Л | A732 (1A) | США, ASTM A732 |

| 25Л | A352 Gr LCA | США, ASTM A352 |

| 25Л | A732 (2A) | США, ASTM A732 |

| 25Л | A216 Gr WCB | США, ASTM A216 |

| 30Л | A352 Gr LCB | США, ASTM A352 |

| 30Л | A216 Gr WCB | США, ASTM A216 |

| 35Л | A356 Gr1 | США, ASTM A356 |

| 40Л | А732 (3А) | США, ASTM А732 |

| Страны СНГ (ГОСТ) | Аналог | Страна, Стандарт |

|---|---|---|

| 20ГЛ | 1.1120 | Германия, DIN 17182 |

| 30ГСЛ | 1.1165 | Германия, DIN 17205 |

| 15Л | 1.0420 | Германия, DIN 1681 |

| 20Л | 1.0619 | Германия, DIN EN 10213-2 |

| 25Л | 1.0446 | Германия, DIN 1681 |

| 35Л | 1.0552 | Германия, DIN 1681 |

| 45Л | 1.0558 | Германия, DIN 1681 |

| Страны СНГ (ГОСТ) | Аналог | Страна, Стандарт |

|---|---|---|

| 30ГСЛ | AO35 MnSi5 | Венгрия, MSZ 8272 |

| 30ГСЛ | 30 GSL | Болгария, BDS 6550 |

| 30ГСЛ | T30 Si Mn12 | Румыния, STAS 1773 |

| 15Л | 15LII | Болгария, BDS3492 |

| 15Л | AM1 | Великобритания, B.S.3100 (91) |

| 15Л | Ao 400 FK | Венгрия, MSZ 8276 |

| 15Л | L II 400 | Польша, PN/H 83152 |

| 15Л | OT 400-3 | Румыния, STAS 600 |

| 15Л | 422630 | Чехия, Словакия, CSN 422630 |

| 25Л | 161 grade 430 | Великобритания, B.S. 1504 (76) |

| 25Л | 25 LII | Болгария, BDS 3492 |

| 25Л | Ao 450 FK | Венгрия, MSZ 8276 |

| 25Л | OT 450-3 | Румыния, STAS 600 |

| 25Л | 25LI | Болгария, BDS 3492 |

| 25Л | 422640 | Чехия, Словакия, CSN 422640 |

| 25Л | L 450 | Польша, PN/H 83152 |

| 30Л | 1505 | Швеция, SS |

| 35Л | 35LII | Болгария, BDS 3492 |

| 35Л | A2 | Великобритания, B.S.3100 (91) |

| 35Л | Ao 500 FK | Венгрия, MSZ 8276 |

| 35Л | L500 | Польша, PN/H8 3152 |

| 35Л | OT 500-1 | Румыния, STAS 600 |

| 35Л | 35LI | Болгария, BDS3492 |

| 35Л | 422650 | Чехия, Словакия, CSH 422650 |

| 35Л | G-30-57 | Финляндия, SFS 350 |

| 35Л | SCC | Япония, JIS G5111 (91) |

| 40Л | 35LI | Болгария, BDS 3492 |

| 40Л | OT 550-1 | Румыния, STAS 600 |

| 40Л | CLA1 grade C | Великобритания, B.S. 3146 Part 1(74) |

| 40Л | CLA8 grade C | Великобритания, B.S. 3146 Part 1(74) |

| 40Л | G-30-57 | Финляндия, SFS 350 |

| 45Л | 45LI | Болгария, BDS 3492 |

| 45Л | A3 | Великобритания, B.S.3100 (91) |

| 45Л | Ao550FK | Венгрия, MSZ 8276 |

Ключевые особенности стали 20Х13

Сталь данного типа свариваемая ограниченно, такие функции, как подогрев сплава или термообработка доступны в зависимости от применяемого метода сварки, а также вида и назначения конструкции.

Сталь 20Х13 применяется как жаропрочный материал при температурах до 550 градусов и как жаростойкий до 700 градусов соответственно.

Главный легирующий элемент стали этого типа — это хром. Именно благодаря ему она устойчива к коррозии во время работы в окислительной среде. Также устойчивость к коррозии объясняется наличием на стали очень плотной защитной пленки. Наивысшая степень устойчивости стали 20Х13 к коррозии достигается за счет термической обработки.

Основные свойства

Сталь 10 (ГОСТ определяет концентрацию всех химических элементов и наличие определенных характеристик) относится к группе конструкционных углеродистых металлов.

Широкая область применения материала связана с особыми эксплуатационными характеристиками:

- Хорошая пластичность, что позволяет применять их для производства штампованных деталей. Для выпуска большого количества продукции часто применяется технология холодной штамповки.

- Хорошая степень свариваемости материала. Применение сварочного аппарата не требует предварительного нагрева заготовки. Процесс сварки может проводится при применении различных технологий. Получаемый шов характеризуется отличной прочностью и надежностью, дополнительная термическая обработка не требуется.

- Структура характеризуется хорошей коррозионной стойкостью. Стоит учитывать, что эта сталь не относится к группе нержавеек, так как в состав не включается большое количество хрома или других легирующих элементов. Стойкость к влаге существенно расширяет область применения материала, однако поверхность может реагировать на воздействие некоторых кислот и других химических элементов.

- Стоит учитывать и низкую теплостойкость. Именно поэтому ст10, характеристики которой определяют широкое распространение в машиностроительной области, нельзя применять при изготовлении деталей, которые подвержены активному износу. Слишком сильный нагрев может привести к существенному ухудшению эксплуатационных характеристик. К примеру, нагрев на момент трения становится причиной снижения износоустойчивости, а также твердости поверхности.

- Есть возможность провести обработку резанием. Это свойство также указывается в ГОСТ 1050-88. Заготовки из рассматриваемой стали легко обрабатывать на станках и ручных инструментом.

- Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы.

- Прокаливаемость позволяет также существенно расширить область применения изготавливаемых деталей.

Механические свойства стали 10

Для улучшения основных качеств проводится термообработка стали 10. Она позволяет существенно повысить твердость поверхности. Процесс термической обработки может привести к тому, что структура становится хрупкой. Именно поэтому следующий шаг заключается в отпуске для снижения внутренних напряжений. Охлаждение заготовки проводится на открытом воздухе или в воде, а также масле. В последнее время чаще всего используется масло, так как равномерное охлаждение позволяет снизить вероятность появления серьезных дефектов в виде окалины и структурных трещин.

Производство

Данная марка стали относится к классу мартенситных сплавов. Выплавляется в открытых электродуговых и индукционных печах, а также в вакуумно-индукционных печах с последующим вакуумно-дуговым переплавом. Стальной прокат после закалки упрочняется в результате мартенситного превращения. Структуру зернистого перлита придаёт стали отжиг, по завершению закалки твёрдость стали составляет 197−207 НВ-1. Увеличение температуры закалки повышает долю остаточного аустенита. Оптимальная твердость достигается температурой закалки 1050 °C. Горячая деформация проводится в температурном диапазоне 1100 — 900 °C. Листовые заготовки производят прокаткой, а сортовые — волочением. В процессе быстрого охлаждения возможно образование трещин. Температуразакалки стали 1045 °C, а температура отпуска 200 °C.

Сферы применения стали 20Х13

За счет своих жаропрочных и других характеристик ферритная хромистая сталь широко используется в следующих сферах:

- машиностроение;

- производство печей и турбинных лопаток, работающих в условиях высоких температур;

- выпуск деталей повышенной пластичности, подверженных ударным нагрузкам, например, клапаны гидравлических прессов;

- выпуск изделий, подверженных воздействию атмосферных осадков, растворам органических солей и другим слабоагрессивным средам;

- производство крепежей;

- производство цельнотканных колец разного назначения;

- выпуск деталей для копрессорных машин, работающих посредством нетрозного газа;

- производство деталей, работающих при невысоких температурах в агрессивных средах;

- выпуск деталей для авиационных целей.

Применение стали 20Х13

Используется этот сплав в первую очередь для изготовления вполне обычных болтов и гаек различного диаметра и конфигурации. На этом поприще стали 20Х13 активно помогает ее устойчивость к коррозии. Второе поприще — энергетика. Из сплава 20Х13 изготавливаются роторы промышленных двигателей, лопасти турбин и прочие немаловажные составляющие. Третья область применения — строительство печей. Так как 20Х13 — жаростойкая сталь, ее использование в этом процессе более чем оправдано, так как некоторые другие сорта стали попросту потеряют свои первоначальные свойства. Но жаростойкость этой стали по-настоящему раскрывается не здесь. Третья, но не менее показательная область применения характеристик стали 20Х13 — переработка нефтепродуктов при высоких температурах, где особенно пригодилась теплостойкость стали.

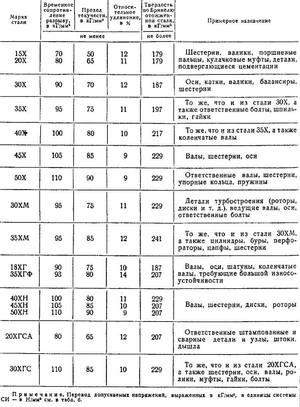

Сферы применения

Благодаря высоким механическим свойствам, сталь 40Х используют для изготовления деталей повышенной прочности. К их числу относятся:

- оси и полуоси;

- валы;

- валы-шестерни;

- плунжеры;

- штоки;

- коленвалы;

- кольца;

- щпиндели;

- рейки;

- болты;

- губчатые венцы;

- втулки и пр.

Проведение термической обработки позволяет значительно повысить прочность и другие характеристики металла. После термообработки материал может применяться для изготовления разверток, насадок и корпусов метчиков. Также из такого сплава производят конструкции, эксплуатируемые при экстремально низких температурах, к примеру, элементы железнодорожных мостов.

Магнитные свойства стали 40Х делают ее незаменимой при производстве столовых приборов, кастрюль, сковородок и другой посуды. Ее можно использовать для приготовления пищи на индукционных плитах.

Особенности проведения термообработки

Термообработка подразумевает выполнение следующих действий:

- отжига;

- закалки;

- отпуска;

- нормализации;

- старения;

- криогенной обработки.

Для закалки изделия на 4 часа помещают в масло, нагретое до 860°С. Отпуск производят на воздухе при температуре 500°С. После такой обработки сталь приобретает высокую твердость, прочность на разрыв и ударную вязкость.

Преимущества и недостатки

Ознакомившись с характеристиками стали 40Х, применением и основными качествами, можно приступать к рассмотрению ее преимуществ и недостатков. К числу первых относится следующее:

- высокие антикоррозийные свойства;

- устойчивость к температурным перепадам;

- отличные показатели прочности.

Изделия, изготовленные из стали этой марки, очень твердые и прочные. Поэтому в процессе эксплуатации они способны выдерживать значительные нагрузки без структурных разрушений.

Как и любой другой сплав, 40Х имеет и свои недостатки. Это трудносвариваемый металл, отличающийся чувствительностью к образованию флокенов и склонностью к отпускной хрупкости.

Зарубежные аналоги

Аналоги сплава марки 40Х выпускаются и в других странах. Их маркировка отличается от российской, но состав практически идентичен. К числу таких сплавов относятся:

- 41Cr4, 41Cr54 (Германия);

- S140, S140H (Америка);

- 41Cr4, 42C4 (Франция);

- S30A40, S30H40, S30M40 (Великобритания);

- SS2245 (Швеция);

- 41Cr4, 41Cr4KB (Италия);

- SCr435-H, SCr440 (Япония);

- 40H (Польша).

Среди ассортимента сталей, представленного российскими производителями, полных аналогов марки 40Х нет. Но есть металлы, схожие по составу и по своим эксплуатационным характеристикам. К их числу относятся:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Возможность выполнения замены должна определяться только после проведения оценки, и сравнения свойств разных марок сталей.

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

- Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.