Сталь 9хс

Содержание:

- Механические характеристики

- Механические характеристики

- 7.5 Термическая обработка изделий из хромоникельмолибденовых сталей 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 03Х17Н14М3, 08Х17Н13М2Т, 12Х18Н12М3ТЛ

- Общие сведения

- Использование сплава

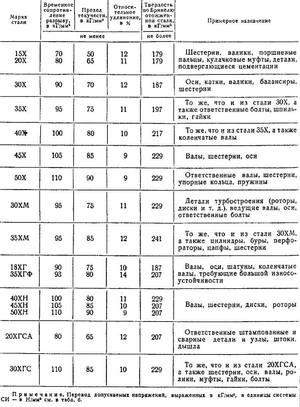

- Отечественные стали

- Для каких ножей лучше использовать

- Специфика материала и его общая характеристика

- Номенклатура патронов 9х18

- Другие сплавы из категории Сталь инструментальная легированная

- Технические характеристики Honor 9X Pro

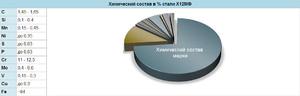

- Химический состав

- Химический состав

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|

| Трубная заготовка по ТУ 14-1-4607-89. Нормализация при 1000-1050 °С или Закалка в масло + Отпуск при 750-780 °С (выдержка не менее 3 ч), охлаждение на воздухе (образцы продольные) | ||||||

| 20-25 | ≥345 | ≥490 | ≥17 | ≥59 | — | — |

| Трубы бесшовные для паровых котлов и трубопроводов из стали марок 10Х9МФБ и 10Х9МФБ-Ш по ТУ 14-3Р-55-2001. Нормализация при 1030-1050 °С + Отпуск при 730-750 (выдержка 3-10 ч), охлаждение на воздухе | ||||||

| — | ≥400 | ≥600 | ≥17 | ≥50 | ≥590 | ≤255 |

| Трубная заготовка по ТУ 14-1-4607-89. Нормализация при 1000-1050 °С или Закалка в масло + Отпуск при 750-780 °С (выдержка не менее 3 ч), охлаждение на воздухе (образцы продольные) | ||||||

| 20-25 | — | ≥294 | — | — | — | — |

| Трубы бесшовные для паровых котлов и трубопроводов из стали марок 10Х9МФБ и 10Х9МФБ-Ш по ТУ 14-3Р-55-2001. Нормализация при 1030-1050 °С + Отпуск при 730-750 (выдержка 3-10 ч), охлаждение на воздухе | ||||||

| — | ≥400 | ≥600 | ≥19 | ≥55 | ≥780 | ≤255 |

| Трубная заготовка по ТУ 14-1-4616-89. Нормализация при 1000-1050 °С или Закалка в масло + Отпуск при 750-780 °С (выдержка не менее 3 ч), охлаждение на воздухе (образцы продольные) | ||||||

| ≥400 | ≥600 | ≥19 | ≥55 | ≥588 | — | |

| ≥380 | — | — | — | — | — | |

| ≥340 | — | — | — | — | — | |

| ≥320 | — | — | — | — | — | |

| ≥400 | ≥600 | ≥19 | ≥55 | ≥785 | — | |

| ≥380 | — | — | — | — | — | |

| ≥340 | — | — | — | — | — | |

| ≥320 | — | — | — | — | — | |

| Трубы бесшовные для паровых котлов и трубопроводов из стали марок 10Х9МФБ и 10Х9МФБ-Ш по ТУ 14-3Р-55-2001. Нормализация при 1030-1050 °С + Отпуск при 730-750 (выдержка 3-10 ч), охлаждение на воздухе | ||||||

| ≥380 | — | — | — | — | — | |

| ≥340 | — | — | — | — | — | |

| ≥320 | — | — | — | — | — |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | HRC |

|---|---|---|---|---|---|---|

| Бочка опорного валка диаметром 1500 мм (указано место и направление вырезки образцов) | ||||||

| — | 370-380 | ≥860 | 9-14 | 10-19 | ≥100 | — |

| Образцы из поковок. Нормализация при 870 °С + Отпуск при 650 °С | ||||||

| — | ≥670 | ≥990 | ≥19 | ≥55 | ≥450 | 31 |

| Бочка опорного валка диаметром 1500 мм (указано место и направление вырезки образцов) | ||||||

| — | 320-330 | 800-810 | ≥18 | 25-30 | 150-180 | — |

| Образцы из поковок. Нормализация при 870 °С + Отпуск при 650 °С | ||||||

| — | ≥325 | ≥390 | ≥31 | ≥81 | ≥810 | — |

| Бочка опорного валка диаметром 1500 мм (указано место и направление вырезки образцов) | ||||||

| — | 305-320 | 770-780 | 15-18 | 13-22 | 140-190 | — |

| Образцы из поковок. Нормализация при 870 °С + Отпуск при 650 °С | ||||||

| — | ≥265 | ≥320 | ≥32 | ≥72 | ≥720 | — |

| Бочка опорного валка диаметром 1500 мм (указано место и направление вырезки образцов) | ||||||

| — | 340-350 | ≥810 | 13-14 | 19-21 | 100-140 | — |

| — | 470-490 | ≥920 | ≥14 | 12-20 | ≥100 | — |

| — | 405-445 | 860-870 | 17-18 | 30-33 | ≥150 | — |

| Лента холоднокатаная отожженая обыкновенного качества по ГОСТ 2283-79 в состоянии поставки | ||||||

| 0.1-4 | — | ≤930 | — | — | — | — |

| Шейка донной стороны опорного валка (указано место и направление вырезки образцов) | ||||||

| — | ≥455 | ≥880 | ≥5 | ≥5 | ≥30 | — |

| — | ≥485 | ≥950 | ≥16 | ≥24 | ≥140 | — |

| — | ≥490 | ≥930 | ≥6 | ≥7 | ≥130 | — |

| — | ≥490 | ≥940 | ≥16 | ≥31 | ≥200 | — |

| Шейка прибыльной стороны опорного валка диаметром 450 мм (указано место и направление вырезки образцов) | ||||||

| — | 500 | 940-950 | 6-7 | 7-8 | 100-120 | — |

| — | 490-510 | ≥960 | 9-13 | ≥11 | 100-150 | — |

| — | 500-540 | 970-980 | 7-9 | 7-10 | 120-140 | — |

| — | 500-510 | ≥980 | ≥14 | 23-24 | 90-150 | — |

| — | 465-485 | 900-920 | 4-5 | ≥5 | 80-120 | — |

| — | 480-520 | 930-970 | ≥12 | 18-20 | 120-160 | — |

7.5 Термическая обработка изделий из хромоникельмолибденовых сталей 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 03Х17Н14М3, 08Х17Н13М2Т, 12Х18Н12М3ТЛ

7.5.1

Изделия из хромоникельмолибденовых сталей, стабилизированных титаном, для снятия

остаточных напряжений и предотвращения коррозионного растрескивания могут

подвергаться термической обработке по требованию, оговоренному в проекте, режим

которой должен быть согласован со специализированной организацией.

7.5.2

Изделия из перечисленных марок сталей подвергают закалке для того, чтобы

повысить общую коррозионную стойкость и пластичность, устранить склонность к

межкристаллитной коррозии.

7.5.3

Закалку проводят по режиму: нагрев до 1050 — 1100 °С (для стали 03Х17Н14М3

до 1100 — 1120

°С), охлаждение в воде или на воздухе.

7.5.4

Время выдержки при температуре закалки указано в п. .

7.5.5

Изделия с толщиной стенки до 10 мм следует охлаждать на воздухе, свыше 10

мм — в воде. Сварные изделия сложной конфигурации во избежание поводок следует

охлаждать на воздухе.

7.5.6

Для придания стали наибольшей пластичности и ликвидации в структуре сигма-фазы

закалку рекомендуется проводить при нагреве по верхнему пределу.

7.5.7

Термообработку несварных изделий для снятия внутренних напряжений и

предотвращения коррозионного растрескивания следует проводить по следующему

режиму: нагрев до 900 ± 10 °С, выдержка 2 — 3 ч, охлаждение на воздухе.

7.5.8

Сварные изделия, изготовленные из хромоникельмолибденовых сталей с применением

нестабилизированных электродов, для снятия остаточных напряжений и

предотвращения коррозионного растрескивания следует подвергать термообработке

по режиму: нагрев до 1020 — 1060

°С, выдержка 2 ч, охлаждение на воздухе.

7.5.9

Для изделий, сваренных низкоуглеродистыми чисто аустенитными электродами,

термообработку для снятия остаточных напряжений и предотвращения коррозионного

растрескивания следует проводить по режиму: нагрев до 1020 — 1060 °С, выдержка

2 ч, охлаждение с печью до 300 °С, далее на воздухе.

7.5.10

Изделия, сваренные электродами, стабилизированными ниобием, следует

термообрабатывать для снятия остаточных напряжений и предотвращения

коррозионного растрескивания по режиму: нагрев до 1100

— 1140 °С,

выдержка 2 ч, охлаждение с печью до 300 °С, далее на воздухе.

7.5.11

Отливки из стали 12Х18Н12М3ТЛ следует подвергать закалке с 1100

— 1150 °С, охлаждение в воде, масле или на

воздухе. Время выдержки при температуре закалки указано в п. .

Общие сведения

30Х13 – коррозионностойкая, жаропрочная сталь мартенситного класса. Она хорошо противостоит воздействию агрессивных сред в закалённом состоянии. Не теряет стойкости к окислению при высоких температурах. Может работать при повышенных температурах без снижения коррозионной стойкости, появления следов деформации и разрушения. После нагрева тетрагональная мелкокристаллическая структура образуется при охлаждении на воздухе.

Сталь 30Х13 может обрабатываться резанием после отпуска или отжига. По пригодности к обработке приблизительно в два раза уступает стали 45, принимаемой за точку отсчёта.

Химический состав

Марка 30Х13 является среднеуглеродистой, высоколегированной. Кроме углерода и хрома в её состав введены дополнительные элементы, корректирующие технологические характеристики.

В соответствии с ГОСТ 5632 основа 30Х13 включает:

- 0,26-0,35% углерода,

- 12-14% хрома.

Кроме них в состав входят кремний и марганец в количестве до 0,8%, допускается включения серы и фосфора до 0,025% и 0,03% соответственно.

Назначение легирующих компонентов в стали 30х13

Углерод. Непременный компонент, входящий в состав. Собственно сталью называется сплав железа с углеродом в количестве до 2,14%. Образуя с атомами железа цементит F3C, делает металл чувствительным к термообработке. Чем выше количество углерода, тем большую твёрдость можно достичь при закалке. Но при этом материал становится хрупким. При изготовлении и термообработке деталей сложной формы могут возникнуть закалочные трещины. Чтобы избавиться от этого недостатка и сделать сталь более технологичной в состав вводят модифицирующие элементы, снижающие склонность к растрескиванию, улучшающие обрабатываемость, прокаливаемость и другие характеристики.

Хром. Содержится в количестве более 10%, компонент переводит сталь в категорию высоколегированных. В ряду электрохимической активности элементов хром располагается правее железа. Он обладает большим электроотрицательным потенциалом (большим сродством к электрону и кислороду) и более высокой восстанавливающей способностью. В сплавах хром способствует восстановлению железа, вытесняя его из окислов. Таким образом, при достаточно высоком содержании он придаёт металлу антиокислительные свойства. Сталь становится коррозионностойкой.

Кремний. Так же как и хром, находится в ряду активности элементов левее железа. Он в некоторой степени предотвращает образование окислов в расплаве. Но более ценно его способность вытеснять железо из соединений с фосфором, приводящим к появлению трещин при закалке деталей. Введение кремния в количествах до 1% улучшает технологичность стали, позволяя избегать трещин в деталях с резкими переходами толщины.

Марганец. Аналогично хрому содержится в количествах до 1 %. Его роль заключается в вытеснении из соединений с железом серы. Снижения концентрации сульфидов повышает ударную вязкость, т. е. стойкость деталей к ударным нагрузкам.

Использование сплава

Применение 9ХС встречается в следующих случаях:

- Изготовка свёрл. Но применять их можно только для сверления отверстий на мягких объектах, преимущественно древесине. Поскольку инструмент негативно реагирует на высокую скорость вращения и перегрев, то и при работе с мягкой структурой рекомендуется регулировать частоту оборотов.

- Цилиндрические развёртки. Их используют для улучшения точности размера отверстий, и удаления шероховатостей. Приспособлением разрешено обрабатывать жерла в чугуне, сплавах со средней жёсткостью, при работе с цветным железом.

- Метчики. Они необходимы для нарезки внутренней резьбы, и представлены в образе винта с прямыми или винтовыми канавками. При работе рекомендуется беречь изделие от интенсивных нагрузок.

- Клейма для холодных работ. Их эксплуатация распространена на заводах для штамповки готовой продукции.

Все действия с данным материалом должны вестись строго по правилам. В противном случае изделие потеряет все свои положительные качества.

Отечественные стали

Углеродистые:

- У8 (или У8А). Сталь с содержанием углерода около 0,8 %. Самая простая и распространенная в ножеделии, находит массовое применение в кустарном изготовлении ножей. Высокопрочная, хорошо принимает и держит заточку. Буква «А» в ее названии означает сталь высокого качества очистки.

- У10 (или У10А). Аналогичная предыдущей, но с содержанием углерода около 1 %. Прочность чуть ниже, но зато твердость и удержание режущей кромки лучше. Используется при изготовлении ножей для тяжелых работ, в т. ч. армейских и боевых.

- 65Г. Углеродистая пружинно-рессорная сталь. Содержание углерода около 0,65-0,7 %. В отличие от простых «углеродок», данная сталь легирована марганцем и содержит долю процента хрома, благодаря чему у нее отличная прочность, ударная вязкость и упругость, а также большой диапазон показателей рабочей твердости. Ножи из такой стали хорошо держат заточку и являются весьма прочными. Ржавеет она не так активно, как стали марки «У».

- ШХ15. Шарикоподшипниковая сталь. Легирована марганцем и небольшим количеством хрома (1,5 %). Содержание углерода — около 1 %. Является одной из самых сбалансированных углеродистых сталей: легко точится, сохраняет высокую прочность при высокой твердости, хорошую износостойкость и способна держать режущую кромку на малых углах.

- ХВ5 («Алмазная» сталь). Содержит около 1,35 % углерода и довольно много вольфрама (около 5 %). Достаточно прочная, но при этом с плохой ударной вязкостью сталь, способная сломаться при динамических нагрузках. Отличается колоссальной твердостью (до 68 ед. HRc) и износоустойчивостью. Создана только для долгого и агрессивного реза, без поперечных и ударных нагрузок. Довольно интенсивно ржавеет.

- Р6М5 («быстрорез»). Сталь, применяемая для изготовления пил по металлу. Содержит около 0,8 % углерода, 4 % хрома, немного ванадия и большое количество вольфрама (около 6 %). Также легируется молибденом. Довольно интересная сталь, обладающая огромной жаропрочностью, стойкостью удержания режущей кромки и износостойкостью.

- 9ХС. Инструментальная легированная сталь. Содержание углерода — 1 %. Содержание хрома — 1,2 %. Дополнительно сталь легируется кремнием и марганцем. В небольших количествах содержатся никель, ванадий и даже вольфрам (до 0,25 %). Благодаря удачной совокупности элементов сталь обладает выдающимися характеристиками по удержанию заточки, износостойкости и прочности.

- Х12МФ. Инструментальная легированная сталь. Ее часто называют «полунержавеющей». Является одной из лучших сталей для изготовления ножей. Содержит 12 % хрома и 1,5 % углерода. Имеет довольно богатый состав легирующих элементов — молибден, ванадий, марганец, никель и фосфор. Обладает отличной прочностью, износостойкостью, великолепно держит заточку и ударную вязкость на приемлемом уровне. Один из лучших выборов по соотношению цены-качества.

Нержавеющие:

- 40Х13. Легированная сталь нижнего ценового уровня. Содержит 0,4 % углерода и 13 % хрома, как следует из ее названия. Нож из нержавеющей стали такого класса действительно почти никогда не будет ржаветь, но удержание режущей кромки у нее весьма посредственное.

- 65Х13. Из недорогих сортов эта сталь — очень неплохой выбор. Содержит 0,65 % углерода и все те же 13 % хрома. Из-за такой балансировки состава чуть более подвержена коррозии, чем предыдущая. Зато она гораздо лучше держит заточку и в целом является очень неплохой сталью, особенно при хорошей закалке.

- 95Х18. Эта сталь, хоть все еще и относится к среднему уровню цены, по качеству уже существенно выше двух предыдущих. Количество углерода приближается к 1 %, а хрома в этом сплаве уже существенно больше — 18 %, что поднимает как коррозионную стойкость, так и общую прочность клинков.

- 110Х18 МШ-Д. Очень редкая, но особо ценимая среди мастеров сталь. Отличается высочайшим уровнем чистоты, благодаря методике электрошлаковой переплавки. Содержит до 1,1 % углерода и около 19 % хрома. Долгое время сохраняет заточку и показывает высокую прочность благодаря равномерной структуре.

- 40Х10С2М (ЭИ-107). Еще ее называют «клапанной» сталью. Несмотря на невысокое содержание угля (0,4 %), данная сталь является очень хорошим выбором. В ней немного хрома (около 10 %), однако дополнительно она легирована кремнием (около 2,5 %), марганцем и молибденом, что самым положительным образом сказывается на ее прочности и износостойкости.

Для каких ножей лучше использовать

Сталь У8 благодаря своим преимуществам универсальна в применении. Поэтому из неё делают различные режущие инструменты: от столовых приборов до топоров, пил и зубил. В случае с ножами оптимально использование для изготовления двух видов.

Хозяйственные

В эту группу попадают различные режущие инструменты, которые можно использовать при ремонте, в лесу, гараже, мастерской. Они неприхотливы, прочны, долго сохраняют заточку. Поэтому востребованы среди путешественников, любителей охоты, рыбалки, активного отдыха.

Их клинки хорошо сбалансированы, удобно лежат в руке. При этом они справляются с разными задачами: способны перерезать канат, толстую верёвку, ветку, заточить колья, отрезать проволоку, могут выступать клином для щелей. При работе не приходится волноваться о том, чтобы не повредить клинок: прочность металла настолько высока, что на поверхности стали даже не образуются царапины.

Бытовые

Такие изделия есть на кухне каждой хозяйки. В зависимости от размера, формы и толщины клинка они могут быть предназначены для нарезки мяса и рыбы, овощей и стейка, сыра. Также выделяют филейные, обвалочные, устричные. Все эти изделия могут изготавливаться из стали У8.

В таком случае они будут обладать привлекательным внешним видом, прочностью и износостойкостью. Помимо профессиональных поварских ножей в группу бытовых также попадают столовые. Для их изготовления применяют сталь пониженной твёрдости (HRC 45-50). Большим спросом пользуются карманные и складные ножи. Их отличает функциональность, удобство и долгий срок службы.

Бытовой нож из стали У8.

Сталь У8 подходит для изготовления как бытовых, так и хозяйственных ножей различных типов. Простота обработки позволяет придать изделию любую форму и толщину, сохранив при этом прочность и твёрдость. Этим и объясняется ассортимент режущих инструментов, выполненных из такого сплава.

Специфика материала и его общая характеристика

Название Р12 – это не простой набор букв, а маркировка, в который скрыты некоторые сведе́ния о сплаве:

- «Р» – этой буквой маркируются все быстрорежущие стали, от английского названия rapid (скорость);

- 12 – это процентное содержание в металле вольфрама, который образует очень твёрдые химические соединения – карбиды, резко увеличивающие прочность и красностойкость.

Быстрорезы уже давно применяются для создания клинков холодного оружия, что обусловлено их следующими характеристиками:

- хорошая горячая твёрдость, которая характеризует то, какую температуру сталь может выдержать без потери рабочих качеств;

- повышенная красностойкость – указывает, сколько времени сплав будет выдерживать такую температуру;

- большая стойкость к износу и внешним нагрузкам.

В итоге ножи из Р12 будут обладать крепкими лезвиями, которые без проблем могут выдерживать серьёзные механические воздействия без деформации структуры изделия.

Высокая твёрдость – характерная черта подобных режущих инструментов, это важное свойство влияет и длительность службы, и на качество реза. Хоть такой сплав и переносит изгибающие нагрузки, его слабым местом является повышенная хрупкость, так как твёрдый металл подвержен ломкости

Номенклатура патронов 9х18

- 9 П гж (гл) (Индекс ГАУ — 57-Н-181): пуля массой 6,1 г со свинцовым сердечником, латунная гильза, масса патрона — 10,7 г.

- 9 Пст гж (гс, гл) (Индекс ГАУ — 57-Н-181С): пуля массой 5,9 г со стальным сердечником, биметаллическая гильза.

- 9 ППТ гж (Индекс ГАУ — 57-Т-181) — патрон с трассирующей пулей ППТ. Разработан конструкторами В. В. Труновым и П. Ф. Сазоновым. Выпускается на заводе НВА (г. Новосибирск).

- 9 БЖТ гж (Индекс ГРАУ — 7Н15) — патрон с цельнометаллической пулей повышенной бронепробиваемости, целиком изготовленной из стали. Начальная скорость пули — 325 м/с.

- 9 СП7 гж — патрон с экспансивной пулей повышенного останавливающего действия. Разработан по заказу КГБ СССР на рубеже 1970х-1980х годов.

- 9 СП8 гж — патрон с экспансивной пулей пониженного пробивного действия. Масса пули 5,0 грамм. Начальная скорость пули — 250—255 м/с. Предназначен для использования сотрудниками антитеррористических подразделений при штурме авиалайнеров (пуля не способна пробить фюзеляж самолета).

- 9 Ппэ гж — патрон с экспансивной пулей ПЭ. Разработан в начале 1990х годов.

- 9х18 РГ028 гж — патрон с экспансивной пулей повышенного пробивного действия.

- 9х18 ПС гс ППО — патрон правоохранительных органов. С 2005 года производится на Тульском патронном заводе, поступает на снабжение МВД, ФССП и ДОСААФ. Пуля оболочечная, со свинцовым сердечником. Масса пули 6,3 грамм; начальная скорость пули 330 м/с; дульная энергия 330—343 Дж.

- 9х18 ПРС гс — патрон пониженной рикошетируемой способности (для правоохранительных органов). Производитель — ОАО «Барнаульский станкостроительный завод».

- 9х18 ПСВ — патрон с экспансивной пулей типа Hollow Point. Масса патрона — 10,68-11,63 грамм; масса пули — 7,3-7,8 грамм; скорость пули на дистанции 10 м — 280—305 м/с. На вооружении не состоит, предлагается на экспорт в качестве коммерческого боеприпаса.

- 9х18 ПСО гж — патрон спортивно-охотничий, пуля оболочечная со свинцовым сердечником. Масса пули 6,1 грамм, начальная скорость пули 290—315 м/с. Баллистические характеристики несколько отличаются в зависимости от производителя.

- 9 УЧ гж пистолетные (Индекс ГАУ — 57-Н-181УЧ) — учебный патрон с инертным снаряжением.

- холостой патрон — пуля отсутствует, края гильзы запрессованы «звездочкой».

- 9х18 мм ПБМ (Индекс ГРАУ — 7Н25) — бронебойный патрон. Разработан в Тульском КБП для использования в стрелковом оружии под обычный патрон 9х18 мм ПМ.

- 9х18 мм ПММ (57-Н-181СМ, Индекс ГРАУ — 7Н16) является модернизацией патрона 9х18 мм ПМ, направленной на повышение пробивной способности пули. В патроне на 30 % увеличен пороховой заряд и применена новая пуля в форме усечённого конуса. В результате повысилась начальная скорость пули (до 410—435 м/с), её кинетическая энергия (485—505 Дж) и, как следствие, пробивное и останавливающее действие, а благодаря новой форме пули снизилась вероятность рикошетов. Как и другие боеприпасы повышенной мощности, данный патрон может использоваться только в специально предназначенном для этого оружии с усиленной конструкцией (пистолете ПММ, пистолет-пулеметах ПП-9 «Клин» и ПП-19 «Бизон»).

Немного более подробно про некоторые патроны

9х18 патрон с пулей со стальным сердечником 9 Пст (57-Н-181С)

Патрон 9 Пст был разработан взамен патрона 9 П с пулей со свинцовым сердечником в 1954 году. Он предназначен для поражения живых целей на дальности до 50 м.

Пуля имеет оболочку из биметалла полностью закрывающую сердечник. Форма носовой части пули — сферическая. Материал гильзы — биметалл или сталь покрытая зеленым лаком.

Пуля отличительной окраски не имеет.

|

| 9х18 патрон с пулей со стальным сердечником 9 Пст (57-Н-181С) |

|

| 9х18 патрон с пулей со стальным сердечником 9 Пст в разрезе |

|

| Пуля и стальной сердечник 9 Пст |

- Масса патрона — 10 г

- Масса пули — 6 г

- Длина патрона — 25 мм

- Начальная скорость пули — 298 м/с

- Кучность стрельбы на дальности 25 м (R50) — 3,2 см

Другие сплавы из категории Сталь инструментальная легированная

| Марка сплава | ГОСТ | Хим. состав |

|---|---|---|

| 05Х12Н6Д2МФСГТ | ГОСТ 5950 — 2000 | Feот 73.9%Cr11.5-13%Ni5.5-6.5%Cu1.4-2.2%Si0.6-1.2%Ti0.4-0.8%Mn0.2-1.2%V0.2-0.5%Mo0.2-0.4%C0.01-0.08%… |

| 11Х4В2МФ3С2 | ГОСТ 5950 — 2000 | Feот 85.6%Cr3.5-4.2%V2.3-2.8%W2-2.7%Si1.4-1.8%C1.05-1.1%Mo0.3-0.5%Mn0.2-0.5%… |

| 11ХФ | ГОСТ 5950 — 2000 | Feот 96%C1.05-1.1%Cr0.4-0.7%Mn0.4-0.7%V0.15-0.3%Si0.1-0.4%… |

| 12Х1 | ГОСТ 5950 — 2000 | Feот 94.8%Cr1.3-1.65%C1.15-1.2%Mn0.3-0.6%Si0.1-0.4%… |

| 13Х | ГОСТ 5950 — 2000 | Feот 95.8%C1.25-1.4%Cr0.4-0.7%Mn0.15-0.4%Si0.1-0.4%… |

| 3Х2МНФ | ГОСТ 5950 — 2000 | Feот 93.2%Cr2-2.5%Ni1.2-1.6%Mo0.4-0.6%Mn0.3-0.6%C0.27-0.3%V0.25-0.4%Si0.1-0.4%… |

| 4ХМНФС | ГОСТ 5950 — 2000 | Feот 93.4%Cr1.25-1.5%Ni1.2-1.6%Si0.7-1%Mo0.65-0.8%V0.35-0.5%C0.35-0.4%Mn0.15-0.4%… |

| 4ХС | ГОСТ 5950 — 2000 | Feот 94.7%Cr1.3-1.6%Si1.2-1.6%C0.35-0.4%Mn0.15-0.4%… |

| 5ХВ2СФ | ГОСТ 5950 — 2000 | Feот 93.4%W1.8-2.3%Cr0.9-1.2%Si0.8-1.1%C0.45-0.5%Mn0.15-0.4%V0.15-0.3%… |

| 5ХНВ | ГОСТ 5950 — 2000 | Feот 93.5%Ni1.4-1.8%Cr0.8-0.8%Mn0.5-1.8%C0.5-0.6%W0.4-0.7%Si0.1-0.4%… |

| 5ХНВС | ГОСТ 5950 — 2000 | Feот 94%Cr1.3-1.6%Ni0.8-1.2%Si0.6-0.9%C0.5-0.6%W0.4-0.7%Mn0.3-0.6%… |

| 6Х3МФС | ГОСТ 5950 — 2000 | Feот 93%Cr2.6-3.3%C0.55-0.6%Si0.35-0.6%V0.3-0.6%Mn0.2-0.6%Mo0.2-0.5%… |

| 6Х4М2ФС | ГОСТ 5950 — 2000 | Feот 89.8%Cr3.8-4.4%Mo2-2.4%Si0.7-1%C0.57-0.6%V0.4-0.6%Mn0.15-0.4%… |

| 6Х6В3МФС | ГОСТ 5950 — 2000 | Feот 85.9%Cr5.5-6.5%W2.5-3.2%Mo0.6-0.9%Si0.6-0.9%V0.5-0.8%C0.5-0.6%Mn0.15-0.4%… |

| 7ХФ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 97.3%C0.63-0.7%Cr0.4-0.7%Mn0.3-0.6%Si0.15-0.3%V0.15-0.3%… |

| 8Х4В2МФС2 | ГОСТ 5950 — 2000 | Feот 85.9%Cr4.5-5.1%W1.8-2.3%Si1.7-2%V1.1-1.4%Mo0.8-1.1%C0.8-0.9%Mn0.2-0.5%… |

| 8Х6НФТ | ГОСТ 5950 — 2000 | Feот 90%Cr5-6%Ni0.9-1.3%C0.8-0.9%V0.3-0.5%Mn0.15-0.4%Si0.1-0.4%Ti0.05-0.1%… |

| 8ХФ | ГОСТ 5950 — 2000 | Feот 96.9%C0.7-0.8%Cr0.4-0.7%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| 9Г2Ф | ГОСТ 5950 — 2000 | Feот 95.4%Mn1.7-2.2%C0.85-0.9%Si0.1-0.4%V0.1-0.3%… |

| 9Х1 | ГОСТ 5950 — 2000 | Feот 95.2%Cr1.4-1.7%C0.8-0.95%Si0.25-0.4%Mn0.15-0.4%… |

| 9Х5ВФ | ГОСТ 5950 — 2000 | Feот 90.4%Cr4.5-5.5%C0.85-1%W0.8-1.2%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| 9ХВГ | ГОСТ 5950 — 2000 | Feот 95.1%Mn0.9-1.2%C0.85-0.9%Cr0.5-0.8%W0.5-0.8%Si0.1-0.4%… |

| 9ХС | ГОСТ 5950 — 2000 | Feот 94.4%Si1.2-1.6%Cr0.95-1.2%C0.85-0.9%Mn0.3-0.6%… |

| 9ХФ | ГОСТ 5950 — 2000 | Feот 96.3%C0.8-0.9%Cr0.4-0.7%Mn0.3-0.6%V0.15-0.3%Si0.1-0.4%… |

| 9ХФМ | ГОСТ 5950 — 2000 | Feот 96.1%C0.8-0.9%Cr0.4-0.7%Mn0.3-0.6%W0.15-0.3%Mo0.15-0.2%Si0.1-0.4%… |

| В2Ф | ГОСТ 5950 — 2000 | Feот 95.2%W1.6-2%C1.05-1.2%Cr0.2-0.4%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х | ГОСТ 5950 — 2000 | Feот 95.1%Cr1.3-1.65%C0.95-1.1%Mn0.15-0.4%Si0.1-0.4%… |

| ХВ4 | ТУ 5950 — 73 — 73, в последней версии материал отсутствует | Feот 91.9%W3.5-4.3%C1.25-1.4%Cr0.4-0.7%Si0.15-0.3%V0.15-0.3%Mn0.015-0.4%… |

| ХВ4Ф | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 91.4%W3.5-4.3%C1.25-1.4%Cr0.4-0.7%Mn0.15-0.4%Si0.15-0.3%V0.115-0.3%… |

| ХВГ | ГОСТ 5950 — 2000 | Feот 93.9%W1.2-1.6%Cr0.9-1.2%C0.9-1.05%Mn0.8-1.1%Si0.1-0.4%… |

| ХВСГ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 94.5%C0.95-1%Si0.65-1%Cr0.6-1.1%Mn0.6-0.9%W0.5-0.8%V0.05-0.1%… |

| ХВСГФ | ГОСТ 5950 — 2000 | Feот 94.3%C0.95-1%Si0.65-1%Cr0.6-1.1%Mn0.6-0.9%W0.5-0.8%V0.05-0.1%… |

| ХГС | ГОСТ 5950 — 2000 | Feот 94.1%Cr1.3-1.65%C0.95-1%Mn0.85-1.2%Si0.4-0.7%… |

Технические характеристики Honor 9X Pro

| Общие характеристики | |

|---|---|

| Модель | Honor 9X Pro, HLK-AL10 |

| Дата анонса и начала продаж | июль 2019 / август 2019 |

| Размеры (ДxШxВ) | 163.1 x 77.2 x 8.8 мм. |

| Вес | 206 г. |

| Доступные цвета | волшебная черная ночь, очарование синего моря, красное очарование |

| Операционная система | Android 9.0 (Pie) + EMUI 9.1 |

| Связь | |

| Количество и тип SIM-карт | одна, Nano-SIM / две, Nano-SIM, dual stand-by |

| Стандарт связи в 2G сетях | GSM 850 / 900 / 1800 / 1900 — SIM 1 & SIM 2 |

| Стандарт связи в 3G сетях | HSDPA 850 / 900 / 1900 / 2100 |

| Стандарт связи в 4G сетях | LTE band 1(2100), 3(1800), 7(2600), 8(900), 20(800) |

| Совместимость с операторами связи | МТС, Билайн, Мегафон, Tele2, Yota |

| Передача данных | |

| Wi-Fi | Wi-Fi 802.11 a/b/g/n/ac, dual-band, Wi-Fi Direct, hotspot |

| Bluetooth | 5.0, A2DP, LE |

| GPS | есть, A-GPS, GLONASS, BeiDou |

| NFC | есть (зависит от региона) |

| Инфракрасный порт | нет |

| Платформа | |

| Процессор | восьмиядерный HiSilicon Kirin 810 (2×2.27 GHz Cortex-A76 & 6×1.88 GHz Cortex-A55) |

| Графический процессор | Mali-G52 MP6 |

| Внутренняя память | 128 GB / 256 GB |

| Оперативная память | 8 GB |

| Порты и разъемы | |

| USB | 2.0, Type-C 1.0 reversible connector |

| 3.5mm jack | есть |

| Слот для карт памяти | microSD, до 512 GB |

| Дисплей | |

| Тип дисплея | емкостный сенсорный экран LTPS IPS LCD, 16M цветов |

| Размер экрана | 6.59 дюймов (~84.7% лицевой поверхности устройства) |

| Разрешение экрана | 1080 x 2340, 391 ppi |

| Защита дисплея | 2,5D-стекло |

| Камера | |

| Основная камера | 48 MP (f/1.8 wide, 1/2″, PDAF) 8 MP (ultrawide) 2 MP (сенсор глубины) |

| Функционал основной камеры | LED вспышка, panorama, HDR |

| Запись видео | 1080p@30fps |

| Фронтальная камера | всплывающий модуль, 16 MP (f/2.0), запись видео 1080p@30fps |

| Датчики и сенсоры | |

| Освещенности | есть |

| Приближения | есть |

| Гироскоп | есть |

| Компас | есть |

| Холла | есть |

| Акселерометр | есть |

| Барометр | нет |

| Сканер отпечатка пальца | есть |

| Батарея | |

| Тип и емкость аккумулятора | Li-Po 4000 mAh |

| Крепление аккумулятора | несъемный |

| Комплектация | |

| Стандартный комплект | Смартфон Honor 9X Pro: 1 USB Type-C кабель: 1 Скрепка для извлечения sim-лотка: 1 Защитный силиконовый чехол: 1 Руководство пользователя: 1 Гарантийный талон: 1 Зарядное устройство: 1 |

Химический состав

В первоначальном виде любая сталь представляет собой соединение железа и углерода. В таком виде она сильно подвержена коррозии, довольно мягкая, совершенно не подходит для создания режущего инструмента. При производстве в неё добавляют другие различные элементы, которые при взаимодействии с ней позволяют добиться необходимых качеств.

Все свойства, за которые так ценится Р12М быстрорез, являются результатом взаимодействия легирующих компонентов, которые при производстве включаются в сплав. Среди них следующие:

- Углерод – от 0,80 до 0,90%. С увеличением содержания углерода твёрдость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшаются.

- Хром – от 3,1 до 3,6%. Это наиболее дешёвый и самый распространённый легирующий элемент. Он способен несколько увеличить твёрдость, однако, главное его свойство – это увеличение коррозионной стойкости. Чем больше его содержание в сплаве, тем устойчивее он к ржавлению (полностью нержавеющей сталь становится при содержании хрома более 13%).

- Ванадий – 1,5 – 1,9%. Он повышает твёрдость и прочность, измельчает зерно. Увеличивает плотность структуры стали, так как является хорошим раскислителем, при этом дорог и дефицитен.

- Вольфрам – 12,0-13,0%. В таком сплаве это основообразующий компонент. Совместно с железом образует новые карбиды, которые значительно увеличивают такие важные характеристики, как прочность и красностойкость. Он способствует устранению хрупкости при отпуске. Имеет довольно высокую стоимость.

- Молибден – до 1,0%. Увеличивает красностойкость, положительно сказывается на упругости, устойчивости к коррозионным воздействиям и окислению при высоких температурах.

- Кобальт – 0,1%. Улучшает жаропрочность, магнитные свойства стали и переносимость ударных нагрузок.

- Никель – до 0,4%. Повышает прочность стали при сохранении высокой вязкости, препятствует росту зерна при нагреве, снижает коробление при закалке, увеличивает коррозионную стойкость и прокаливаемость. При содержании никеля 18-20%-я сталь становится немагнитной, жаростойкой, жаропрочной и коррозионностойкой.

Быстрорез Р12 получают порошковым методом, то есть после выплавки металл измельчается и задувается в заготовку. На этом этапе в него добавляются все легирующие добавки, после чего под большим давлением всё сплавляется в готовое изделие. Такой способ более экономичен в сравнении с традиционной отливкой или ковкой и позволяет достигать улучшенных характеристик.

Быстрорез Р12 получают порошковым методом.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Al | V | B | Ti |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-4599-89 | 0.02-0.06 | ≤0.02 | ≤0.03 | ≤0.5 | 13-16 | ≤0.5 | ≤0.5 | Остаток | ≤0.5 | 0.15-0.3 | 1.3-1.8 | 2.3-3.5 |

| TУ 14-1-5604-2010 | 0.02-0.05 | ≤0.015 | ≤0.025 | ≤0.5 | 13-16 | ≤0.5 | ≤0.5 | Остаток | ≤0.5 | 0.15-0.35 | 2-3 | 3.8-6.6 |

| TУ 14-1-3689-83 | 0.02-0.06 | ≤0.02 | ≤0.035 | ≤0.5 | 13-16 | ≤0.6 | ≤0.5 | Остаток | ≤0.5 | 0.15-0.3 | 1.1-1.8 | 2.3-3.5 |

Fe — основа.

По ТУ 14-3-1630-89 и ТУ 14-242-275-89 химический состав приведен для стали марок 04Х14Т3Р1Ф-ВИ; 04Х14Т3Р1Ф-ПТ. В готовой продукции допускаются отклонения по химическому составу: по углероду +0,01 %, по хрому +0,50 %, по бору +0,10 %, по титану +0,50 %, по ванадию +0,10 %, по алюминию +0,20 %, по кремнию +0,10 %, по никелю +0,15 %. Массовая доля остаточных элементов по ГОСТ 5632. РЗМ вводятся в количестве до 1,5 кг/т по расчету и химическим анализом не определяются. Для легирования стали применяется ферробор, выплавленный из необедненного по бору-10 боросодержащего сырья Дальнегорского объединения «Бор».

По ТУ 1315-088-00212179-2012 химический состав приведен для стали марки 04Х14Т3Р1Ф. Остальные примечания те же.

По ТУ 14-1-3689-83 химический состав приведен для стали марок 04Х14Т3Р1Ф (ЧС82), 04Х14Т3Р1Ф-ВИ (ЧС82-ВИ) и 04Х14Т3Р1Ф-ПД (ЧС82-ПД). Остаточное содержание элементов и отклонения по химическому составу — в соответствии с ГОСТ 5632. РЗМ вводится в количестве 0,5-1,00 кг/т по расчету и химическим анализом не определяются.

По ТУ 14-1-4599-89 химический состав приведен для стали марок 04Х14Т3Р1Ф-ВИ (ЧС82-ВИ), 04Х14ТЗР1Ф-ПТ (ЧС82-ПТ) и 04Х14Т3Р1Ф-ПШ (ЧС82-ПШ) и 04Х14Т3Р1Ф-Ш (ЧС82-Ш). В готовой продукции допускаются отклонения по химическому составу: по углероду +0,010 %, по хрому +0,50 %, по бору +0,10 %, по титану +0,50 %, по ванадию +0,10 %, по алюминию +0,20 %, по кремнию +0,10 %, по никелю +0,15%. Массовая доля остаточных элементов и предельные отклонения по ГОСТ 5632. РЗМ вводятся в количестве 1,5 кг/т по расчету и химическим анализом не определяются. Для легирования стали применяется ферробор, выплавленный из необедненного по бору-10 боросодержащего сырья Дальнегорского объединения «Бор».

По ТУ 14-1-5604-2010 химический состав приведен для стали марки 04Х14Т5Р2Ф (ЧС82М). Химический состав стали марки 04Х14Т3Р1Ф (ЧС82) отличается содержанием: углерода 0,02-0,06 %, бора 1,30-1,80 %, титана 2,30-3,50 %, ванадия 0,15-0,30 %, содержание остальных элементов совпадает. Для легирования стали применяют ферробор, выплавленный из необедненного по бору-10 боросодержащего сырья, прошедшего масспектрометрический контроль на процентное содержание бора-10. Методика определения д. б. согласована с ЗАО «Твэл-Инвест-Технолоджи». Допускается введение РЗМ по расчету на 0,10-0,40 % и химическим анализом не определяют. Отношение содержания титана к содержанию бора должно быть в пределах 1,90-2,20. Массовая доля остаточных элементов — по ГОСТ 5632.