Алюминий: свойства химические и физические

Содержание:

- Алюминиевые профили в электротехнике

- Сравнение алюминия, стали и меди

- Дипломы с заливкой

- Вторичный алюминий

- Способы печати

- Система металлографики GEDAKOP (фотомеханическая печать)

- Маркировочные шильды

- Нефтяная и химическая промышленность

- Металлические таблички из алюминия и др.

- Металлические алюминиевые таблички

- ↑ Идея

- Рафинирование алюминия

- Преимущества:

- Алюминиевые сплавы

- Услуги компании ООО «ТАТОС»

Алюминиевые профили в электротехнике

Уличные и шоссейные осветительные столбы

Алюминиевые прессованные столбы имеют преимущества перед, например, стальными столбами, за счет их меньшего веса, меньшего соотношения прочность-вес, хорошего внешнего вида, долговременной коррозионной стойкости, низкой стоимости обслуживания, а также большей безопасности, особенно при применении специальных безопасных оснований. Когда на такой столб наезжает на большой скорости автомобиль, это основание разрушается и позволяет столбу двигаться вместе с автомобилем. Это снижает мощность удара по автомобилю и степень повреждений водителя и пассажиров. Это основание так «хитро» спроектировано, что оно разрушается от удара об столб, но выдерживает воздействующие на столб ветровые нагрузки.

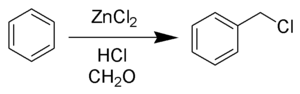

Токопроводящие шины

Для всех типов шин применяют прессованный алюминий там, где это позволяет место для их размещения, так как они, в первую очередь, намного дешевле, а также их намного легче гнуть (рисунок 1). Рисунок 1

Рисунок 1

Кабельные наконечники и гильзы

Кабельные наконечники и гильзы из прессованных алюминиевых труб имеют преимущества над аналогами из стали или пластика по прочности, проводимости, стоимости, коррозионной стойкости и легкости механической обработки (рисунок 2). Рисунок 2

Рисунок 2

Каналы для прокладки кабелей

Каналы для прокладки кабелейвсе чаще применяютиз прессованного алюминия, а не из стали или пластика, так как они обеспечивают достаточную прочность, имеют малый вес, обладают высокой коррозионной стойкостью, являются немагнитными и огнестойкими (рисунок 3).Рисунок 3

Шкафы электрических подстанций

Алюминиевые профили предпочтительнее, например, оцинкованной стали, за счет минимального технического обслуживания, прочности, коррозионной стойкости, малого веса (особенно при монтаже в полевых условиях и на высоте). Алюминиевые профили и листы легко подрезать и сверлить прямо «по месту», а главное, их не надо красить для защиты от коррозии.

Распределительные траверсы электрических столбов

Распределительные траверсы электрических столбов (те, которые горизонтальные)из прессованного алюминия обеспечивают необходимую прочность, но при этом мало весят и не требуют никакого технического обслуживания.

Радиаторы-гребенки

Прессованные алюминиевые пластинчатые радиаторы для рассеивания тепла («гребенки») весьма эффективны за счет высокой теплопроводности, малого веса, низкой стоимости. Главное преимущество алюминия – способность прессоваться во много очень тонких ребер (рисунок 4). Рисунок 4

Рисунок 4

Коаксильный кабель

Наружный проводник коаксильного телевизионного кабелячаще всего выполняют не из медной трубы, а из более дешевой алюминиевой. Технология изготовления такого кабеля представлена на рисунке 5.

Рисунок 5

Рисунок 5

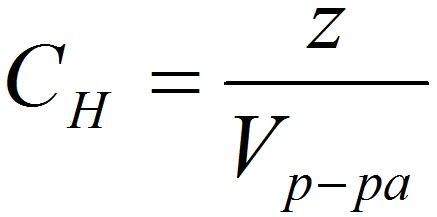

Сравнение алюминия, стали и меди

Плотность (г/см3)Алюминий 1350: 2,70

Сталь: 7,86

Медь (отожженная): 8,93

Объемная проводимость (% IACS):Алюминий 1350: 61

Сталь: 8

Медь (отожженная): 100

Удельная проводимость (на единицу массы):Алюминий 1350: 100 %

Сталь: 4 %

Медь (отожженная): 50 %

Предел прочности (МПа):Алюминий 1350: 125

Сталь: 300

Медь (отожженная): 235

Предел текучести (МПа):Алюминий 1350: 110

Сталь: 170

Медь (отожженная): 104

Линейное термическое расширение (10-6 м/м·°С):Алюминий 1350: 22

Сталь: 13

Медь (отожженная): 17

Электрические свойства

Отожженная медь имеет проводимость 100 % IACS. Сокращение IACS – обозначает «Международный стандарт по отожженной меди» – сравнительная единица измерения электрической проводимости. Алюминий 1350-Н116 (АД0Е по ГОСТ 4784-97) имеет проводимость 61 % IACS, то есть эквивалентная меди проводимость будет достигаться при большем поперечном сечении алюминия. Однако поскольку алюминий намного легче меди этот увеличенный алюминиевый проводник будет весить в два раза меньше чем медный (8,93/2,70×0,61=2,02). В результате один килограмм алюминия будет обеспечивать ту же проводимость что и два килограмма меди. Поэтому, когда нет жестких ограничений по размерам проводника, для токопроводящих шин, кабелей и проводов вместо меди все чаще применяют алюминий.

Прочность

При одинаковых сечениях и медь, и сталь, конечно, прочнее алюминия. Однако прочность алюминия можно увеличить легированием и термомеханической обработкой, а также увеличить его толщину. Кроме того, поскольку технология прессования алюминия позволяет получать в отличие, например, от стали, поперечные сечения очень сложной формы. Поэтому алюминиевый элемент может быть сконструирован таким образом, чтобы конструкционно быть более эффективным, чем стальные элементы.

Сопротивление коррозии

В отличие от стали поверхность алюминия не нужно красить или покрывать, например, цинком, а потом следить, чтобы она не заржавела. Естественный слой оксида алюминия изолирует металл от дальнейшего контакта с воздухом и предотвращает дальнейшее окисление. При малейшем повреждении этого слоя он мгновенно сам восстанавливается.

Заблуждения и мифы

Алюминиевые проводники являются достаточно надежными. Все провода линий электропередач – алюминиевые. Они имеют многолетнюю репутацию надежной службы.

Однако еще в 60-70-е годы прошлого века сложилось мнение о проблемах с алюминиевой проводкой в жилых домах и квартирах, в частности, возможном перегреве их соединений. Тщательные исследования этого вопроса, например, в Канаде, показали, что алюминиевые провода не являются в этом смысле какими-то особенными: при неправильном обращении перегреваться могут любые провода. Более того, в сотнях тысяч домов и квартир по всему миру алюминиевые провода продолжают работать. Другое дело, в 60-70-е годы никто не предполагал, что дома и квартиры будут так «напичканы» электрическим приборами: сечения алюминиевых проводов можно было заложить и потолще.

Дипломы с заливкой

Мы приобрели новый успешный опыт! Хотим предложить Вам изготовление дипломов снакладными эмблемами и с использованием заливки смолой отдельных элементов рисунка изделия. Залитый смолой логотип компании будет выгодно выделяться на общем фоне изделия, т.к. заливка придает объем и дополнительную яркость рисунку.

В связи с использованием цифровой печати на металле появилась возможность подбора любых цветовых оттенков. Например, можно подобрать любой оттенок золота для основного фона.

Для придания законченности такому диплому или сертификату наша компания предлагает использовать деревянную подложку, металлический багет или подложку из кожи. Кожа может быть разных фактур и различных цветовых оттенков.

Дипломы, поздравительные адреса и грамоты, выполненные по технологии ГЕДАКОЛОР, отличаются тем, что изображение не имеет рельефа, т. е. не вырезается и не вырубается, а абсолютно ровное и гладкое на ощупь. Текст диплома, грамоты или поздравления и графические элементы (печать, рамка, логотип и подпись) наносятся специальным красителем, который встраивается в поверхностный микрослой анодированного металла. Получается стойкое и яркое изображение (с точной цветопередачей), отвечающее современным требованиям (устойчиво к истиранию и выцветанию внутри помещения).

Сочетание металла и современной полноцветной графики позволяет создавать продукт, работающий в первую очередь на вашу компанию или торговую марку. Наши плакетки на металле, получаемые способом металлографики, отличаются высоким качеством и имеют великолепный внешний вид, они выглядят дорого и престижно , они элегантны и долговечны, и украсят собой любой интерьер. По эстетическому восприятию изображение на металле смотрится куда более респектабельно, чем на бумаге или пластике. Металл выглядит дорого, престижно, вечно

Плакетка, выполненная на металле, работает как рекламный носитель, привлекает внимание посетителей, вызывает доверие к фирме.

Полноцветное изображение диплома наносится на металлическую пластину, которая не подвержена окислению, воздействию растворителей, агрессивным средам. Она будет выглядеть по-прежнему и через 10, и через 100 лет.

Такой диплом украсит вашу комнату или кабинет, а также будет оригинальным подарком друзьям.

Полученная табличка-плакетка, по желанию заказчика приклеивается на деревянную подложку, или оформляется в металлическую рамку, а также изделие можно уложить в подарочную коробочку.

Вы всегда можете подъехать к нам в офис, и ознакомиться с образцами продукции, выбрать материалы, а также получить подробную консультацию.

Вторичный алюминий

Источником для вторичного алюминия является алюминиевый лом и отходы алюминия во всех формах и видах изделий, а также шлаки и другие отходы алюминиевых литейных производств. Первичное и вторичное производство алюминия тесно связаны. Многие алюминиевые сплавы, деформируемые и литейные, предполагают наличие различных примесей, которые могут присутствовать во алюминиевом ломе и алюминиевых технологических отходах. В последние десятилетие применение алюминиевых отходов при производстве различной алюминиевой продукции неизменно возрастает. Примером этого является производство алюминиевого листа для производства банок для упаковки пива и прохладительных напитков.

Рисунок 6 – Алюминиевый лом: банки для упаковки пива и напитков

Способы печати

Основная особенность этого материала с точки зрения его запечатывания заключается в том, что он не способен впитывать влагу. Обычные краски в своем составе имеют твердый пигмент, который дает ей окрас, а также жидкую составляющую, благодаря которой фиксируется оттиск за счет ее частичного испарения. Изготовление металлических визиток производится с применением методик, предусматривающих использование УФ-красок, мгновенно высыхающих под воздействием ультрафиолета. Цифровая печать для производства металлических визиток не применяется, более широко используются такие методы нанесения изображений и надписей:

- Сублимационная печать на металлических визитках – один из самых часто применяемых методов. Нанесение информации осуществляется с использованием обычного листа бумаги, выполняющего роль посредника. Подготовленный заранее макет визиток отпечатывается на бумаге посредством обычного принтера, который заправляется специальной краской, используемой для сублимационной печати. Далее бумага размещается запечатанной стороной вниз на металл и эти элементы помещаются в термопресс. Тонер сублимируется, чему способствует высокая температура, в силу чего он приобретает газообразное состояние, проникая в металл.

- Шелкография на металле – еще один популярный способ запечатывания этого материала. Благодаря этому методу удается запечатывать металлические листы как с ровной поверхностью, так и с поверхностью, имеющей неровности. Для формирования оттиска используется тонкая полимерная сетка (трафарет), через которую наносится изображение. Благодаря этому методу производится полноцветная печать на металле, устойчивая к выгоранию, истиранию.

- Ультрафиолетовая печать на металле – один из часто применяемых способов. Для технологии используются краски быстрого отверждения под влиянием ультрафиолетовых лучей. Это оптимальный вариант для запечатывания данного материала. УФ-печать на металле позволяет создавать полноцветные красочные изображения. Благодаря ей воссоздаются реалистичные изображения, стойкие к изнашиванию, истиранию, выгоранию. Ультрафиолетовая печать дает возможность наносить на основу краску любой толщины. Еще одним ее преимуществом перед другими методами нанесения информации заключается в том, что ее стоимость ниже по сравнению со стоимостью других методов печати.

- Фотопечать на металле – вариант, используемый, если нужно нанести красочные изображения, фото на основу. Данный метод позволяет выполнять насыщенные, красочные, четкие изображения на основе. Благодаря ему удается передавать мелкие, сложные элементы. Еще одно преимущество метода заключается в том, что работа выполняется быстро.

- Лазерная гравировка на металле – метод, позволяющий наносить четкие изображения и надписи. Выглядят они эффектно, будучи при этом долговечными, износостойкими. Технология предполагает нанесение информации посредством головки, которая не имеет контакта с запечатываемой поверхностью. Это обеспечивает отсутствие сколов, царапин. Нанесенные изображения не подвержены деформации под воздействием внешних факторов. Преимуществом технологии является и то, что для ее применения нет необходимости использовать заготавливаемые заранее формы, клише, матрицы.

Металлическая визитка напечатана методом уф печати.

Металлическая визитка напечатана методом уф печати.

Для печати визитных карточек используются специальные заготовки для металлических визиток под гравировку или нанесение краски. Они имеют определенный цвет (обычно серебряный или золотой), форму (как стандартную прямоугольную, так и другие варианты). Чаще для изготовления этого вида промоматериалов используются заготовки со скругленными краями.

Заготовки для металлических визиток

Система металлографики GEDAKOP (фотомеханическая печать)

Простая технология изготовления черно-белых или цветных анодированных алюминиевых панелей. Специальная краска GEDACOLOR проникает в поры

слоя оксида алюминия на поверхности пластины. После варки поры закрываются и краска оказывается запечатанной в оксидном слое. Идеальна для

штучных работ и небольших тиражей.

Металлографика «GEDAKOP»: Подготовка: Вывод изображения на полиграфическую пленку (напр. для офсетной печати), либо на пленку на струйном

или лазерном принтере с разрешением 600 dpi

Металлографика «GEDAKOP»: 1

УФ (ультрафиолетовое) — экспонированиеИзображение копируется с пленки на покрытую светочувствительным слоем

алюминиевую пластину, используя УФ-экспонирующее устройство (например копировальную раму или УФ-засветку, которые применяются в полиграфии,

шелкографии, тампопечати).

ВНИМАНИЕ! Анодированные панели GEDAKOP чувствительны к УФ излучению и не должны находиться под прямым или непрямым

воздействием солнечных лучей (напр. из окна)

При этом они нечувствительны к обычному комнатному освещению. Изображения на пленке должно находиться в

непосредственном контакте с фотослоем на пластине. Может быть использовано любое УФ-экспонирующее устройство, предпочтительно с вакуумным прижимом.

Время экспозиции составляет 1-2 мин в зависимости от типа устройства.

Металлографика «GEDAKOP»: 2. Проявка.Экспонированное изображение проявляется под струей проточной воды до тех пор, пока изображение не станет отчетливым (покажется чистая алюминиевая поверхность).

Металлографика «GEDAKOP»: 3. Сушка.После проявки проточной водой необходимо дать воде стечь, затем промокнуть поверхность промокательной бумагой или мягкой салфеткой. Окончательная сушка производится под струей теплого воздуха (напр. феном). После сушки фотослой проверяется на отсутствие царапин и сквозных точек. При наличии таковых они замазываются корректором (корректурным лаком). Перед окраской он также должен быть полностью высушен.

Металлографика «GEDAKOP»: 4. Окраска.Экспонированные участки окрашиваются с использованием специальных фотокраскок GEDACOLOR. Для нанесения используйте мягкий тампон или кисть. Используйте достаточное количество краски, так как она взаимодействует с защитным слоем на поверхности металла. Краска наносится мягкими круговыми движениями. На больших поверхностях краска должна наноситься повторно для получения равномерного окрашивания. Излишки краски удаляются сухим тампоном или мягкой салфеткой.

Металлографика «GEDAKOP»: 5. Очистка.Окрашенная панель очищается от остатков фотослоя с помощью ГЕДА-СТРИППЕРА (смывка эмульсии). После очистки пластина промывается проточной водой.

Металлографика «GEDAKOP»: 6. Закрепление.Для закрытия пор на анодированной поверхности, пластины помещаются в термованну с водой при температуре 95-98 градусов на 40 минут. Этот процесс герметично закупоривает молекулы краски внутри анодированного слоя. Теперь панель становится устойчивой к атмосферным воздействиям, растворителям и механическому истиранию Окончательная очистка производится с помощью нетоксичного ГЕДА-БИО-КЛИНЕРА или обычного нитрорастворителя.

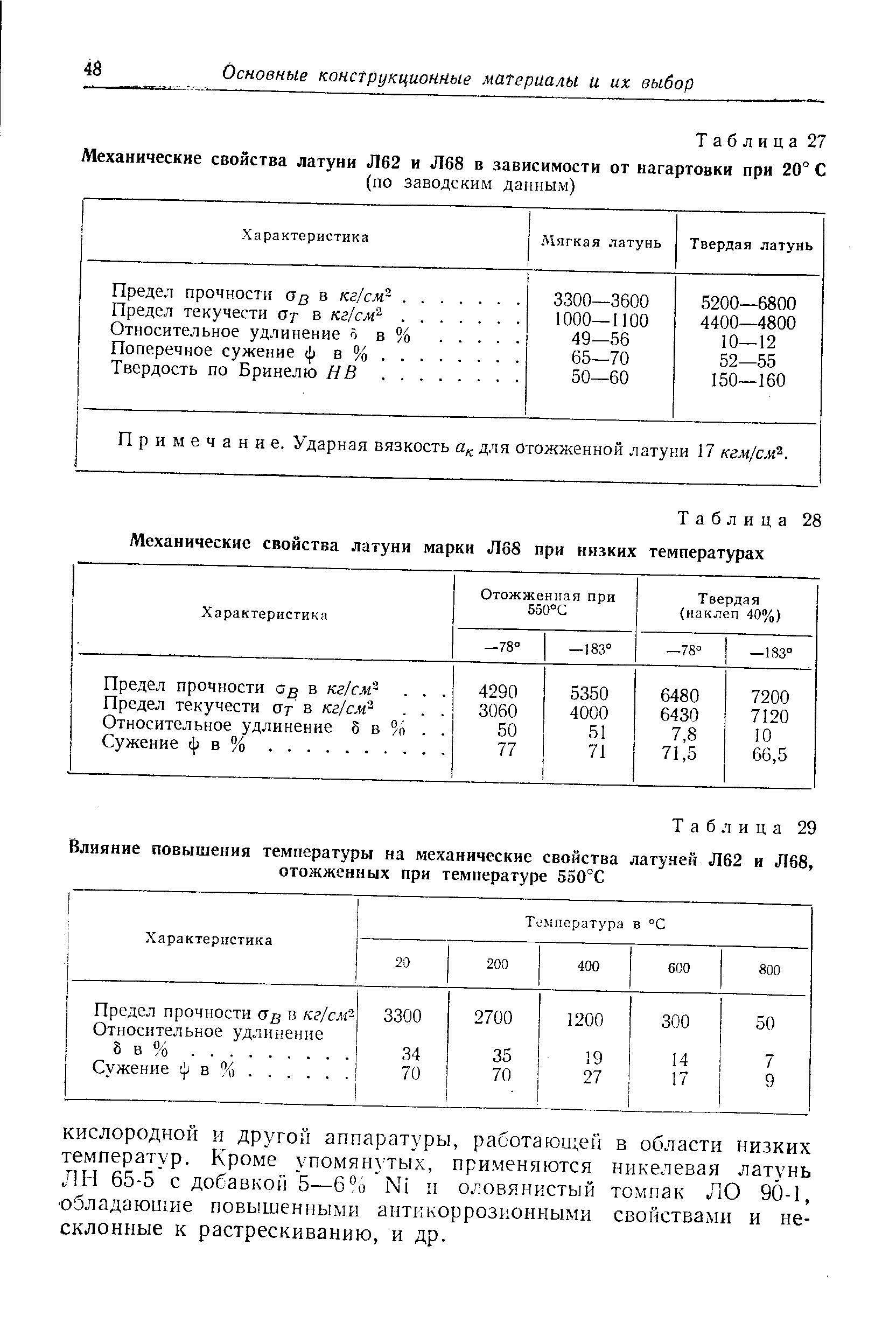

Маркировочные шильды

На основании законов Российской федерации любое промышленное изделие, выпущенное на ее территории, должно иметь маркировочную табличку с указанием производителя, технических параметров, серийного номера, даты выпуска и т.д.

Шильд ( шильдик, шильда ) это практически единственное рекламное изделие на продукте, дающее возможность производителю рассказать о себе.

Нанесение сквозной нумерации и переменных данных.

Если переменная информация известна заранее (например последовательные серийные номера), она может быть нанесена непосредственно при изготовлении шильда. Переменные данные могут быть нанесены самостоятельно при помощи:

Оборудования для ударно-точечной маркировки.

Специальных маркеров для ручной маркировки.

Для цилиндрических и текстурированных поверхностей мы предлагаем изготовление шильда на мягком материале, не имеющем упругости с сохранением всех стойкостных и абразивоустойчивых качеств (толщина металла 0,2 мм).

Шильд может быть изготовлен сложной формы, со скругленим углов, с отверстиями под крепление, а так же с нанесенным липким слоем, соответствующем типу поверхности к которой будет крепиться.

Высочайшее качество графики позволяет защищать изделия от подделок при помощи микрошрифтов (высотой знака менее 0,2 мм), что позволяет выявить поддельный продукт ( шильд на CD , DVD , бытовую технику, автозапчасти и т. д.).

На изделии это выглядит как обычная точка, либо тончайшая линия, содержащая идентификационную информацию: наименование компании, продукта, логотип, номер партии, дату изготовления и т.д..

Нефтяная и химическая промышленность

Освоение новых месторождений, увеличение глубины скважин выдвигают определенные требования к материалам, применяемым для изготовления деталей и узлов нефте- и газопромыслового оборудования и аппаратуры для переработки продуктов нефти.

Рисунок 5 – Нефтяная вышка

Высокая удельная прочность алюминиевых сплавов позволяет уменьшить массу бурильного оборудования, облегчить их транспортабельность и обеспечить прохождение глубоких скважин.

Коррозионностойкие алюминиевые сплавы дают возможность повысить эксплуатационную надежность бурильных, насосно-компрессорных и нефтегазопроводных труб. Повышенная сопротивляемость коррозионному растрескиванию позволяет применить алюминиевые сплавы при изготовлении емкостей для хранения нефти и ее продуктов.

Основным конструкционным материалом при изготовлении бурильных труб из алюминиевых сплавов является сплав марки Д16.

Высокую стойкость к сырой нефти и некоторым бензинам показали алюминиевые сплавы АМг2, AMr3, АМг5 и АМг6. Из перечисленных магналиевых сплавов наиболее технологичным сплавом для изготовления аппаратов является сплав АМг2, особенно при изготовлении конденсаторов и холодильников на нефтеперегонных заводах.

В США оборудование для нефтяной промышленности изготовляется из алюминиевых сплавов серии Зххх, 5ххх и 6ххх. В конструкции бурового оборудования применяют трубы из сплава 6063. Морские платформы собираются из труб 6061, 6063, а также из высокопрочных сплавов марок 2014 и 7075. Из алюминия АДОО, АДО и АД1 изготовляют емкости, колонны, конденсаторы и т.п. для производства уксусной кислоты, сульфирования жирных спиртов, хлората калия, натриевой и аммиачной селитры, синильной кислоты и т.д.

Химической промышленности рекомендованы алюминиевые сплавы АМц, АМг2, АМгЗ, АМг5 для изготовления сосудов, работающих под давлением при температурах от – 196 до +150 °С.

Из алюминия АДОО, АДО и АД1 изготовляют емкости, колонны, конденсаторы и т.п. для производства уксусной кислоты, сульфирования жирных спиртов, хлората калия, натриевой и аммиачной селитры, синильной кислоты и т.д.

В США в зависимости от условий эксплуатации аппаратуры химической промышленности применяют сплавы серий 1ххх, Зххх, 5ххх. В отдельных случаях для обеспечения наибольшей прочности применяют термически упрочняемые сплавы 2ххх и 7ххх с пониженной коррозионной стойкостью.

Емкости для хранения химических продуктов выполняют из сплавов высокой коррозионной стойкости – 1100 или 3003; сосуды высокого давления – из сплавов 5052 или 6063; тара, цистерны и другие виды оборудования для хранения уксусной кислоты, высокомолекулярных жирных кислот, спиртов и других продуктов – из сплавов 3003, 6061, 6063, 5052; емкости для озоносодержащих растворов удобрений из сплавов 3004; 5052 и 5454; емкости для хранения растворов нитрата аммония из сплавов 1100, 3003, 3004, 5050, 5454, 6061 и 6062 .

Металлические таблички из алюминия и др.

| Образцы металла для термопечати |

|

Металлические алюминиевые таблички

современная технология термопечати на алюминии смотрятся не хуже латунных, а в чем то и лучше, так как они не окисляются, разного цвета и структуры, делаются быстро и по стоимости гораздо бюджетней.

| Без подложки | 0,5 мм | от 150 р. за дм/кв |

| С подложкой ПВХ-3мм (черная) | 4 мм | от 200 р. за дм/кв |

|

Размеры могут быть любые (в размере термопресса А4), стоимость за количество дешевле!!! |

||

| В термопечати нет белого цвета, а фон это металл и соответственно оттеночные цвета получаются пастельными (классическая гравюра на металле), при необходимости можно сделать аппликацию цветных пленок на металл. Пластины тонкие 0,5мм и для толщины можно сделать пластиковую подложку (есть вариант с фаской) или окантовку из металлического профиля NIELSEN различного цвета и структуры. |

Сроки изготовления — 5 раб/дней (обычно 2-3 дня), есть срочность в течении дня

Возможна доставка, хотя мы совсем рядом с метро «Тургеневская» «Чистые пруды»

| Подробней и по стоимости — звоните или напишите для расчета |

↑ Идея

У фрезеровщика были заказаны кнопки из алюминия. Куплен корпус в магазине. И тут встал вопрос как сделать нестираемые надписи на кнопках и корпусе. Пробовал нацарапать и залить краской. Вышло полное «фэээ»! Можно выгравировать! Так дремеля у меня нету, а искать по знакомым влом. Лень, друзья мои, мощнейший двигатель прогресса. После недолгих размышлений вспомнил, что когда-то случайно капнул на алюминиевый радиатор хлорным железом. Пока стёр каплю, осталось пятно на радиаторе и небольшое углубление. Ага…

А если сделать трафарет из фоторезиста, а потом протравить? Подопытным кроликом выступил кусок дюралевой пластины. Все получилось на ура!

Рафинирование алюминия

Чтобы получить более высокие степени чистоты алюминия применяют специальные технологии. Чистоту 99,99 % достигают путем зональной плавки или обработки жидкого алюминия методом Хупса (Hoopes).

Метод очистки Хупса

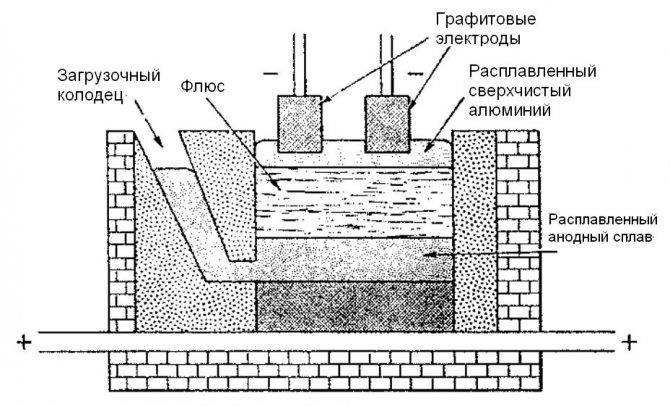

Метод Хупса – это трехслойный электролитический процесс, в котором применяют расплавленную соль с плотностью более высокой, чем у жидкого алюминия (рисунок 5). Комбинацией этих двух методов очистки можно достигать чистоты алюминия 99,999 %.

Рисунок 5 – Печь для рафинирования алюминия по методу Хупса

Нижний слой служит в качестве анода. Он состоит из рафинированного (очищенного) алюминиевого сплава с медью. Медь вводится для того, чтобы увеличить плотность нижнего слоя. Средний слой – это расплавленный электролит. Его плотность ниже, чем плотность анодного сплава и выше, чем плотность уже очищенного алюминия, который “плавает” сверху электролита.

Очистка алюминия происходит за счет растворения примесей на аноде в результате электрохимических реакций.

Очистка алюминия зонной плавкой

Принцип зонной плавки заключается в повторяемых проходах зоны плавления вдоль алюминиевого слитка. Примеси, которые снижают точку плавления алюминия, скапливаются в зоне плавления и постепенно перемещаются к концу слитка. К таким примесям относятся, например, олово, бериллий, кальций, железо, кобальт, никель, магний, медь, кремний, цинк. Примеси, которые повышают точку плавления, концентрируются в начале слитка. К таким примесям относятся, например, хром, титан, молибден, ванадий. Марганец не изменяет температуру плавления и поэтому не двигается под воздействием зоны плавления. Зонной плавкой достигают чистоты алюминия 99,9999 % .

Преимущества:

снижение себестоимости печати (не нужны пленки, материал дешевле, меньше расход краски,

меньше ручной работы);

повышение оперативности печати;

увеличение производительности (процесс печати реалистичного качественного полноцветного изображения на алюминии);

сохраняется знаменитое качество изображения (устойчивость к истиранию, агрессивным средам, граффити, бензину, ацетону и т.д.);

можно сочетать с печатью на других материалах, тем самым, расширив ассортимент предлагаемой продукции для своих покупателей;

печатать разные изображения на одном листе прямо из компьютера, внося правки перед печатью тиража;

исчезает принципиальная разница между одноцветной и многоцветной печатью.

не требуется много места для оборудования, и оно быстро и легко осваивается;

Алюминиевые сплавы

Чем легируют алюминий

Чистый алюминий имеет очень низкую прочность и его применение как конструкционного материала весьма ограничено.

Когда в алюминий добавляют другие элементы — легирующие элементы — он повышает свою прочность благодаря различным упрочняющим механизмам.

Алюминий, в принципе, возможно легировать большинством металлических элементов. Однако только некоторые из них имеют достаточную растворимость в твердом состоянии, чтобы быть основными легирующими элементами.

Наиболее важными легирующими элементами алюминия являются:

- медь;

- марганец;

- магний;

- кремний и

- цинк.

Вместе с тем, значительное число других элементов оказывают заметный эффект на улучшение свойств алюминиевых сплавов. Их добавляют в небольших количествах. Эти элементы включают хром, тот же марганец и цирконий, которые применяют в основном для контроля зеренной структуры.

Максимальная растворимость легирующих элементов в алюминии обычно, но не всегда, достигается при эвтектической температуре. Растворимость легирующих элементов в твердом алюминии снижается со снижением температуры. Это изменение растворимости в твердом алюминии является основой для упрочнения алюминиевых сплавов за счет механизма старения.

Откуда железо в алюминии

Все промышленные сплавы содержат примерно от 0,1 до 0,4 % железа (по массе). Обычно железо в алюминиевом сплаве считается примесью. Его содержание зависит от исходной руды и технологии электролиза при его выплавке. Иногда железо добавляют намеренно для придания материалу особых свойств, например, до 1 % в сплавах для изготовления алюминиевой фольги.

Для чего добавки в алюминии

В комбинации с одним или более основными легирующими элементами часто применяют дополнительные элементы:

- висмут,

- бор,

- хром,

- свинец,

- титан и

- цирконий.

Эти элементы обычно применяют в малых количествах, как правило, до 0,1 %. Однако в некоторых алюминиевых сплавах содержание бора, свинца и хрома может достигать 0,5 %. Благодаря этим малым добавкам сплавы получают необходимые свойства для конкретных условий, такие как, хорошая текучесть при литье, высокое качество механической обработки, теплостойкость, коррозионная стойкость, высокая прочность

Категории алюминиевых сплавов

Удобно разделять алюминиевые сплавы на две основных категории:

- литейные сплавы и

- деформируемые сплавы.

В каждой из этих категорий дальнейшее разделение основано главном механизме, который отвечает за формирование их свойств – термически упрочняемые сплавы и термически неупрочняемые сплавы. Сплавы последней группы получают свои конечные свойства в результате деформационной обработки – нагартовки. Поэтому иногда их называют более позитивно — деформационно упрочняемые или даже «нагартовываемые».

О сплавах 6060, 6063, АД31

«Рулят» в мировом производстве алюминиевых профилей сплавы серии 6ххх — алюминиевые сплавы легированные магнием и кремнием — каждым по около одного процента. Европейский стандарт EN 573-3 насчитывает их около 30 штук. Из этих тридцати сплавов наиболее широко применяются алюминиевые сплавы:

- 6060 и

- 6063, а также

- 6005А,

- 6061 и

- 6082.

Из этих пяти сплавов в мире изготавливается более 90 % всех прессованных алюминиевых профилей.

Рисунок 7 – Популярные алюминиевые сплав серии 6ххх

Зарубежные алюминиевые сплавы

В настоящее время общепризнанной является система обозначений алюминиевых сплавов, которая была введена Американской Алюминиевой Ассоциацией (AA). Этой системы придерживаются и международные стандарты ISO, и европейские стандарты EN.

Каждый деформируемый сплав обозначается сочетанием четырех цифр, например, 2024. Первая цифра обозначает серию сплавов. Каждая из семи серий сплавов имеет один или два основных легирующих элементов. Например, в случае сплава 2024 из серии 2ххх – это медь.

Обозначения литейных сплавов также состоит из четырех цифр, однако между третьей и четвертой цифрами стоит точка, например, 380.0.

В России и других странах СНГ наряду с международной системой обозначений широко применяется и традиционная система буквенно-цифровая обозначений алюминиевых сплавов, например, АД31.

Услуги компании ООО «ТАТОС»

Наша компания предлагает Вам рассмотреть современные технологии маркировки продукции на базе технологии Металлофото. Технология Металлофото — это процесс производства шильдов, приборных панелей, предупреждающих знаков, циферблатов, шкал, штрих-кодов, вывесок, информационных табличек и т.д. на специальным образом подготовленном анодированном алюминии. Продукция Металлофото отличается непревзойдённым качеством изображения и высокой износоустойчивостью в агрессивных средах.

Гарантия на изображение в агрессивных средах 25 лет.

Изделия Металлофото противостоят воздействию высоких температур, ультрафиолетовых лучей, солей, различных топлив и масел, химикатов, растворителей, других химически активных веществ, механическому воздействию.

Маркировочные шильды, лицевые панели станков и приборов, высокоточные шкалы, знаки безопасности и информации

Рекламная и сувенирная продукция: вывески и указатели, перемещаемые кабинетные и информационные таблички, наградные и подарочные дипломы, визитные карточки, бейджи, нагрудные значки.