Аналоги сталей

Содержание:

- Физические свойства сплава 1Х13

- Технологические параметры стали 08Х13

- Стандарты

- Механические характеристики

- Применение стали 20Х13

- Классификация

- Характеристики

- Механические свойства сплава 08Х13

- Характеристики материала

- Применение стали 40Х13

- Технологические параметры 08Х13

- Термообработка стали

- Технологические свойства стали 40Х13

- Технологические параметры стали 12Х13

- Превращения и микроструктура стали 40Х13

Физические свойства сплава 1Х13

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Модуль нормальной упругости (Е, ГПа) | 217 | 217 | 212 | 206 | 198 | 189 | 180 | |||||||

| Модуль упругости при сдвиге кручением (G, ГПа) | 85 | 80 | 80 | 77 | 73 | 68 | 62 | |||||||

| Плотность (r, кг/м3) | 7720 | 7720 | 7700 | 7670 | 7640 | 7620 | 7580 | 7550 | 7520 | 7490 | 7500 | |||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 28 | 28 | 28 | 28 | 27 | 26 | 26 | 25 | 27 | |||||

| Уд. электросопротивление (R, НОм · м) | 506 | 506 | 584 | 679 | 769 | 854 | 938 | 1021 | 1103 | |||||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10,2 | 11,2 | 11,4 | 11,8 | 12,2 | 12,4 | 12,7 | 13 | 10,8 | 10,8 | 11,7 | |||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 473 | 487 | 506 | 527 | 554 | 586 | 636 | 657 | 657 | 666 |

Технологические параметры стали 08Х13

Сталь 08Х13 пластически деформируют в горячем и холодном состояниях. Температурный интервал горячей пластической деформации составляет от 1180 до 900 °С. После горячей деформации применяют медленное охлаждение.

Для стали 08Х13 обычно применяют два основных режима термической обработки:

- Высокий отпуск при 680-780 °С с охлаждением в печи или на воздухе. Цель термической обработки – смягчение стали для дальнейших технологических операций.

- Закалка с 1000-1050 °С с охлаждением в воде и отпуск при 700-800 °С с охлаждением на воздухе.Цель термической обработки — оптимальное сочетание механических свойств и коррозионной стойкость для конечного продукта.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока стальная легированная | В73 | ГОСТ 18143-72 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, TУ 14-1-1530-75, TУ 0306.018-80, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, TУ 14-1-1422-75, TУ 14-1-2186-77, TУ 14-1-3620-83 |

| Ленты | В34 | ГОСТ 4986-79 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ОСТ 1 92049-76, TУ 14-1-2972-80, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-5.15-74, TУ 14-1-655-73, TУ 14-11-245-88, TУ 14-1-5162-92 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, ОСТ 95-10-72, TУ 24-03.113-91 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | TУ 14-1-1650-76 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 275-350 | 460-510 | 25-37 | 73-80 | 235-323 | — |

| Лист. Закалка в масло с 1000-1020 °С. Без тепловой выдержки | ||||||

| — | 314-353 | 500-510 | 29-31 | 73-75 | 235-284 | — |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-780 °C | ||||||

| — | — | ≥410 | ≥21 | — | — | — |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду или на воздухе с 960-1020 °C + Отпуск при 680-780 °C, охлаждение на воздухе | ||||||

| — | ≥295 | ≥420 | ≥23 | — | — | — |

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 275-295 | 430 | 28-29 | 77-79 | 353 | — |

| Лист. Отпуск при 680-700 °С (выдержка 12 ч) Тепловая выдержка при 450 °С, 5000 ч | ||||||

| — | ≥310 | ≥490 | ≥35 | ≥74 | ≥227 | — |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Отжиг по режиму изготовителя | ||||||

| — | ≥250 | ≤650 | ≥15 | — | — | — |

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 245-275 | 400-420 | 27-29 | 75-78 | 333-372 | — |

| Поковки. Закалка в масло от 1000-1050 °C + Отпуск при 700-800 °C, охлаждение в масле | ||||||

| 1000 | ≥392 | ≥539 | ≥14 | ≥35 | ≥490 | 187-229 |

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 235-275 | 380-400 | 22-27 | 73-77 | 333-363 | — |

| Прутки и полосы горячекатаные и кованые по ГОСТ 18968-73. Закалка в воду с 1000-1050 °C + Отпуск при 660-770 °C, охлаждение на воздухе | ||||||

| ≥410 | ≥580 | ≥20 | ≥60 | ≥981 | 187-217 | |

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 215-255 | 340-470 | 23-26 | 71-79 | 343-363 | — |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка в масло с 1000-1050 °C + Отпуск при 700-800 °C, охлаждение в масле | ||||||

| ≥410 | ≥590 | ≥20 | ≥60 | ≥981 | — | |

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 195-245 | 310-320 | 23-30 | 72-77 | 323-343 | — |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в масло с 980-1000 °C + Отпуск при 680-720 °C, охлаждение в масле | ||||||

| ≥420 | ≥600 | ≥19 | ≥55 | ≥882 | — | |

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 185-225 | 215-285 | 26-37 | 73-84 | 294-323 | — |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Отжиг при 780-850 °C + Охлаждение с печью со скоростью 20-40 °C/ч до 650-700 °C, далее охлаждение на воздухе | ||||||

| ≥420 | ≥600 | ≥20 | ≥60 | ≥980 | — | |

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||

| — | 145-165 | 165-180 | 34-45 | 87-89 | 245-265 | — |

| Трубы бесшовные горячедеформированные в состоянии поставки по ГОСТ 9940-81 | ||||||

| — | ≥372 | ≥22 | — | — | — | |

| Пруток сечением 20 мм. Отжиг | ||||||

| — | ≥285 | ≥480 | ≥36 | ≥84 | ≥295 | — |

| Фасонные прутки (г/к, х/к и х/т — для лопаток паровых турбин; х/к и х/т — для связи лопаток паровых турбин) по ГОСТ 19442-74. Закалка в воду или масло с 1000-1050 °C + Отпуск при 660-770 °C, охлаждение на воздухе (указана категория прочности) | ||||||

| ≥411 | ≥588 | ≥20 | ≥60 | ≥981 | 187-217 | |

| Пруток сечением 20 мм. Отжиг | ||||||

| — | ≥210 | ≥350 | ≥30 | ≥82 | — | — |

| — | ≥160 | ≥290 | ≥40 | ≥85 | — | — |

| — | ≥105 | ≥170 | ≥51 | ≥92 | — | — |

Применение стали 20Х13

Сталь 20Х13 применяют при изготовлении изделий для работы в слабоагрессивных средах:

- атмосферные условия, кроме морских;

- водные растворы солей органических кислот при комнатной температуре;

- растворы азотной кислоты слабой и средней концентрации при умеренных температурах и др.

Сталь 20Х13 используют в тех случаях, когда изделия должны обладать достаточно высокой прочностью, а также высокой пластичностью и вязкостью. Сталь 20X13 удовлетворительно сваривается.

Сталь 20Х13 применяют также в качестве жаропрочного материала при температурах до 450-550 °С и в качестве жаростойкого — до 700 °С.

Классификация

По химическому составу нержавеющие стали делятся на:

- Хромистые, которые, в свою очередь, по структуре делятся на;

- Мартенситные;

- Полуферритные (мартенисто-ферритные);

- Ферритные;

- Хромоникелевые;

- Аустенитные

- Аустенитно-ферритные

- Аустенитно-мартенситные

- Аустенитно-карбидные

- Хромомарганцевоникелевые (классификация совпадает с хромоникелевыми нержавеющими сталями).

Различают аустенитные нержавеющие стали, склонные к межкристаллитной коррозии, и стабилизированные — с добавками Ti и Nb. Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Нержавеющие стали, склонные к межкристаллитной коррозии, после сварки, как правило, подвергаются термической обработке.

Широкое распространение получили сплавы железа и никеля, в которых за счёт никеля аустенитная структура железа стабилизируется, а сплав превращается в слабо-магнитный материал.

Мартенситные и мартенсито-ферритные стали

Мартенситные и мартенситно-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства. В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности, ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами. К этому виду относятся стали типа 30Х13, 40Х13 и т. д.

Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении.

Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся стали 400-й серии.

Аустенитные стали

Основная статья: Аустенитная нержавеющая сталь

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой мехобработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит).

Аустенито-ферритные и аустенито-мартенситные стали

- Аустенито-ферритные стали

Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость.

Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации.

К этому виду относятся, стали типа 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

- Аустенито-мартенситные стали

Потребности современной техники в коррозионностойких сталях повышенной прочности и технологичности привели к разработке сталей мартенситного (переходного) класса. Это стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

- Сплавы на железоникелевой и никелевой основе

При изготовлении химической аппаратуры, особенно для работы в серной и соляной кислотах, необходимо применять сплавы с более высокой коррозионной стойкостью, чем аустенитные стали. Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

Характеристики

Сложность химического состава сказывается на скорости процесса изготовления стали, это приводит к росту стоимости изделия.

Иногда качество ножа зависит не от конкретной марки, а качества термообработки. 40х13 сталь – это как раз тот самый случай. Она является одной из востребованных марок и имеет довольно устойчивые характеристики.

За сталью 40х13 прочно закрепилось название «медицинская сталь».

Из неё всегда делали медицинские скальпели, поэтому марка 40х13 всегда считалась лучшей. Такое мнение закрепилось из-за того, что это нержавейка, и великолепный рез скальпеля достигался за счёт очень тонкого лезвия и бритвенной заточки.

Достоинства

Основные плюсы:

- Высокая жаропрочность.

- Коррозионная устойчивость.

- Абсолютно не ржавеет.

Не подвергается коррозии даже в морской воде. Это свойство используют изготовители ножей для дайверов. Но всё-таки инструментам нужен хороший уход. Если лезвие держать в постоянной сырости, оно потихоньку покрывается ржавчиной.

Недостатки

Сталь 40х13 для ножей имеет не только плюсы, но и минусы. Режущая кромка относительно мягкая, хорошо поддаётся заточке, но быстро тупится. По этой причине не рекомендуется приобретать ножи из стали 40х13 туристам или охотникам, так как его придётся часто точить.

Определённый минус ещё в том, что ножи очень гибкие, ими не рекомендуется резать твёрдые поверхности.

И ещё одно качество, говорящее не в пользу 40х13 – неустойчивость к агрессивной среде и высоким температурным режимам. Поэтому категорически запрещено применение при сварке.

40Х13 не подвергается коррозии.

Механические свойства сплава 08Х13

Механические свойства при 20°С

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-780 °C | ||||||||||||||||

| ≥410 | ≥21 | |||||||||||||||

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду или на воздухе с 960-1020 °C + Отпуск при 680-780 °C, охлаждение на воздухе | ||||||||||||||||

| ≥295 | ≥420 | ≥23 | ||||||||||||||

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Отжиг по режиму изготовителя | ||||||||||||||||

| ≥250 | ≤650 | ≥15 | ||||||||||||||

| Поковки. Закалка в масло от 1000-1050 °C + Отпуск при 700-800 °C, охлаждение в масле | ||||||||||||||||

| ≥392 | ≥539 | ≥14 | ≥35 | ≥490 | 187-229 | |||||||||||

| Прутки и полосы горячекатаные и кованые по ГОСТ 18968-73. Закалка в воду с 1000-1050 °C + Отпуск при 660-770 °C, охлаждение на воздухе | ||||||||||||||||

| Образец | ≥410 | ≥580 | ≥20 | ≥60 | ≥981 | 187-217 | ||||||||||

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка в масло с 1000-1050 °C + Отпуск при 700-800 °C, охлаждение в масле | ||||||||||||||||

| Образец | ≥410 | ≥590 | ≥20 | ≥60 | ≥981 | |||||||||||

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в масло с 980-1000 °C + Отпуск при 680-720 °C, охлаждение в масле | ||||||||||||||||

| Образец | ≥420 | ≥600 | ≥19 | ≥55 | ≥882 | |||||||||||

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Отжиг при 780-850 °C + Охлаждение с печью со скоростью 20-40 °C/ч до 650-700 °C, далее охлаждение на воздухе | ||||||||||||||||

| Образец | ≥420 | ≥600 | ≥20 | ≥60 | ≥980 | |||||||||||

| Трубы бесшовные горячедеформированные в состоянии поставки по ГОСТ 9940-81 | ||||||||||||||||

| Образец | ≥372 | ≥22 | ||||||||||||||

| Фасонные прутки (г/к, х/к и х/т — для лопаток паровых турбин; х/к и х/т — для связи лопаток паровых турбин) по ГОСТ 19442-74. Закалка в воду или масло с 1000-1050 °C + Отпуск при 660-770 °C, охлаждение на воздухе (указана категория прочности) | ||||||||||||||||

| КП42 | Образец | ≥411 | ≥588 | ≥20 | ≥60 | ≥981 | 187-217 |

Механические свойства при повышенных температурах

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Лист сечением 20 мм. Закалка в воду с 1000-1020 °С + Отпуск при 680-700 °С (выдержка 12 ч), охлаждение на воздухе. При 20 °С НВ=148-156 | ||||||||||||||||

| 20 | 275-350 | 460-510 | 25-37 | 73-80 | 235-323 | |||||||||||

| 100 | 275-295 | 430 | 28-29 | 77-79 | 353 | |||||||||||

| 200 | 245-275 | 400-420 | 27-29 | 75-78 | 333-372 | |||||||||||

| 300 | 235-275 | 380-400 | 22-27 | 73-77 | 333-363 | |||||||||||

| 400 | 215-255 | 340-470 | 23-26 | 71-79 | 343-363 | |||||||||||

| 450 | 195-245 | 310-320 | 23-30 | 72-77 | 323-343 | |||||||||||

| 500 | 185-225 | 215-285 | 26-37 | 73-84 | 294-323 | |||||||||||

| 600 | 145-165 | 165-180 | 34-45 | 87-89 | 245-265 | |||||||||||

| Пруток сечением 20 мм. Отжиг | ||||||||||||||||

| 20 | ≥285 | ≥480 | ≥36 | ≥84 | ≥295 | |||||||||||

| 400 | ≥210 | ≥350 | ≥30 | ≥82 | ||||||||||||

| 500 | ≥160 | ≥290 | ≥40 | ≥85 | ||||||||||||

| 600 | ≥105 | ≥170 | ≥51 | ≥92 |

| Механические свойства в зависимости от тепловой выдержки |

| Состояние поставки | Сечение ,мм | tисп. ,°C | tотпуск ,°C | St|S0,2 ,МПа | sB ,МПа | d5 ,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Лист. Закалка в масло с 1000-1020 °С. Без тепловой выдержки | ||||||||||||||||

| 314-353 | 500-510 | 29-31 | 73-75 | 235-284 | ||||||||||||

| Лист. Отпуск при 680-700 °С (выдержка 12 ч) Тепловая выдержка при 450 °С, 5000 ч | ||||||||||||||||

| ≥310 | ≥490 | ≥35 | ≥74 | ≥227 |

Характеристики материала

Сталь 95х18 – коррозионно-стойкая, содержит в своем составе 0,95% углерода, 18% хрома, также в небольших долях присутствует кремний, марганец, никель, сера, фосфор, титан, медь. Углерод необходим для увеличения прочности и твердости, одновременно этот элемент снижает пластичность и вязкость. Хром защищает сплав от развития коррозии, обеспечивает дополнительную прочность и инертность к большинству кислот и щелочей. Такие качества позволяют создавать из данной марки надежные ножи, которые можно подвергать многократной заточке. Материал обладает также антибактериальными свойствами. Твердость составляет 60-62 HRC, температура изменения структуры кристаллической решетки – 810 градусов по Цельсию.

Используется этот сплав не только для создания ножей. В промышленности его качества необходимы для обеспечения бесперебойной работы различных приспособлений при высоких температурах, поэтому сталь 95х18 применяют для производства подшипников, движущихся элементов механизмов, а также различных защитных барьеров.

Аналогами данной марки являются:

- США – 440B, 440C, 440FSe, A756;

- Япония – SUS440C;

- Германия – X102CrMo17, X105CrMo17.

Применение стали 40Х13

Уникальные свойства стали этой марки позволили применять её в авиастроении. Дело в том, что эта отрасль постоянно нуждается в материалах, которые обладают высокой прочностью во время работы при высоких температуре, например, в авиационном двигателе. Кроме того, в современной авиационной технике детали, выполненные из этой стали, применяют в силовых элементах конструкции фюзеляжа и пр.

Кстати, неофициальное название стали 40Х13 — ножевая. Несмотря на то что этот материал относительно мягок, при проведении правильной термической обработки он показывает хорошую твёрдость — 57HRC.

Ножи, выполненные с маркировкой 40х13, пользуются популярностью и домохозяек, и у охотников, рыбаков и пр. Все дело в том, что ножи, выполненные из этого материала, не ржавеют и не нуждаются в особом уходе.

Технологические параметры 08Х13

| Обрабатываемость резаньем | В закаленном и отпущенном состоянии при НВ 149-159 и sВ=590 МПа Kn тв.спл.=0,7 Kn б.ст.=1,4. |

| Особенности термической обработки | Изделия из стали 08Х13 подвергать закалке и отпуску по режиму: нагрев — до 980-1000 °С, выдержка 5 мин + 1 мин на 1 мм наибольшей толщины стенки, охлаждение в масле; отпуск при 680-720 °С, выдержка — 30 мин + 1мин на 1 мм максимальной толщины стенки, охлаждение в масле. Сварные изделия из стали 08Х13 следует подвергать отжигу при 780-850 °С в течение 1-2 ч, охлаждение со скоростью 20-40 °С/час до 650-700 °С далее на воздухе. Не допускается проводить отпуск изделий при 450 — 550 °С, так как это приводит к «475-градусной хрупкости». |

| Свариваемость | Ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом, АрДС и КТС. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкции. |

| Склонность к отпускной хрупкости | Склонна при температурах 400-500 °C. |

| Температура ковки | Начала — 1220 °C, конца — 850 °C. Сечения до 300 мм охлаждаются в штабелях на воздухе. |

Термообработка стали

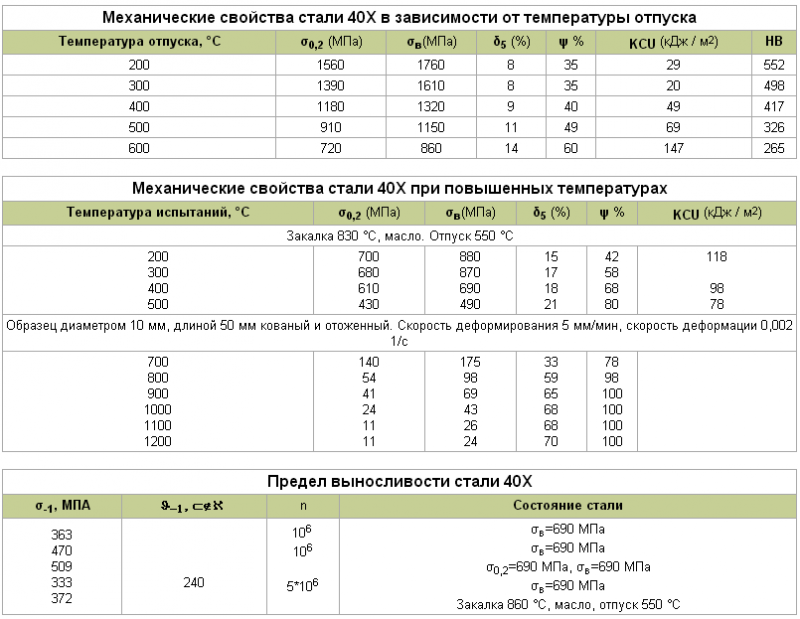

Свои уникальные свойства, в частности, повышенную стойкость к коррозии, марка 40Х13 получает в результате сложной термической обработки.

После закалки, составляющими компонентами стали 40Х13 являются:

- карбиды;

- мартенситы;

- остатки аустенитов.

Надо отметить, что при температуре порядка 1050 ºC сталь теряет свою твердость. Это вызвано в первую очередь тем, при таком режиме растёт количество аустенита. Но при понижении температуры до 500 ºC твёрдость возвращается. Это обусловлено тем, что происходит удаление карбидов из структуры стали.

Финишная термообработка (закалка) производится при температуре 950 — 1000 ºC, с последующим охлаждением в масле или на воздухе. При соблюдении всех технологических режимов сталь получить требуемую твёрдость и коррозионную стойкость.

Технологические свойства стали 40Х13

Марка 40Х13 обладает хорошей технологичностью при проведении пластической деформации в горячем состоянии. Ее проводят при температуре от 850 до 1100 ºC. Но надо помнить что при резком нагреве, сталь может потерять ряд своих уникальных свойств, например, твердость. Именно поэтому процедуру нагрева необходимо проводить с небольшой скоростью. По достижении температуры 830 ºC можно выполнять прокат или ковку. Охлаждение стали необходимо также проводить медленно.

Ряд характеристик коррозионно-стойкой и углеродистой стали во многом схожи, в частности, в твёрдости. Но они имеют различную микроструктуру и это приводит к появлению определённых сложностей в процессе механической обработки.

Основные сложности, возникающие при точении и фрезеровании стали марки 40Х13 это:

- упрочнение, возникающие в процессе резания;

- удаление отходов обработки;

- ускоренный износ режущего инструмента.

Дело в том, что при обработке 40х13 резанием, стружка не ломается как у большинства углеродистых сталей, а завивается в виде длинной стружки. Для решения этой проблемы на режущий инструмент устанавливают специальные приспособления — стружколомы.

Низкая теплопроводность хороша при использовании 40Х13 на практике, но создаёт определённые сложности при точении. То есть в месте обработки резко поднимается температура, вследствие чего происходит образование наклёпа и неравномерное упрочнение поверхности. Такое свойство стали приводит к снижению ресурса режущего инструмента и увеличению обработки детали.

Еще одно свойство 40Х13 — это наличие в ее составе карбидных и других соединений, имеющих микроскопический размер. Их наличие делает сталь неким подобием абразива, который выводит режущий инструмент из строя и это приводит к замедлению обработки.

Для эффективной обработки нержавейки применяют режущий инструмент, на поверхность которого наносят карбид вольфрама и другие упрочняющие покрытия.

Технологические параметры стали 12Х13

- Сталь 12Х13 пластически деформируют в горячем и холодном состояниях. Температурный интервал горячей пластической деформации составляет от 1200 до 850 °С.

- Слитки из стали 12Х13 под горячую деформацию нагревают с посадкой в печь не выше 800 °С.

-

Для стали 12Х13 обычно применяют два режима термической обработки, обеспечивающих оптимальное сочетание коррозионной стойкости с различным уровнем прочности:

а) Закалка с 980-1020 °С в масле или на воздухе и отпуск при 250-400 °С, охлаждение на воздухе;

б) Закалка с 920-950 °С в масле или на воздухе и отпуск при 540-700 °С, охлаждение на воздухе. - Для обеспечения стали 12Х13 максимальных жаропрочных свойств применяют закалку с 1000-1050 °С на воздухе, в масле или воде и отпуск при 650-750 °С и затем охлаждение на воздухе, в масле или в воде.

-

Для снятия внутренних напряжений и наклепа применяют:

– отпуск при 730-780 °С с охлаждением на воздухе или

– отжиг при 850-900 °С, охлаждение с печью.

Превращения и микроструктура стали 40Х13

- При нагреве сталь 40Х13 имеет полиморфное альфа-гамма превращение в интервале температур от 820 °С (Ас1) до 880 (Ас3).

- При нагреве несколько выше температуры точки Ас3 структура стали состоит из аустенита и карбидов хрома типа Cr23C6. Полное растворение карбидов происходит при 950-1000 °С.

- Сталь 40Х13 имеет наилучшую коррозионную стойкость после закалки с температуры, которая обеспечивает полное растворение карбидов.

- Сталь 40Х13 имеет достаточно высокую прокаливаемость: закалка деталей может производиться при охлаждении в масле или на воздухе.

- В стали 40Х13 перед перлитным превращением аустенита из него выделяются карбиды Cr23C6. После обеднения аустенита по углеродупроисходит перлитное превращение аустенита.

- Интервал мартенситного превращения в стали 40Х13 составляет 270-80 °С. При закалке с температур 980-1000 °С происходит практически полное превращение аустенита в мартенсит.

- Промежуточное (бейнитное) превращение в стали 40Х13 отсутствует.

- Отпуск закаленной стали 40Х13 приводит к распаду мартенсита на феррито-карбидную смесь. С повышением температуры отпуска твердость стали 40Х13 снижается. При отпуске в интервале 480-520 °С происходит существенное снижение пластичности и ударной вязкости из-за развития процессов отпускной хрупкости.

- Сталь 40Х13 в зависимости от заданной твердости применяют или после низкотемпературного отпуска при 200-400 °С, или после высокого отпуска при 600-650 °С. Для промежуточных температур отпуска характерно снижение коррозионной стойкости.