Подшипниковая сталь шх15

Содержание:

- Химический состав

- Состав стали

- Механические характеристики

- О цветной маркировке

- Химический состав

- Основные свойства

- Чем является лом подшипниковой стали ШХ15

- Классификация по структуре

- Научно-технические свойства стали:

- Дефекты карбидной фазы

- Виды стали и маркировка

- Ножи из стали ШХ15

- Химический состав и структура

- Особенности обработки

- Основные характеристики и свойства

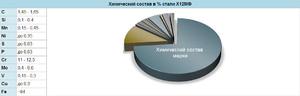

Химический состав

Сталь ШХ15 имеет необычный химический состав, который определяет её рабочие свойства. Данная марка относится к низколегированным хромистым сплавам, что обусловлено большим количеством базовых добавок, которые и придают те самые прочность и износостойкость. В состав включены такие элементы:

- Углерод (0,95-1%) – довольно высокая его концентрация позволяет добиться повышенной твёрдости структуры.

- Марганец (0,2-0,4%) – имеется в составе практически всех сталей. Его применяют для удаления из стали кислорода и серы. Также он благоприятно влияет на ковкость и свариваемость сталей.

- Кремний (0,17-0,37%) – применяют при выплавке сталей, положительно сказывается на прочности и улучшает эффект других компонентов. В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали.

- Хром (1,35-1,65%) – хром обеспечивает устойчивость сплава к ржавлению, но только в том случае, если его содержание в нём превышает 13%. Поэтому ШХ15 характеризуется низкой стойкостью к коррозиям. Небольшое количество хрома определяет то, что он не образует собственные карбиды, остаётся в твёрдом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Расшифровка

На первый взгляд может показаться, что название сплава «ШХ15» – это простой набор бук. Однако это совсем не так, эти буквы являются символами аббревиатуры и несут смысловую нагрузку. Человек, который хоть немного разбирается в маркировках металлов, может из этого названия извлечь некоторые полезные сведения:

- Ш – этой буквой согласно ГОСТу маркируются все подшипниковые стали;

- Х – означает наличие в химическом составе стали хрома;

- 15 – это процентное содержание того самого хрома (1,5%).

ГОСТ

Государственные стандарты регулируют производственные этапы, характеристики, свойства всех сталей, исключением не является и ШХ15. Вся подробная информация о подшипниковых сталях содержится в ГОСТе 801-78. Тут указан и допустимый предел элементов в химическом составе, и правильность закалки, и правильная маркировка, и применение, и т.д. Также для каждого отдельного изделия, для производства которых применяется ШХ15, имеет свой ГОСТ. Виды поставки материала:

| В22 – Сортовой и фасонный прокат | ГОСТ 2590-2006; ГОСТ 2591-2006; |

| В23 – Листы и полосы | ГОСТ 103-2006; |

| В32 – Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 7417-75; ГОСТ 801-78; |

| В62 – Трубы стальные и соединительные части к ним | ГОСТ 800-78; |

| В73 – Проволока стальная легированная | ГОСТ 4727-83; |

Состав стали

Определяющим фактором, придающим стали те или иные свойства, является ее состав. От того, какие химические элементы содержатся в составе сплава, напрямую зависит, будет ли она твердой, какие условия внешней среды сможет переносить, какой внутренней структурой будет обладать и многое другое. Также немаловажным аспектом является процентное содержание того или иного элемента, ведь от этого зависит, насколько сильно себя проявят те свойства, за которые отвечает тот самый элемент из периодической таблицы.

Для стали 15ХСНД характерен следующий химический состав:

- углерод — 0,15 %;

- кремний — 0,55 %;

- марганец — 0,55 %;

- хром — 0,75 %;

- никель — 0,45 %;

- медь — 0,3 %;

- азот — 0,012 %;

- сера — 0,04 %;

- фосфор — 0,035 %;

- мышьяк — 0,08 %;

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Заготовки деталей трубопроводной арматуры. Закалка на воздухе от 950-970 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск при 750-770 °C, охлаждение в печи до 400 °C и далее на воздухе | ||||||||

| ≤200 | — | ≥294 | ≥490 | ≥18 | ≥40 | ≥588 | 149-197 | — |

| Сортовой прокат (образец). Закалка на воздухе с 900 °С + Отпуск, охлаждение на воздухе | ||||||||

| — | 200 | ≥990 | ≥1260 | ≥16 | ≥63 | — | — | ≥35 |

| Образцы из труб с толщиной стенки 10-12 мм. Нормализация + Отпуск | ||||||||

| — | — | ≥485 | ≥640 | ≥18 | ≥78 | — | — | — |

| Сортовой прокат (образец). Закалка на воздухе с 900 °С + Отпуск, охлаждение на воздухе | ||||||||

| — | 400 | ≥1010 | ≥1220 | ≥18 | ≥64 | — | — | ≥35 |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Отжиг при 840 — 870 °C, охлаждение на воздухе | ||||||||

| — | — | ≥235 | ≥470 | ≥18 | — | — | — | — |

| Образцы из труб с толщиной стенки 10-12 мм. Нормализация + Отпуск | ||||||||

| — | — | ≥430 | ≥510 | ≥12 | ≥75 | — | — | — |

| Сортовой прокат. Отжиг при 840-860 °С, охлаждение с печью | ||||||||

| ≤90 | — | ≥215 | ≥390 | ≥22 | ≥50 | ≥1176 | — | — |

| Сортовой прокат (образец). Закалка на воздухе с 900 °С + Отпуск, охлаждение на воздухе | ||||||||

| — | 450 | ≥1020 | ≥1230 | ≥20 | ≥65 | — | — | ≥37 |

| Образцы из труб с толщиной стенки 10-12 мм. Нормализация + Отпуск | ||||||||

| — | — | ≥385 | ≥480 | ≥15 | ≥76 | — | — | — |

| Трубная заготовка по ТУ 14-1-583-73 после отжига | ||||||||

| — | ≥215 | ≥390 | ≥22 | ≥50 | ≥1177 | ≤170 | — | |

| Сортовой прокат (образец). Закалка на воздухе с 900 °С + Отпуск, охлаждение на воздухе | ||||||||

| — | 500 | ≥1120 | ≥1250 | ≥16 | ≥64 | — | — | ≥35 |

| Образцы из труб с толщиной стенки 10-12 мм. Нормализация + Отпуск | ||||||||

| — | — | ≥350 | ≥430 | ≥18 | ≥82 | — | — | — |

| Трубы бесшовные термообработанные в состоянии поставки по ГОСТ 550-75 | ||||||||

| — | ≥216 | ≥392 | ≥22 | ≥50 | ≥1180 | ≤170 | — | |

| Сортовой прокат (образец). Закалка на воздухе с 900 °С + Отпуск, охлаждение на воздухе | ||||||||

| — | 550 | ≥760 | ≥850 | ≥19 | ≥73 | — | — | ≥20 |

| Образцы из труб с толщиной стенки 10-12 мм. Нормализация + Отпуск | ||||||||

| — | — | ≥170 | ≥310 | ≥21 | ≥91 | — | — | — |

| Трубы бесшовные термообработанные в состоянии поставки по ГОСТ 550-75 | ||||||||

| — | ≥216 | ≥392 | ≥22 | — | — | ≤170 | — | |

| Поковки диаметром 280 мм. Нормализация при 1000 °С, охлаждение на воздухе + Отпуск при 700 °С, охлаждение на воздухе | ||||||||

| — | — | ≥660 | ≥800 | ≥16 | ≥50 | — | — | — |

| Трубы горячедеформированные в состоянии поставки (в сечении указана толщина стенки) | ||||||||

| 2-25 | — | ≥216 | ≥392 | ≥22 | ≥50 | ≥1158 | ≤170 | — |

| Поковки диаметром 280 мм. Нормализация при 1000 °С, охлаждение на воздухе + Отпуск при 700 °С, охлаждение на воздухе | ||||||||

| — | — | ≥580 | ≥680 | ≥15 | ≥68 | — | — | — |

| Трубы горячедеформированные. Нормализация + Отпуск (в сечении указана толщина стенки) | ||||||||

| 2-25 | — | ≥412 | ≥588 | ≥16 | ≥65 | ≥961 | ≤235 | — |

| Поковки диаметром 280 мм. Нормализация при 1000 °С, охлаждение на воздухе + Отпуск при 700 °С, охлаждение на воздухе | ||||||||

| — | — | ≥550 | ≥670 | ≥15 | ≥65 | — | — | — |

| Трубы печные и коммуникационные в состоянии поставки по ТУ 14-3-457-76 (ударная вязкость указана для труб с толщиной стенки ≥ 12 мм и определяется на продольных образцах) | ||||||||

| — | ≥412 | ≥588 | ≥16 | ≥65 | ≥980 | 180-240 | — | |

| Поковки диаметром 280 мм. Нормализация при 1000 °С, охлаждение на воздухе + Отпуск при 700 °С, охлаждение на воздухе | ||||||||

| — | — | ≥530 | ≥630 | ≥14 | ≥64 | — | — | — |

| Трубы центробежнолитые термообработанные в состоянии поставки по ТУ 14-3Р-115-2010. Нормализация: загрузка в печь при ≤ 350 °C, подъем температуры до 690-720 °C со скоростью ≤ 150 °C/ч (выдержка 4 ч), подъем температуры до 950-980 со скоростью ≤ 100 °C/ч (выдержка 2 мин/1 мм толщины стенки), охлаждение до ≤ 100 °C обдувом вентилятором на выдвинутом поду печи или вне пода, далее охлаждение на воздухе + Отпуск: загрузка в печь при ≤ 350 °C, подъем температуры до 705-735 °C со скоростью 100 °C/ч (выдержка 4 ч), охлаждение на воздухе | ||||||||

| — | ≥412 | ≥588 | ≥19 | ≥35 | ≥961 | ≤220 | — | |

| Поковки диаметром 280 мм. Нормализация при 1000 °С, охлаждение на воздухе + Отпуск при 700 °С, охлаждение на воздухе | ||||||||

| — | — | ≥520 | ≥620 | ≥16 | ≥70 | — | — | — |

| — | — | ≥465 | ≥550 | ≥19 | ≥75 | — | — | — |

| — | — | ≥390 | ≥500 | ≥22 | ≥82 | — | — | — |

| — | — | ≥300 | ≥415 | ≥22 | ≥84 | — | — | — |

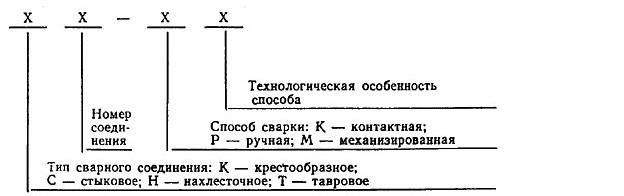

О цветной маркировке

Обозначение в цвете применяется только в прокатной стали. Это позволяет избежать ошибок при транспортировке и хранении. Для этого применяют точки или полосы. Назначение стального сплава маркируется «своим» цветом, но группа и раскисление не учитываются.

Желтый цвет применяется для конструкционных сталей: общего назначения, автоматные, цементированные, улучшенные.

Красный круг или полоса говорит о том, что данный вид относится к высокопрочному стальному сплаву: легированная, инструментальная, быстрорежущая, закаленная.

Синий цвет обозначает прокат из нержавейки: с серой, аустенитная, мартенситная.

Обозначением зеленого цвета маркируется сталь универсального применения: высокопрочный чугун, общего назначения, автоматные, цементированные, азотированные, улучшенные углеродистые.

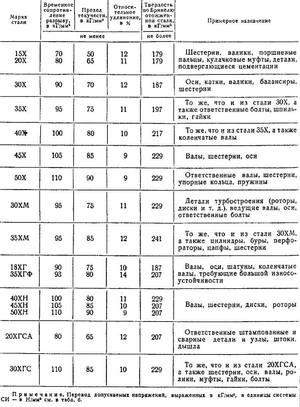

Марки стали и их назначение

- Согласно маркировке конструкционная углеродистая сталь 08 кп и 10 применяется для изготовления штампованных деталей (холодная штамповка и высадка), прокладок, трубок, метизов, колпачков, а также для деталей, которые не нуждаются в высокой прочности: втулки, упоры, валики, копиры, фрикционы, колеса с зубцами.

- 30, 35 – для деталей под низким напряжением: шпиндели, тяги, оси, звездочки, диски, рычаги.

- 40, 45 – для элементов повышенной прочности: коленвалы, распределительные валы, зубчатые венцы, колеса, плунжеры, фрикционы, оси.

- 50, 55 – используется для изготовления прокатных валков, штоков, зубчатых колес, эксцентрики, рессоры. Перед изготовлением деталей сталь подвергается закалке.

- 60 – для производства прочных и упругих деталей: диски сцепления, пружинные кольца, прокатные валы.

- Тонколистная, низколегированная, универсальная сталь имеет маркировку: 09Г2, 09Г2С, 10 ХСНД, 15 ХСНД, 15 ГФ. Сферы применения: машиностроение, судостроение, химическое машиностроение, вагоностроение. Это сварные конструкции, паровые котлы, детали вагонов, сложные и фасонные профиля.

- Конструкционная легированная сталь маркируется: 15 Х, 15 ХФ, 18 ХГТ, 20 Х, 20 ХГР, 20 ХНЗА, 35 ХМ, 38 ХА, 40 Х, 40 ХС и другие применяются для изделий, которые функционируют на повышенных скоростях, для деталей узлов и механизмов, работающих под высокими нагрузками.

- Стали и сплавы, стойкие к коррозии в своей маркировке имеют буквы Х, Н, С, АГ, ТГР, МТ, АМ, ДИ, Ю, Т. Сфера применения химическое машиностроение, газопереработка, нефтехимическая промышленность, пищевое производство, легкая промышленность, машиностроение, судостроение, а также в других областях, где работа деталей и механизмов сопряжена с агрессивными рабочими средами.

- Инструментальная нелегированная сталь разных марок, маркируется: У, А, Г, и применяется в деревообрабатывающей промышленности, изготовления ручных инструментов, для ножей, штампов для кузницы, игольной проволоки, сердечников, а также инструмента с низкой износостойкостью: хирургический инструмент, бритвы, для гравировки.

- Пружинная сталь применяется для производства рессор, пружин, подвергающихся большим нагрузкам и ответственные элементы в рессорах.

- Сталь для подшипников (подшипниковая) востребована для изготовления подшипников и их элементов для работы станков, железнодорожного транспорта, авиадвигателей, в точном приборостроении, на прокатных станах.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | Al | V | Ti | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-5339-96 | 0.08-0.13 | ≤0.01 | ≤0.02 | 1.6-1.8 | — | 0.15-0.35 | — | Остаток | — | ≤0.012 | 0.02-0.05 | 0.05-0.12 | 0.01-0.03 | 0.02-0.06 |

| TУ 14-3-1573-96 | 0.09-0.12 | ≤0.006 | ≤0.02 | 1.55-1.75 | ≤0.3 | 0.15-0.5 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | 0.02-0.05 | 0.08-0.12 | 0.01-0.035 | 0.02-0.05 |

| TУ 14-105-644-2000 | 0.08-0.12 | ≤0.01 | ≤0.02 | 1.6-1.8 | ≤0.3 | 0.15-0.35 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | 0.02-0.05 | 0.05-0.12 | 0.01-0.035 | 0.02-0.04 |

| TУ 14-158-146-2004 | 0.09-0.12 | ≤0.006 | ≤0.02 | 1.55-1.7 | — | 0.15-0.5 | — | Остаток | — | ≤0.01 | 0.02-0.05 | ≤0.08 | — | 0.02-0.05 |

Fe — основа.

По ТУ 14-3-1573-96 углеродный эквивалент Сэ ≤ 0,43 %. Допускается вводить в сталь технологическую добавку силикокальция или редкоземельных материалов (РЗМ) из расчета 0,5-2,0 кг на 1 тонну стали. Массовая доля кальция или РЗМ в стали 0,001-0,020 % — норма факультативна и браковочным признаком не является. Сталь производства ОАО «Ижорские заводы» должна содержать углерода 0,08-0,11 %, марганца 1,60-1,80 %.

По ТУ 14-158-146-2004 химический состав приведен по ковшевой пробе для 1-го уровня качества труб. Для труб 2-го уровня качества в ковшевой пробе массовая доля марганца = 1,55-1,75 %, фосфора ≤ 0,015 %, азота ≤ 0,006 %.

По ТУ 14-1-5339-96 химический анализ приведен для стали марки 10Г2ФБЮ. Сталь подвергается внепечной обработке синтетическим шлаком и (или) твердыми шлакообразующими смесями и продувке аргоном. Сталь обрабатывается материалами, содержащими кальций и (или) редкоземельные элементы в количестве 0,50-2,00 кг/т. В стали допускается массовая доля остаточных хрома, никеля и меди не более 0,30 % каждого. В готовом прокате допускаются отклонения по химическому составу при условии обеспечения механических свойств: по углероду +0,010 %, по марганцу ±0,050 %, по кремнию +0,050 %, по ванадию и ниобию +0,010 % каждого, по сере +0,0010 %, по фосфору +0,0050 %, по алюминию ±0,010 %, по титану +0,010 %, по азоту +0,0020 %. Углеродный эквивалент не должен превышать 0,45 %.

По ТУ 14-105-644-2000 химический состав приведен плавочный состав для стали марки 10Г2ФБЮ. В сталь вводится технологическая добавка из расчета введения кальция 0,25-0,30 кг/тонну без учета угара. В готовом прокате допускаются отклонения по химическому составу: по углероду +0,010 %, по марганцу и кремнию ±0,050 % каждого, по титану ±0,0050 %, по ниобию +0,010 %, по алюминию ±0,010 %, по сере +0,0010 %, по фосфору +0,0050 %, по меди и никелю +0,050 % каждого, по ванадию +0,010 %, по азоту +0,0020 %. На листах для соединительных деталей магистральных трубопроводов углеродный эквивалент должен быть не более 0,43%.

Основные свойства

На основные характеристики стали 18ХГТ присутствие таких элементов, как хром. Он является дешевым легирующим элементом. В соединении с углеродом химический элемент придает марке данного сплава прочность и устойчивость материала. При этом наблюдается незначительное понижение вязкости. А также хром положительно влияет на критическую скорость термообработки стали 18ХГТ.

Присутствие марганца положительно влияет на ковкость и дает хорошую свариваемость металлу. Этот компонент не образует карбида. Он растворяется и превращается в легированный цементит. Присутствие большого количества марганца делает ее хрупкой при закалке.

Присутствие кремния в этом типе сплава придает ей прочность. Благодаря этому элементу также не теряется пластичность. Другой элемент – титан. При соединении с углеродом компонент образует высокотвердые изделия. Детали, в которых присутствует титан, способны сопротивляться смятию.

Способы сварки:

- Контактная точечная сварка.

- Ручная дуговая сварка.

Свариваются детали без подогрева и термообработки в последующем. Только с деталями, обработанными химико-термически, возможны проблемы во время сварки.

Конструкционная легированная сталь не подвержена различным внутренним дефектам. Во время проверки на излом или разрыв сплав данной марки показывает отличные результаты. Изделия из нее также не склонны к хрупкости во время отпуска детали и проверки на излом.

Температура среды, в которой допустима работа деталей из конструкционного сплава, может колебаться от минус семидесяти градусов по Цельсию до четырех сот пятидесяти со знаком плюс.

Круг из стали 18ХГТ

Механические свойства 18ХГТ таковы, что пятимиллиметровое изделие выдерживает давление до 1520 Мпа, если материал прошел термообработку при 850 градусах по Цельсию с отпуском в двести градусов. Двадцатимиллиметровые детали из нее выдерживают давление до 950 Мпа при той же закалке и отпуске. Для охлаждения используется масло вместо воды. Оно замедляет процесс, так как от скорости охлаждения зависит результативность закалки.

Твердость изделия из этого металла после отжига равна 217 HB. При повышении температуры до 500 градусов твердость стали 18ХГТ повышается. ГОСТ данного материала 4543-71.

Чем является лом подшипниковой стали ШХ15

Принятая марка низколегированной стали ШХ15 означает ее специальное назначение для изготовления шариковых подшипников и среднее наличие хрома в количестве 1,5%. Концентрация углерода в пределах 0,9-1,0%, определяет повышенную прочность материала и его эксплуатационные качества. В числе остальных химических элементов в составе стали ШХ15 следует назвать 0,2-0,4% марганца и 0,15-0,35% кремния. Требования к химическому составу приведены в ГОСТ 801-78.

Небольшое содержание хрома характеризует металл однородной структурой с минимальным содержанием собственных карбидов. Благодаря этому изделия из стали ШХ15 отличаются высокой прочностью, износостойкостью и устойчивостью к воздействию высоких температур.

Подшипник и нож из ШХ15

Применение в промышленности и бытовых целях

Сталь марки ШХ15 используют для выпуска особо прочных изделий для работы в тяжелых условиях при возможных механических и весовых нагрузках. Прежде всего, это и шарики и корпуса подшипников качения. Однако специалисты не признают этот металл универсальным для изготовления таких изделий, поскольку степень устойчивости стали ШХ15 к коррозии не превышает средних показателей. Материал применяют для изготовления:

- шариков в подшипники качения;

- роликовых элементов диаметром до 24 мм для различных целей;

- плунжеров, нагнетательных клапанов и толкателей.

Часть выпускаемой стали применяется для изготовления режущих элементов и рубящих кромок перерабатывающего оборудования.

Довольно широкое применение стали ШХ15 в бытовых целях для изготовления ножей основано на невысокой стоимости материала и возможности его вторичного использования. Лезвия ножей служат длительное время, хорошо держат кромку и не требуют частой заточки. После потери острого края восстановление ножа может вызвать затруднение, связанное с возможной необходимостью термической обработки.

Нож из стали ШХ15

Физические качества ШХ15

В числе положительных и отрицательных качеств данной марки стали необходимо отметить:

- износостойкость и устойчивость к механическому смятию;

- повышенную твердость поверхности изделий;

- хорошую пластичность и возможность термической обработки;

- средний уровень устойчивости к коррозии;

- отпускную хрупкость, в результате которой может меняться структура стали;

При выполнении электросварки требуется предварительный разогрев свариваемых заготовок.

Сдача стали ШХ15 на лом

На пункты приемки вторичных металлов ШХ15 в основном поступает в виде старых подшипников и опорных роликов машин и механизмов. Мы высоко оцениваем этот металл и готовы хорошо заплатить сдатчикам за него.

При приемке лома ШХ15 на его стоимость может влиять размер подшипников и других изделий, общий вес партии, уровень загрязненности и количество ржавчины на поверхности. Но в любой случае сдача изношенных подшипников на нашем пункте позволит вам неплохо заработать и избавиться от изношенных и не нужных предметов.

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Структура стали

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Научно-технические свойства стали:

- Никак не флокеночувствительна;

- Малосклонна к отпускной хрупкости;

- Свариваемость осуществляется без ограничений, сварка совершается без подогрева, после чего термообработка не требуется.

Сталь 15ХСНД отличается от марки стали 10ХСНД содержанием углерода.

Технологические же свойства и применение материалов схожи. Следует отметить особенности листовой стали 15ХСНД и ее использование:

- автомобилестроение;

- спецмашиностроение;

- судоходное строительство.

Также стальной лист 15ХСНД незаменим в конструкциях с применением сварных, клепаных, болтовых соединений. Из него получают швеллер, закладные детали, профильные и обычные трубы, уголок, и многое другое.

- лазерной;

- газом;

- гильотинной;

- плазменной.

Смотрите другие статьи и пресс-релизы компаний:

Золотое кольцо через века человеческой цивилизации О перспективах развития возможностей видеорегистраторов Невероятно увлекательный отдых в Мексике О пользе профилактических осмотров у врача Удивительная Новая Зеландия Невероятно увлекательный отдых в Мексике

Дефекты карбидной фазы

Так как характеристики применения стали ШХ15 во многом зависят от протекания карбидной фазы, то важно знать, какие могут быть дефекты этого процесса:

- Один из первых дефектов — это карбидная полосчатость. Он возникает из-за того, что присутствует неоднородность структуры стали после ее закалки. В тех участках, где присутствует большое количество карбидов, появляется мартенситно-трооститная структура, а в тех местах, где количество этого вещества мало, появляется игольчатый мартенсит.

- Еще один дефект, который может возникнуть, — это карбидная ликвация. В подшипниковом типе стали часто встречается крупное включение карбидов, которые располагаются вдоль направления прокатки — это и называется карбидной ликвацией. Дефект этого явления заключается в том, что эти элементы характеризуются высокой прочностью, но и высокой хрупкостью. Чаще всего такие элементы разрушаются при выходе стали на рабочую поверхность, из-за чего образуется очаг разрушения. Ярко выраженный дефект этого типа сильно увеличивает изнашиваемость шарикоподшипниковой стали.

Виды стали и маркировка

Для одних изделий нужна высокая износоустойчивость, для других стойкость к коррозии, а для третьих – магнитные свойства.

Но большая часть сплавов требуется для изготовления конструкционной стали, которая разделяется по видам и маркируется буквами:

- «С» — для строительства. С низким содержанием легирующих компонентов, отличающаяся хорошей свариваемостью.

- Для пружин (пружинная). В данных сплавах присутствуют отличные показатели упругости, сопротивляемости к разрушительным процессам, прочность на усталость. Для изготовления рессор, пружин.

- «Ш» для подшипников. Из названия понятно, что данные сплавы нужны для изготовления элементов подшипников для различных узлов, механизмов. Главные свойства – износоустойчивость, отменная прочность, и малая текучесть.

- Сталь стойкая коррозии или нержавейка. Данный вид отличает высокое содержание легирующих компонентов, повышенная стойкость к агрессивным средам и веществам.

- Жаропрочные марки стали – сплавы, которые могут применяться в изделиях, способных функционировать под нагрузкой при высоких температурах. Сфера применения – элементы различных двигателей.

- «У» для инструментов или инструментальная сталь нашла свое применение в изготовлении инструментов для измерений в металлообработке и для деревообрабатывающей промышленности.

- «Р» быстрорежущая сталь востребована для производства инструментов в металлообрабатывающем оборудовании.

- Цементирующая – сплав, применяемый для узлов и механизмов, которые функционируют при значительных поверхностных нагрузках.

Для остальных сталей (пружинная, инструментальная) не имеют обозначений. Указывается только химсостав.

Кроме видов сталь классифицируется по химсоставу, качеству, способу плавки, структуре, назначению.

Ножи из стали ШХ15

Сталь ШХ15 характеризуется универсальностью в применении. Она используется при получении самых различных ножей, как и сплав ШХ16. На сегодняшний день марка считается одной из самых популярных, что связано с низкой стоимостью. Нож ШХ15 характеризуется следующими качествами:

- Лезвие служит на протяжении длительного периода. Хорошая износостойкость определяет то, что не нужно часто выполнять заточку режущей кромки.

- Режущая кромка долго держит свою заточку.

- Поверхность не поддается заточке. Поэтому после ее потери ее восстановить достаточно сложно.

- Режущая кромка не подвержена воздействию влаги и различных химических элементов. На протяжении длительного периода на поверхности не появляется ржавчина или окисления.

- Получаемое лезвие не хрупкое, поверхность твердая. Именно поэтому область применения ножа существенно расширяется.

Сталь ШХ15 применяется при создании изделий, которые эксплуатируются при самых тяжелых условиях. Однако, материал не является универсальным, что связано с относительно невысокой коррозионной стойкостью.

Химический состав и структура

Рассматриваемая марка стали ШХ15 имеет необычный состав, который и определяет особые эксплуатационные характеристики. Марка относится к низколегированным хромистым сталям. Это определяет то, что в составе большое количество специальных добавок, которые и придают прочность, стойкость и коррозионную стойкость. В состав включаются следующие элементы:

- Большая концентрация углерода определяет повышенную твердость структуры. Показатель концентрации углерода составляет 0,95-1%.

- Марганец включается в состав практически любой стали. В рассматриваемом случае концентрация 0,2-0,4%.

- Кремний повышает прочность и другие характеристики материала. ШХ 15 имеет показатель в диапазоне от 0,17-0,37%.

- В большинстве случаев коррозионная стойкость достигается за счет добавления большого количества хрома. ШХ 15 характеризуется невысокой устойчивостью к воздействию агрессивных химических веществ и влаги, так как хрома в составе только 1,35-1,65%.

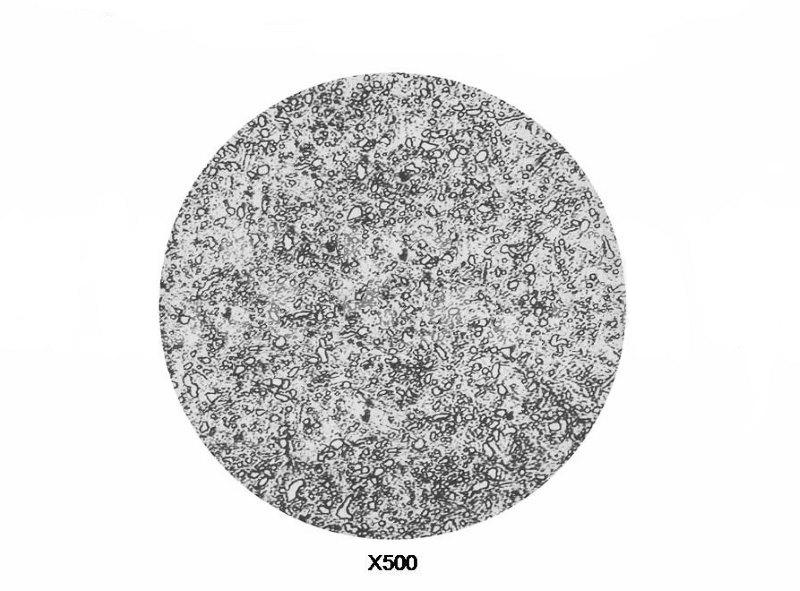

Микроструктура шх15 после закалки в масле

Небольшое количество хрома определяет то, что он не образует собственные карбиды, остается в твердом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Особенности обработки

Сегодня термообработка проводится для увеличения основных качеств металла довольно часто. Среди особенностей отметим:

- Довольно часто проводится закалка ШХ15. Она позволяет существенно повысить твердость поверхностного слоя. Стоит учитывать, что после закалки провести заточку режущей кромки достаточно сложно. Закаленную сталь ШХ 15 сложно обрабатывать резанием. Именно поэтому закалка проводится после придания заготовке требуемой формы и размеров. Термической обработки режимы во многом зависят от температуры критических точек. Стоит учитывать, что охлаждение в воде приводит к образованию структурных и поверхностных деформацией. Охлаждение на открытом воздухе проводится только в случае больших размеров изделия.

- Отжиг стали ШХ15 проводится при температуре около 800 градусов Целься. Подобная обработка позволяет устранить внутренние напряжения, которые становятся причиной появления трещин и других дефектов. Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование.

- Заготовка может подвергаться и ковке, для чего проводится разогрев до 1150 градусов Цельсия. Охлаждение проводится на открытом воздухе или в яме. При ковке структура материала становится более плотной и устойчивой к различному воздействию.

При рассмотрении основных качеств учитывается склонность к отпускной хрупкости, а также возможность проводить обработку резанием. Для термической обработки может применяться самое различное оборудование. Высокая температура плавления определяет то, что в домашних условиях улучшение проводится крайне редко.

Основные характеристики и свойства

Физические и технологические свойства стали марки СТ20 описаны в таблицах №1 и №2.

Таблица № 1:

| Технологические свойства | |

| Ковка | Начальная температура ковки составляет 1280 °С, конечная – 750 °С. Охлаждение производится на воздухе |

| Свариваемость | Сваривается без ограничений. Исключение составляют только некоторые детали, которые подвергались химической и термической обработке |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 126 – 131 и Q = 450 – 490 Мпа. Кv твердый сплав равен 1,7, Кv быстрорежущая сталь составляет 1,6 |

| Флокеночувствительность | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

Таблица №2:

| Физические свойства | Испытательная температура в °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормативной упругости (Е, ГПа) | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | – | – |

| Модуль упругости при сдвиге кручением (G, ГПа) | 78 | 77 | 76 | 73 | 69 | 66 | 59 | – | – | – |

| Плотность (Pn? Кг/куб.м) | 7859 | 7835 | 7803 | 7770 | 7736 | 7699 | 7659 | 7617 | 7624 | 7600 |

| Теплопроводность (Вт/(м*К) | – | 51 | 49 | 44 | 43 | 39 | 36 | 32 | 26 | 26 |

| Электросопротивление (р, нОм*м) | – | 219 | 292 | 38 | 487 | 601 | 758 | 325 | 1094 | 1135 |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Линейное расширение | 12,3 | 13,1 | 13,8 | 14,3 | 14,8 | 15,1 | 15,2 | – | – | – |

| Удельная теплоемкость (с, Дж/(кг*К)) | 486 | 498 | 514 | 533 | 555 | 584 | 636 | 703 | 703 | 695 |

Химические

Химические свойства стали СТ 20 таковы, что она не обладает устойчивостью к кислотным соединениям

Вода, попадающая на изделие, оставляет на месте своего воздействия характерные ржавые следы. Тем не менее, эти факторы не являются причинами резкого ухудшения внешнего вида и прочности состава.

Для защиты от коррозионных разрушений рекомендуется наносить на сталь гальванические покрытия в виде хрома, цинка и других аналогичных по составу соединений.

Физические

Плотность равна 7850 кг/куб.м. Температура начала процесса плавления составляет 1500 °С. Чтобы перевести сталь в жидкое состояние нужно соблюсти температурный предел в 1600 °С. СТ 20 легко отдает тепло, проводит его благодаря отличной способности его же и отдавать.

Справка. При повышении температурных режимов изделие быстро расширяется. Сталь этой марки отлично проводит электричество.

Механические

Высокопластичная сталь имеет средние показатели прочности и обладает хорошей твердостью. Упругий модуль достигает 200 Мпа. Разрыв возможен при достижении максимального удлинения в 23 – 26%, сужение при этом имеет еще больший показатель – 55%. Очень вязкая и стойкая к ударным воздействиям.

Повышение прочности производится путем проведения процедуры наклепа. Может осуществляться прокатывание роликами. Эта процедура имеет своеобразное название механического воздействия на структуру стали. Может осуществляться нормализация или отжиг упрочнения. В данном случае речь идет о термическом варианте воздействия.

Технологические

Высокотехнологичный сплав отлично обрабатывается давлением и выдерживает любой тип резания

Этот сплав принадлежит к группе цементируемых изделий. Частички углерода имеют свойство оседать на изделие и помещаться в его внутреннем составе. Нагрев производят в специально подобранной атмосфере насыщения стали углекислым газом. Химическое и термическое воздействие придают дополнительную прочность и увеличивают срок эксплуатации материала при постоянном и превышенном воздействии на него нагрузок извне.

Внимание. Сварные швы плотные по своим свойствам, поэтому при проведении сварочных работ по своим характеристикам схожи с куском цельного металла