Гост 30893.1-2002. основные нормы взаимозаменяемости. общие допуски. предельные отклонения линейных и угловых размеров с неуказанными допусками

Содержание:

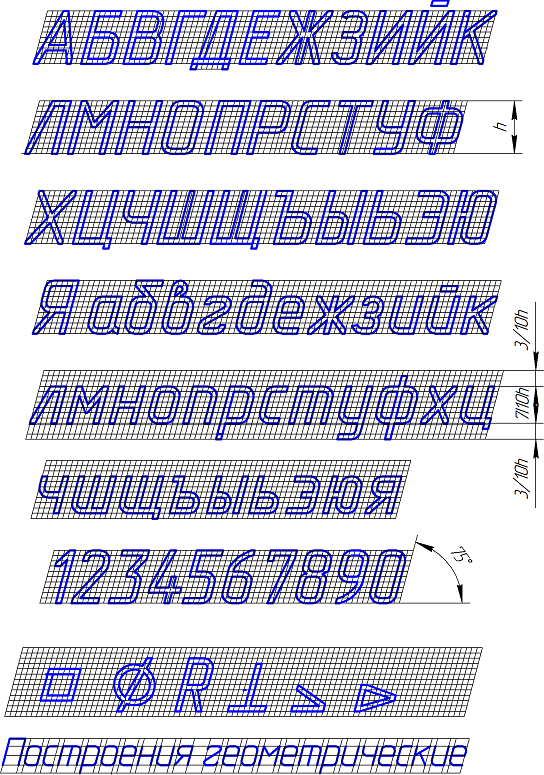

1.5. Шрифты

ГОСТ 2.304-81* определяет начертание, размеры и правила выполнения надписей на чертежах и других конструкторских документах.

Наклон букв и цифр к основанию строки должен быть около 75°.

Размер шрифта (h) — величина, равная высоте прописных букв в мм.

Высота прописных букв h измеряется перпендикулярно основанию строки. Высота строчных букв с определяется из отношения их высоты (без отростков k) к размеру шрифта h, например, с=7/10*h.

Ширина буквы (q) — наибольшая ширина буквы определяется по отношению к размеру шрифта h, например, q=6/10 h, или по отношению к толщине линии шрифта d, например, q=6d.

Толщина линии шрифта (d) — толщина, определяемая в зависимости от типа и высоты шрифта.

Вспомогательная сетка — сетка, образованная вспомогательными линиями, в которые вписываются буквы. Шаг вспомогательных линий сетки определяется в зависимости от толщины линий шрифта d (Рисунок 1.4).

При оформлении чертежей и других конструкторских документов рекомендуется применять шрифт типа Б с наклоном 75° (d=1/10h) с параметрами, приведенными в Таблице 5.

Таблица 5 — Шрифты

Устанавливаются следующие размеры шрифта: (1.8); 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40.

Рисунок 1.4 – Шрифт типа Б с наклоном

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1000 р./ак.ч.

Предельные отклонения размеров деталей в сборе

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

ПРИЛОЖЕНИЕ А (обязательное)

Отклонения формы, ограничиваемые полем допуска размера или допусками ориентации

А.1 Для элементов с указанными на чертеже предельными отклонениями размеров и неуказанными допусками формы допускаются любые отклонения формы в пределах поля допуска размера рассматриваемого элемента.

Условия, ограничивающие отклонения формы, соответствуют определению предельных размеров по ГОСТ 25346.

А.2 Отклонения формы, ограничиваемые полем допуска размера, и наибольшие значения этих отклонений, возможные при полном использовании допуска размера, приведены в .

Таблица А.1

|

Вид отклонения формы |

Допуск размера, ограничивающий отклонение формы |

Рисунок |

EFmax |

|

1 Отклонение от цилиндричности, круглости и профиля продольного сечения |

Допуск диаметра цилиндрической поверхности ITd |

EFmax = ITd |

|

|

2 Отклонение от плоскостности и прямолинейности |

а) Допуск размера (ширины, толщины) рассматриваемого элемента ITh, |

EFmax = ITh |

|

|

б) Допуск размера между рассматриваемой плоскостью (прямой) и другой плоскостью ITh |

|||

|

Примечание— В таблице приняты следующие обозначения: ЕFтах— наибольшее значение отклонения формы, возможное при полном использовании допуска размера; IT с индексом — допуск размера, указанного индексом. |

A3 Ограничение отклонений формы допуском размера возможно при следующих условиях контроля размера:

— для цилиндрических и плоских элементов (пункты 1 и 2, перечисление а) ) размер элемента (d или h) должен контролироваться по пределу максимума материала (проходному пределу) средством, измерительная поверхность которого имеет форму парной соединяемой детали и длину, равную длине соединения, по пределу минимума материала (непроходному пределу) — двухточечным средством во всех1) точках поверхности или линии;

— для плоских поверхностей (пункт 2, перечисление б) ) размер h (между рассматриваемой поверхностью (прямой) и другой поверхностью, принимаемой за базу) должен контролироваться во всех1) точках рассматриваемой поверхности или линии. Отклонения формы поверхности, принятой за базу при контроле, не выявляются, т.к. эта поверхность заменяется прилегающей плоскостью. При необходимости ее отклонения формы нормируют отдельно.

________

1) Допускается контроль в некоторых характерных точках.

А.4 Для частных видов отклонений формы, указанных в пункте 1 , таких как овальность, огранка с четным числом граней, кону сообразность, бочкообразность и седлообразность, наибольшее возможное отклонение формы равно 0,5 ITd.

А.5 Приведенные в наибольшие отклонения формы учитываются при анализе их влияния на работу изделия и оценке необходимости в назначении отдельного, более жесткого допуска формы. Однако они не должны использоваться изготовителем в качестве допуска формы, т.к. при этом не будет запаса на другие составляющие допуска размера (смещение настройки станка на размер, температурные изменения размера и др.).

А.6 Для элементов, для которых индивидуально указаны допуски ориентации (параллельности, перпендикулярности, наклона), общий допуск плоскостности или прямолинейности равен допуску ориентации, но не должен превышать значений .

А.7 На зарубежных чертежах и в другой технической документации требования по ограничению отклонений формы, установленные в , предполагаются в следующих случаях:

— на чертежах, содержащих ссылку на стандарт ИСО 8015 типа «Tolerancing ISO 8015» («Нанесение допусков по ИСО 8015»):

для элементов, у которых размер с указанными предельными отклонениями дополнен символом (Е), например 40 Н7(Е);

для всех элементов с указанными отклонениями размеров и неуказанными допусками формы, если ссылка на общие допуски дополнена буквой Е, например:

|

«Tolerancing ISO 8015 |

(Нанесение допусков по ИСО 8015 |

|

General tolerances ISO 2768-тК-Е»; |

Общие допуски по ИСО 2768 тК-Е) |

— на чертежах, не содержащих ссылку на стандарт ИСО 8015, для элементов с указанными предельными отклонениями размеров и неуказанными допусками формы.

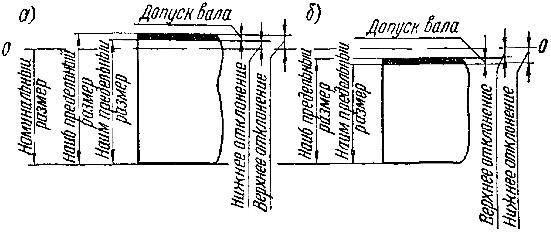

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже. Он является идеальным с точки зрения точности, так что получение его в реальности является невозможным в силу наличия определенной погрешности оборудования.

- Отклонение — это разность между номинальным и действительным размерами.

- Нижнее предельное отклонение показывает разницу между наименьшим и номинальным размером.

- Верхнее предельное отклонение указывает разницу между наибольшим и номинальным размерами.

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Диаметр 14 является номинальным размером, «+1» — верхним предельным отклонением, а «-1» — нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервалноминальныхразмеровмм | Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | |||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Система допусков и посадок

Раньше отдельно взятый механизм делался одним человеком. Элементы подгонялись друг к другу по индивидуальному принципу. В итоге все выпущенные металлоизделия имели разные детали. Это осложняло ремонт механизмов, поскольку износившееся изделие нечем было заменить.

Со временем получило развитие серийное производство, а вместе с ним и возникла потребность в стандартизации всего процесса производства. Для этого было налажено производство стандартных деталей в рамках сначала одного предприятия, а затем и в рамках всей промышленной отрасли. На базе этого возникли основы взаимозаменяемости, в структуру которых входят понятия ДП.

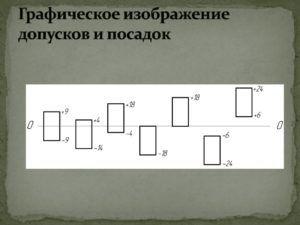

Графическое изображение допусков и посадок

Графическое изображение допусков и посадок

Структура, в которую входят допуски и посадки, ставит своей целью стандартизацию деталей. При достижении стандартизации удается делать детали взаимозаменяемыми как при сборке, так и при ремонте механизмов, независимо от их сложности. Для этого необходимо, чтобы изделия выполнялись с точностью обработки. Без ДП невозможен процесс соединения стройдеталей при строительстве машин, а также весь процесс обработки металлов.

Структура ДП — совокупность допусков с посадками, рядами, которые построены по закономерностям на базе теоретических знаний и исследований на основе эксперимента, оформленных в форме стандартов. Допуски с посадками и техническими измерениями в машиностроении регулируются методическими рекомендациями.

Pl-k IT DS

|

|

|

| PI-k8 IT | PI-k16 IT |

|

PI-k16 IT DS |

|

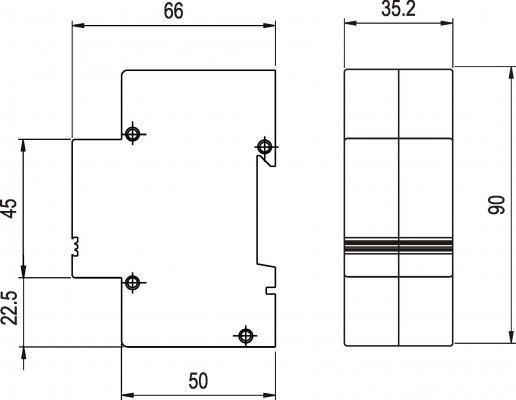

| Однофазные помехоподавляющие фильтры со встроенным УЗИП класса испытаний III для сетей с системой заземления типа IT. IL= 8, 16 A. | |

|

Помехоподавляющие фильтры серии PI-k* IT (DS) со встроенным УЗИП класса испытаний III, согласно ГОСТ Р 51992 (ГОСТ IEC 61643-11), предназначены для защиты чувствительного электронного оборудования от высокочастотных помех и импульсных перенапряжений в низковольтных силовых распределительных системах переменного/постоянного тока с системой заземления типа IT. PI-k* IT DS, ТУ 3428-002-79740390-2007 – серия однофазных помехоподавляющих фильтров с встроенным УЗИП класса испытаний III для сетей с сиcтемой заземления типа IT. • Предназначены для защиты оборудования в цепях L1/L2, L/PE от высокочастотных помех и импульсных перенапряжений. • Выпускаются на номинальный рабочий ток IL= 8, 16 A, номинальное рабочее напряжение UO= 6, 12, 24, 48, 60, 80, 110, 120, 130, 160, 230 В (AC/DC). • В конструкции фильтров применяются ферромагнитные сердечники с магнитной проницаемостью μ > 80000. • Визуальный контроль рабочего состояния Pl-k16 IT DS проводится с помощью индикаторов красного цвета. В исправном состоянии индикаторы утоплены, в аварийном — выдвинуты. Для удаленного контроля устройство дополнительно cнабжено “сухими” контактами дистанционной сигнализации. • Защищаемое оборудование рекомендуется присоединять к фильтру с помощью экранированного кабеля. При измерениях, производимых на электроустановке, когда методикой измерений предусматриваются испытания высокими напряжениями (например проверка сопротивления изоляции и т.д.) необходимо отключать фильтр от электроустановки. Несоблюдение этого правила приведет к искажению результатов измерения или в худшем случае к выходу из строя фильтра. |

|

|

Схемы: |

|

|

принципиальная схема Pl-k8 IT, Pl-k16 IT |

|

|

принципиальная схема Pl-k16 IT DS |

|

|

схема подключения в электрическую сеть с системой заземления типа IT |

|

|

характеристики затухания помехоподавляющих фильтров |

|

|

визуальная и дистанционная сигнализация рабочего состояния |

|

|

Сертификаты: |

|

|

cертификат соответствия требованиям ТР ТС 004/2011 «О |

|

|

сертификат соответствия системы менеджмента качества требованиям СТО Газпром 9001-2012 |

|

|

сертификат соответствия системы менеджмента качества требованиям ГОСТ Р ИСО 9001-2015 |

|

|

сертификат соответствия системы менеджмента качества требованиям ISO 9001:2015 |

|

| Теория и особенности применения: | |

|

УЗИП и его параметры |

|

|

Дополнительные принадлежности: |

|

|

импульсные разделелительные дроссели серии PI-L* |

|

|

прибор для диагностики УЗИП TESTER H1 |

|

|

|

|

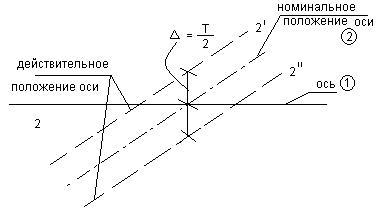

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это — крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Рейтинг: /5 —

голосов

Разные предельные отклонения на участках поверхности

В тех случаях, когда разработчиками деталей для тех их участков поверхностей, которые имеют различные предельные отклонения номинальных значений, необходимо эти параметры обозначить, то при помощи сплошных тонких линий между ними разделяют границы. Что касается самих значений предельных отклонений, то они для каждого из участков указываются отдельно. Необходимо отметить, что в тех случаях, когда по правилам черчения на изображении имеется заштрихованная часть, то через нее граница не прочерчивается.

Пример обозначения участков поверхности с одинаковым номинальным размером

и разными предельными отклонениями

1.4 Основная надпись

Чертеж оформляется рамкой, которая проводится сплошной основной линией на расстоянии 5 мм от правой, нижней и верхней сторон внешней рамки чертежа. С левой стороны оставляется поле шириной 20 мм, служащее для подшивки и брошюровки чертежей (Рисунок 1.2).

Рисунок 1.2 – Примеры оформления чертежа

Основная надпись помещается в правом нижнем углу конструкторских документов. На листах формата А4 основную надпись располагают вдоль короткой стороны листа, на листах формата А3 и более допускается располагать основную надпись как вдоль длинной, так и вдоль короткой стороны листа. Основные надписи, дополнительные графы к ним выполняют сплошными основными и сплошными тонкими линиями по ГОСТ 2.303 – 68* (Рисунок 1.3).

Основная надпись по форме 1 используется в чертежах приборо и машиностроения.

Основная надпись по форме 2 используется в спецификации и других текстовых документах — первый лист, по форме 3 — последующие листы.

форма 1

форма 2

форма 2а

Рисунок 1.3 – Примеры основных надписей графических и текстовых документов

В графах основной надписи указывают:

- в графе 1 — наименование изделия;

- в графе 2 — обозначение документа;

- в графе 3 — обозначение материала детали;

- в графе 4 — литеру, присвоенную данному документу;

- в графе 5 — массу изделия;

- в графе 6 — масштаб;

- в графе 7 — порядковый номер листа (на документах, состоящих из одного листа, графу не заполняют);

- в графе 8 — общее количество листов документа (графу заполняют только на первом листе);

- в графе 9 — наименование предприятия, выпускающего документ;

- в графе 10 — указываются функции исполнителей: «Разработал», «Проверил»;

- в графе 11- фамилии лиц, подписавших документ;

- в графе 12 — подписи лиц, фамилии которых указаны в графе 11;

- в графе 13 — дата;

- графы 14-18 заполняются на производственных чертежах.

IOS 14 beta 2 — 28 важных нововведений

- Вес обновления примерно 900 МБ (831,5 МБ на iPhone 11 Pro Max)

- Исправлены ошибки, обнаруженные в первой версии обновления.

- Проведена работа над повышением стабильности работы.

- Siri вернули к старому интерфейсу на tvOS 14 beta 2.

- Значки календаря и часов немного изменились в дизайне.

- Добавили возможность настроить сторонние музыкальные сервисы, помимо Apple Music, в настройках HomePod.

- Эта настройка также доступна для приложения Подкасты и Аудиокниги.

- Apple Pay доступно в приложениях Mac Catalyst.

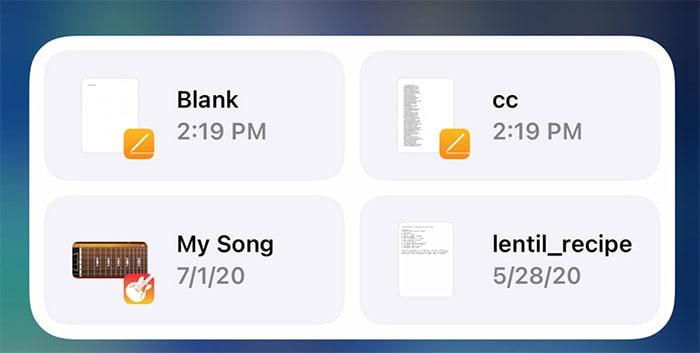

- Обновили виждет приложения «Файлы». С его помощью можно быстро получить доступ к недавним файлам. Размеры виджета «Файлы» можно изменять с 2х4 на 2х2.

- Изменился дизайн других значков.

- Переработаны Эмодзи в приложении «Напоминания».

- В «Библиотеке приложений» добавили возможность удалить приложение напрямую.

- При подключении к незащищенным сетям Wi-Fi отображается уведомление о предупреждении.

- Цвет кнопки добавления нового виджета соответствует основному цвету приложения.

- Добавили улучшенные качественные анимации при открытии и закрытии виджетов.

- Обновился индикатор заряда аккумулятора.

- В «Пункте управления» обновили иконки панелей HomeKit.

- При нажатии кнопок управления воспроизведением в приложении «Музыка» теперь происходит тактильный отклик Haptic Touch.

- В настройках изменен порядок выбора типа текста

- Приложение для перевода еще не работает в beta 2, но показывает уведомление.

-

Центр управления отображает, какие приложения недавно получили доступ к микрофону или камере.

- Виджет Напоминания: маленький виджет «Напоминания» теперь показывает задачу вместе со счетчиком.

- Вкладки «Библиотека» и «Обзор» поменялись местами в подкастах.

- Apple переименовала «Отчет о отслеживании» в «Отчет о конфиденциальности».

- Домашнее приложение iPadOS. Автоматизация теперь отображается на боковой панели приложения Домашняя страница на iPad.

- На панели «Напоминания» в настройках теперь отображается новое время в разделе «Напоминания на весь день».

- В меню «Телефон» появились новые значки для входящих звонков.

- Приложение «Здоровье»: новые советы и статьи о мытье рук

- Режим «Картинка в картинке» добавлены новое видео среднего размера (маленький, средний, большой)

- Приложение «Фото» на iPad: новый раздел «Утилиты»

Новые версия прошивок показали себя с самой лучшей стороны

Для пользователей iPhone мы озвучили свой ТОП-14 функций, а для macOS Big Sur самое важное тут. До финальной версии iOS 14 у нас еще 8 или 9 бета-версий. Как мы тут писали, iOS 14 Public может быть выпущена с 8 по 20 июля

Мы уже устанавливаем iOS 14 developer beta 2 и сообщим о всех новых функция в этой статье. Оставайтесь с нами и напишите в комментария, что нового в iOS 14 бета 2 обнаружили вы?