Гост 25347-82. основные нормы взаимозаменяемости. есдп поля допусков и рекомендуемые посадки (с изменением n 1)

Содержание:

ДОПУСКИ

3.1. Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать указанным в .

Таблица 4

Допуски диаметров d и D1

Наружная резьба

Внутренняя резьба

Степень точности

4

6

8

4

5

6

7

8

Допуск, мкм

Td

TD1

0,2

36

56

—

38

48

60

—

—

0,25

42

67

—

45

56

71

—

—

0,3

48

75

—

53

67

85

—

—

0,35

53

85

—

63

80

100

—

—

0,4

60

95

—

71

90

112

—

—

0,45

63

100

—

80

100

125

—

—

0,5

67

106

—

90

112

140

180

—

0,6

80

125

—

100

125

160

200

—

0,7

90

140

—

112

140

180

224

—

0,75

90

140

—

118

150

190

236

—

0,8

95

150

236

125

160

200

250

315

1

112

180

280

150

190

236

300

375

1,25

132

212

335

170

212

265

335

425

1,5

150

236

375

190

236

300

375

475

1,75

170

265

425

212

265

335

425

530

2

180

280

450

236

300

375

475

600

2,5

212

335

530

280

355

450

569

710

3

236

375

600

315

400

500

630

800

3,5

265

425

670

355

450

560

710

900

4

300

475

750

375

475

600

750

950

4,5

315

500

800

425

530

670

850

1060

5

335

530

850

450

560

710

900

1120

5,5

355

560

900

475

600

750

950

1180

6

375

600

950

500

630

800

1000

1250

Таблица 5

Допуски диаметра d2

Шаг Р, мм

Степень точности

3

4

5

6

7

8

9

10

Допуск Тd2 , мкм

От 1 до 1,4

0,2

24

30

38

48

(60)

(75)

—

—

0,25

26

34

42

53

(67)

(85)

—

—

0,3

28

36

45

56

(71)

(90)

—

—

Св. 1,4 до 2,8

0,2

25

32

40

50

(63)

(80)

—

—

0,25

28

36

45

56

(71)

(90)

—

—

0,35

32

40

50

63

80

(100)

—

—

0,4

34

42

53

67

85

(106)

—

—

0,45

36

45

56

71

90

(112)

—

—

Св. 2,8 до 5,6

0,25

28

36

45

56

(71)

—

—

—

0,35

34

42

53

67

85

(106)

—

—

0,5

38

48

60

75

95

(118)

—

—

0,6

42

53

67

85

106

(132)

—

—

0,7

45

56

71

90

112

(140)

—

—

0,75

45

56

71

90

112

(140)

—

—

0,8

48

60

75

95

118

150

190

236

Св. 5,6 до 11,2

0,25

32

40

50

63

(80)

—

—

—

0,35

36

45

56

71

90

—

—

—

0,5

42

53

67

85

106

(132)

—

—

0,75

50

63

80

100

125

(160)

—

—

1

56

71

90

112

140

180

224

280

1,25

60

75

95

118

150

190

236

300

1,5

67

85

106

132

170

212

265

335

Св. 11,2 до 22,4

0,35

38

48

60

75

95

—

—

—

0,5

45

56

71

90

112

(140)

—

—

0,75

53

67

85

106

132

(170)

—

—

1

60

75

95

118

150

190

236

300

1,25

67

85

106

132

170

212

265

335

1,5

71

90

112

140

180

224

280

355

1,75

75

95

118

150

190

236

300

375

2

80

100

125

160

200

250

315

400

2,5

85

106

132

170

212

265

335

425

Св. 22,4 до 45

0,5

48

60

75

95

118

—

—

—

0,75

56

71

90

112

140

(180)

—

—

1

63

80

100

125

160

200

250

315

1,5

75

95

118

150

190

236

300

375

2

85

106

132

170

212

265

335

425

3

100

125

160

200

250

315

400

500

3,5

106

132

170

212

265

335

425

530

4

112

140

180

224

280

355

450

560

4,5

118

150

190

236

300

375

475

600

Св. 45 до 90

0,5

50

63

80

100

125

—

—

—

0,75

60

75

95

118

150

—

—

—

1

71

90

112

140

180

224

280

355

1,5

80

100

125

160

200

250

315

400

2

90

112

140

180

224

280

355

450

3

106

132

170

212

265

335

425

530

4

118

150

190

236

300

375

475

600

5

125

160

200

250

315

400

500

630

5,5

132

170

212

265

335

425

530

670

6

140

180

224

280

355

450

560

710

Св. 90 до 180

0,75

63

80

100

125

160

—

—

—

1

75

95

118

150

190

—

—

—

1,5

85

106

132

170

212

265

335

425

2

95

118

150

190

236

300

375

475

3

112

140

180

224

280

355

450

560

4

125

160

200

250

315

400

500

630

6

150

190

236

300

375

475

600

750

Св. 180 до 355

1,5

90

112

140

180

224

280

355

—

2

106

132

170

212

265

335

425

530

3

125

160

200

250

315

400

500

630

4

140

180

224

280

355

450

560

710

6

160

200

250

315

400

500

630

800

Св. 355 до 600

2

112

140

180

224

280

355

450

—

4

150

190

236

300

375

475

600

750

6

170

212

265

335

425

530

670

850

Примечание. Значения, указанные в скобках, по возможности не применять.

Таблица 6

Допуски диаметра D2

|

Номинальный диаметр резьбы d, мм |

Шаг Р, мм |

Степень точности |

||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

|||

|

Допуск ТD2, мкм |

||||||||

|

От 1 до 1,4 |

0,2 |

40 |

50 |

63 |

— |

— |

— |

|

|

0,25 |

45 |

56 |

71 |

— |

— |

— |

||

|

0,3 |

48 |

60 |

75 |

— |

— |

— |

||

|

Св. 1,4 до 2,8 |

0,2 |

42 |

53 |

67 |

— |

— |

— |

|

|

0,25 |

48 |

60 |

75 |

— |

— |

— |

||

|

0,35 |

53 |

67 |

85 |

— |

— |

— |

||

|

0,4 |

56 |

71 |

90 |

— |

— |

— |

||

|

0,45 |

60 |

75 |

95 |

— |

— |

— |

||

|

Св. 2,8 до 5,6 |

0,25 |

48 |

60 |

75 |

— |

— |

— |

|

|

0,35 |

56 |

71 |

90 |

— |

— |

— |

||

|

0,5 |

63 |

80 |

100 |

125 |

— |

— |

||

|

0,6 |

71 |

90 |

112 |

140 |

— |

— |

||

|

0,7 |

75 |

95 |

118 |

150 |

— |

— |

||

|

0,75 |

75 |

95 |

118 |

150 |

— |

— |

||

|

0,8 |

80 |

100 |

125 |

160 |

200 |

250 |

||

|

Св. 5,6 до 11,2 |

0,25 |

53 |

67 |

85 |

— |

— |

— |

|

|

0,35 |

60 |

75 |

95 |

— |

— |

— |

||

|

0,5 |

71 |

90 |

112 |

140 |

— |

— |

||

|

0,75 |

85 |

106 |

132 |

170 |

— |

— |

||

|

1 |

95 |

118 |

150 |

190 |

236 |

300 |

||

|

1,25 |

100 |

125 |

160 |

200 |

250 |

315 |

||

|

1,5 |

112 |

140 |

180 |

224 |

280 |

355 |

||

|

Св. 11,2 до 22,4 |

0,35 |

63 |

80 |

100 |

— |

— |

— |

|

|

0,5 |

75 |

95 |

118 |

150 |

— |

— |

||

|

0,75 |

90 |

112 |

140 |

180 |

— |

— |

||

|

1 |

100 |

125 |

160 |

200 |

250 |

315 |

||

|

1,25 |

112 |

140 |

180 |

224 |

280 |

355 |

||

|

1,5 |

118 |

150 |

190 |

236 |

300 |

375 |

||

|

1,75 |

125 |

160 |

200 |

250 |

315 |

400 |

||

|

2 |

132 |

170 |

212 |

265 |

335 |

425 |

||

|

2,5 |

140 |

180 |

224 |

280 |

355 |

450 |

||

|

Св. 22,4 до 45 |

0,5 |

80 |

100 |

125 |

— |

— |

— |

|

|

0,75 |

95 |

118 |

150 |

190 |

— |

— |

||

|

1 |

106 |

13,2 |

170 |

212 |

265 |

335 |

||

|

1,5 |

125 |

160 |

200 |

250 |

315 |

400 |

||

|

2 |

140 |

180 |

224 |

280 |

355 |

450 |

||

|

3 |

170 |

212 |

265 |

335 |

425 |

530 |

||

|

3,5 |

180 |

224 |

280 |

355 |

450 |

560 |

||

|

4 |

190 |

236 |

300 |

375 |

475 |

600 |

||

|

4,5 |

200 |

250 |

315 |

400 |

500 |

630 |

||

|

Св. 45 до 90 |

0,5 |

85 |

106 |

132 |

— |

— |

— |

|

|

0,75 |

100 |

125 |

160 |

— |

— |

— |

||

|

1 |

118 |

150 |

190 |

236 |

300 |

375 |

||

|

1,5 |

132 |

170 |

212 |

265 |

335 |

425 |

||

|

2 |

150 |

190 |

236 |

300 |

375 |

475 |

||

|

3 |

180 |

224 |

280 |

355 |

450 |

560 |

||

|

4 |

200 |

250 |

315 |

400 |

500 |

630 |

||

|

5 |

212 |

265 |

335 |

425 |

530 |

670 |

||

|

5,5 |

224 |

280 |

355 |

450 |

560 |

710 |

||

|

6 |

236 |

300 |

375 |

475 |

600 |

750 |

||

|

Св. 90 до 180 |

0,75 |

106 |

132 |

170 |

— |

— |

— |

|

|

1 |

125 |

160 |

200 |

250 |

— |

— |

||

|

1,5 |

140 |

180 |

224 |

280 |

355 |

450 |

||

|

2 |

160 |

200 |

250 |

315 |

400 |

500 |

||

|

3 |

190 |

236 |

300 |

375 |

475 |

600 |

||

|

4 |

212 |

265 |

335 |

425 |

530 |

670 |

||

|

6 |

250 |

315 |

400 |

500 |

630 |

800 |

||

|

Св. 180 до 355 |

1,5 |

150 |

190 |

236 |

300 |

375 |

— |

|

|

2 |

180 |

224 |

280 |

355 |

450 |

560 |

||

|

3 |

212 |

265 |

335 |

425 |

530 |

670 |

||

|

4 |

236 |

300 |

375 |

475 |

600 |

750 |

||

|

6 |

265 |

335 |

425 |

530 |

670 |

850 |

||

|

Св. 355 до 600 |

2 |

190 |

236 |

300 |

375 |

475 |

— |

|

|

4 |

250 |

315 |

400 |

500 |

630 |

800 |

||

|

6 |

280 |

355 |

450 |

560 |

710 |

900 |

||

Крепежные изделия с резьбовыми соединениями

В наше время резьбовые соединения, особенно как крепежные изделия, используются более чем в половине всех существующих механизмов и машин.

Многочисленность типов резьбовых соединений крепежных изделий вызвана многообразием условий их эксплуатации.

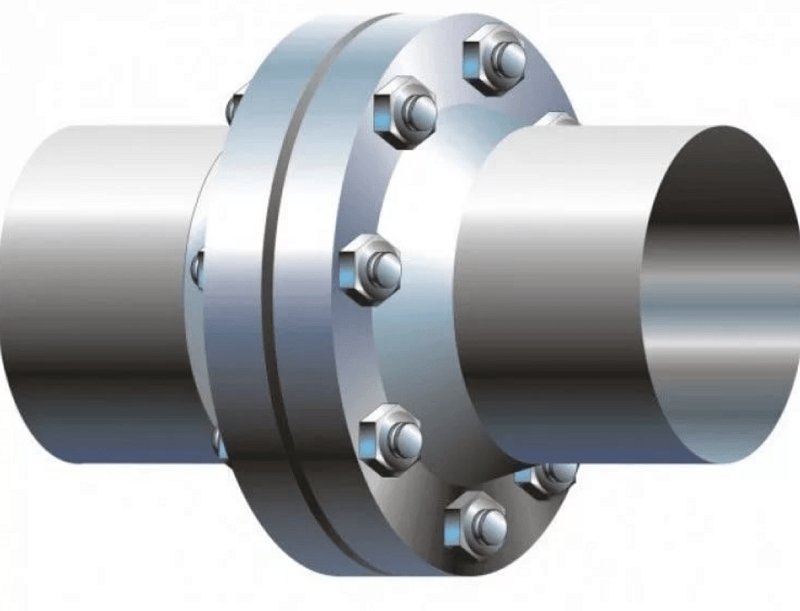

Крепежные резьбы применяют для разъёмных неподвижных соединений деталей трубопроводов. Основное назначение крепежных резьб – обеспечение прочности соединений и плотности (нераскрытия) стыка в процессе применения.

Общими требованиями являются

- полная взаимозаменяемость, т.е. обеспечение безусловной свинчиваемости деталей, образующих резьбовое соединение

- при их независимом изготовлении без подгонки или подбора, и

- надежное выполнение предписанных эксплуатационных функций.

Несмотря на значительные отличия типов резьбы, основные принципы взаимозаменяемости, а также системы допуска и посадки резьб крепежных изделий являются едиными. Поэтому в дальнейшем проблемы взаимозаменяемости резьбовых соединений рассмотрим применительно к крепежным метрическим резьбам.

История

Схема «резьбового» сустава у жука тригоноптеруса

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 1010 дней].

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Основные параметры и сферы применения

Наиболее распространенной является метрическая резьба, наносимая на наружные и внутренние поверхности цилиндрической формы. Именно она чаще всего используется при изготовлении крепежных элементов различного типа:

- анкерных и обычных болтов;

- гаек;

- шпилек;

- винтов и др.

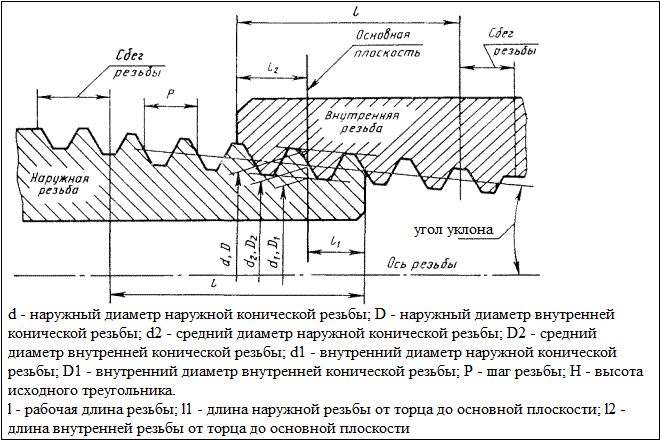

Детали конической формы, на поверхность которых нанесена резьба метрического типа, требуются в тех случаях, когда создаваемому соединению необходимо придать высокую герметичность. Профиль метрической резьбы, нанесенной на конические поверхности, позволяет формировать плотные соединения даже без использования дополнительных уплотнительных элементов. Именно поэтому она успешно применяется при монтаже трубопроводов, по которым транспортируются различные среды, а также при изготовлении пробок для емкостей, содержащих жидкие и газообразные вещества. Следует иметь в виду, что профиль резьбы метрического типа один и тот же на цилиндрических и на конических поверхностях.

Параметры конусной метрической резьбы

Виды резьб, относящихся к метрическому типу, выделяют по ряду параметров, к которым относятся:

- размеры (диаметр и шаг резьбы);

- направление подъема витков (левая или правая резьба);

- расположение на изделии (внутренняя или наружная резьба).

Есть и дополнительные параметры, в зависимости от которых метрические резьбы разделяются на различные виды.

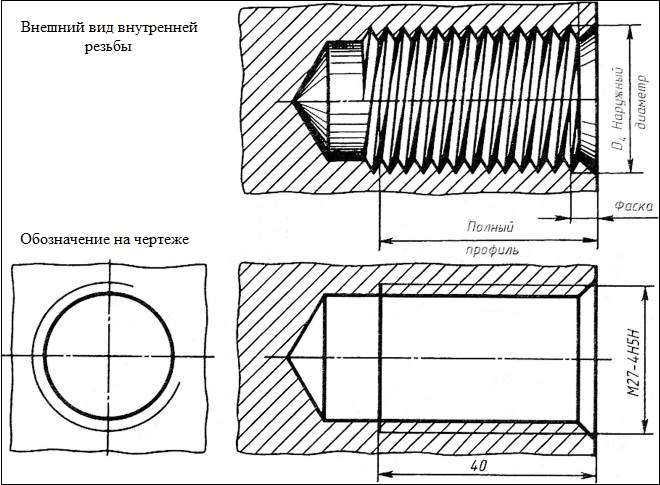

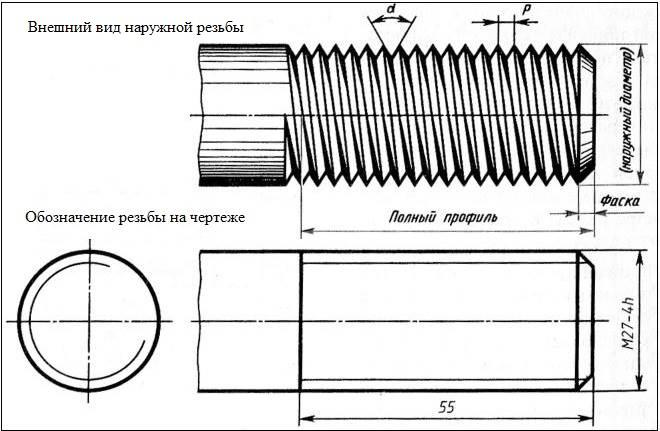

Внутренняя метрическая резьба

Наружная метрическая резьба

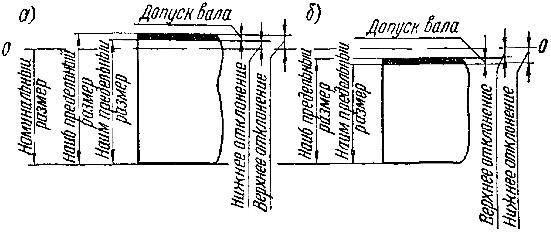

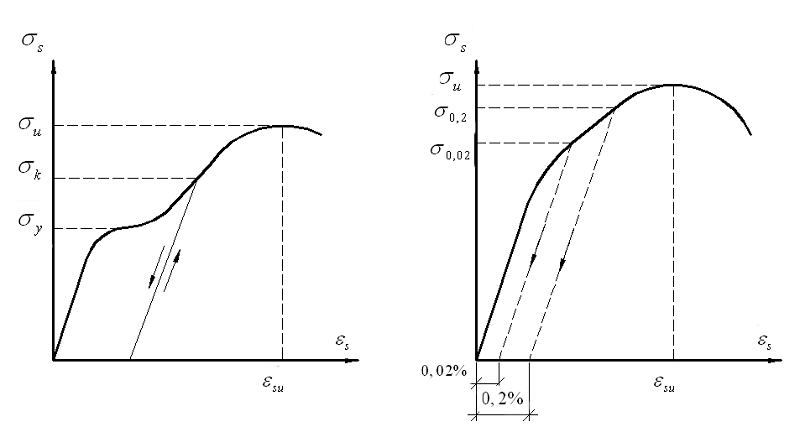

Допуски резьбы с зазором

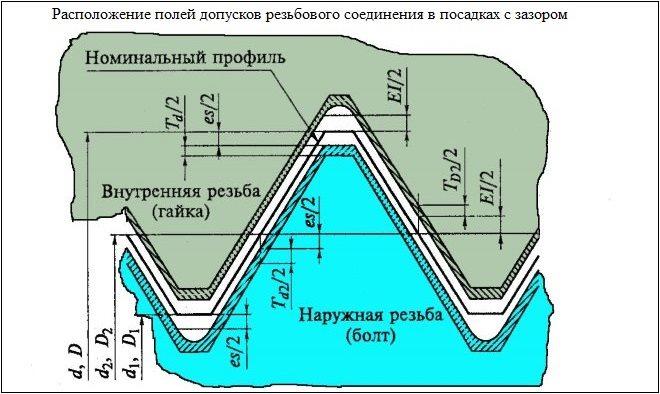

Наиболее распространена посадка с зазором, где номинальный средний диаметр равен наибольшему среднему диаметру резьбы гайки. Расположение полей допусков метрической резьбы в посадках с зазором показано на рис. 1. Отклонения (ГОСТ 16093-81) отсчитываются от линии номинального профиля резьбы перпендикулярно оси резьбы.

Допуски для диаметров резьбы болтов и гаек определяются в зависимости от принятой степени точности, обозначаемой числами. Принят следующий дискретный ряд значений степени точности для диаметров болта и гайки: d = 4, 6, 8; d2 = 4, 6, 7, 8; D1 = 5, 6, 7; D2 = 4, 5, 6, 7. Допуски диаметров d1 и D не устанавливаются.

Расположение полей допусков диаметров резьбы относительно номинального профиля определяют ряды основных отклонений: верхние отклонения es для наружной резьбы шпилек и нижние отклонения EI для внутренней резьбы гаек.

Значения допусков диаметров зависят от степени точности и шага резьбы (допуск среднего диаметра зависит, кроме этого, ещё и от номинального диаметра резьбы). Стандартом описаны допуски среднего диаметра Тd2, TD2, наружной и внутренней резьб, наружного диаметра Td наружной резьбы и внутреннего диаметра TD1 внутренней резьбы (рис. 1).

Обозначения полей допуска резьбы

Допуски средних диаметров являются суммарными, включающими отклонения собственно среднего диаметра и диаметральные компенсации отклонений шага и половины угла профиля.

Поле допуска резьбы образуется сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов (диаметра d для болтов и диаметра D1 для гаек).

Обозначение поля допуска диаметра резьбы состоит из значения точности (цифры) и буквы, означающей основное отклонение.

Обозначение поля допуска резьбы включает в себя: 1) обозначение поля допуска среднего диаметра, помещаемого на первом месте, и 2) обозначения поля допуска наружного диаметра для болтов (внутреннего – для гаек).

Если обозначения полей допуска диаметра по вершинам резьбы и среднего диаметра совпадают, то в поле допуска резьбы обозначение не дублируется.

Примеры обозначения полей допусков:

- резьбы с крупным шагом: болт М10 — 6g, гайка М10 — 6Н;

- резьбы с мелким шагом: болт М10 X 1 — 6g; гайка М10 X 1 — 6Н.

Посадки крепежных изделий обозначают дробью, в числителе которой указывают обозначение поля допуска гайки, а в знаменателе — обозначение поля допуска болта, к примеру: М10 — 6H/6g и М10 X 1 — 6H/6g.

В зависимости от требований, предъявляемых к точности резьбового соединения, поля допусков резьбы болтов и гаек установлены в трех условных классах точности (знаком * отмечены поля допусков предпочтительного применения):

| Крепежная деталь | Точный | Средний | Грубый |

| Болт или шпилька | 4h | 6h; 6g; 6e; 6d | 8h; 8g; |

| Гайка | 4H; 5H | 5H6H; 6H; 6G | 7H; 7G |

ФОРМА ВПАДИНЫ РЕЗЬБЫ

6.1. Реальный профиль впадины наружной резьбы ни в одной точке не должен выходить за линию плоского среза на расстоянии от вершины исходного треугольника.

6.2. При закругленной форме впадины наружной резьбы радиус кривизны реального профиля ни в одной точке не должен быть менее 0,1Р ().

Числовые значения наименьших радиусов закругления впадины наружной резьбы (Rmin) должны соответствовать указанным в .

Черт. 2

6.3. При высоких требованиях к прочности резьбы может устанавливаться наименьший радиус кривизны реального профиля впадины наружной резьбы Rmin=0,125Р ().

Таблица 9

мм

Rmin=0,1P

Rmin=0,125P

ШагР

Rmin=0,1P

Rmin=0,125P

ШагР

Rmin=0,1P

Rmin=0,125P

0,2

0,020

0,025

0,75

0,075

0,094

3,5

0,350

0,438

0,25

0,025

0,031

0,8

0,080

0,100

4

0,400

0,500

0,3

0,030

0,038

1

0,100

0,125

4,5

0,450

0,562

0,35

0,035

0,044

1,25

0,125

0,156

5

0,500

0,625

0,4

0,040

0,050

1,5

0,150

0,188

5,5

0,550

0,688

0,45

0,045

0,056

1,75

0,175

0,219

6

0,600

0,750

0,5

0,050

0,062

2

0,200

0,250

0,6

0,060

0,075

2,5

0,250

0,312

0,7

0,070

0,088

3

0,300

0,375

6.4. При плокосрезанной форме впадины наружной резьбы реальный профиль впадины следует располагать между линиями плоского среза на расстоянии и от вершины исходного треугольника ().

6.5. Реальный профиль впадины внутренней резьбы ни в одной точке не должен выходить за линию плоского среза на расстоянии от вершины исходного треугольника ().

Черт. 3

Черт. 4

Основные параметры

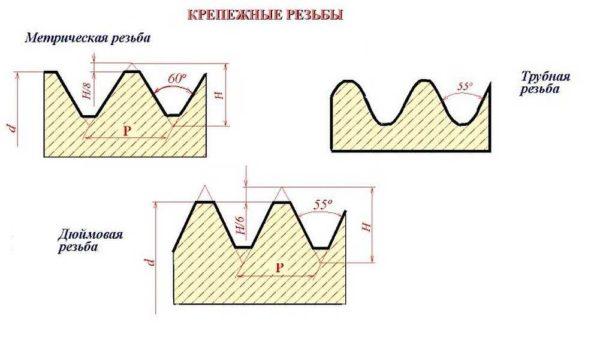

Каждая резьба имеет точные геометрические параметры. Для метрической характерен треугольный профиль резьбы, который также называют крепежным. Его используют для деталей, соединяемых между собой свинчиванием. Размер профиля определяется его высотой.

Высота профиля (Н) – это отрезок от основания до вершины равностороннего треугольника, который образуется при поперечном разрезе витка. Выступы и впадины выполняют в виде треугольников со срезанными вершинами. В некоторых случаях впадины закругленные.

Если стороны каждого витка мысленно продлить до точки их пересечения, то они сформируют угол профиля (α).

Профиль резьбы

Основные параметры, указанные в обозначениях метрической резьбы, характеризуют ее размер. К ним относятся диаметр и шаг.В обозначениях метрической резьбы указывают основные параметры.

Диаметр резьбы делят на 4 вида:

- наружный;

- внутренний;

- средний;

- номинальный.

Такие параметры резьбы, как ход (Рh) и шаг (Р), взаимозависимы и равны для однозаходной системы.

Ход и шаг резьбы

Участок, разделяющий одноименные точки на двух витках, — это шаг резьбы. Выделяют основной шаг (крупный) и мелкий.

Ход резьбы – отрезок, соединяющий две одинаковые точки на соседних витках одного захода. В случае, когда заходов несколько, ход выражают через произведение числа шагов на количество заходов.

К основным элементам резьбы также относятся:

- Поверхность под наклоном 45º перед внутренней или за наружной, называется фаской. Она играет роль в соединении элементов.

- Сбег – место перехода к не нарезанной поверхности детали. Объединяет эти два показателя длина, то есть отрезок с витками, фаской и сбегом.

Для резьбы метрической основные размеры сведены в таблицы соответствующих стандартов: ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004.

О возможных конструкционных отклонениях, вызванных свойствами материалов, сообщают поля допусков, со значениями, не превышающими номинальный профиль, сформированный максимумом материала. Эти показатели влияют на точность посадки резьбы – плотность проникновения выступов в зазоры.

Поля допусков резьбы делят на три класса точности. А также на 4 вида по предпочтительности по выбору.

Система допусков и посадок резьбовых соединений

Системой допусков и посадок деталей машин называют набор допусков и посадок, построенных закономерно на основе опыта, теоретических расчетов и экспериментов и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин. Оптимальные градации допусков и посадок являются основой стандартизации режущих инструментов и измерительных средств, обеспечивают достижение взаимозаменяемости изделий и их составных частей, обусловливают повышение качества продукции.

Основной принцип построения допусков и посадок на резьбовые соединения крепежных изделий

Резьба должна сопрягаться только по сторонам резьбового профиля (исключение составляют паронепроницаемые резьбы), поэтому основным параметром, определяющим характер посадки резьбовой пары, является средний диаметр. Допуски на наружный и внутренний диаметры устанавливают таким образом, чтобы исключить возможность защемления по вершинам и впадинам резьбы.

Диаметральные погрешности уменьшения наружной резьбы и погрешности увеличения – для диаметров внутренней резьбы не повлияют на свинчиваемость. Однако любая погрешность шага резьбы и угла профиля мешает свинчиванию крепежной детали.

В России стандартизованы:

- посадки с зазором (ГОСТ 16093–81, заменён межгосударственным ГОСТ 16093–2004 «Основные нормы взаимозаменяемости.Резьба метрическая. Допуски. Посадки с зазором»),

- переходные (ГОСТ 24834–81 «Основные нормы взаимозаменяемости. Резьба метрическая. Переходные посадки»)

- с натягом (ГОСТ 4608–81 «Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с натягом»).

Поля допусков

Поля допусков на метрический резьбовой элемент могут относиться к одному из трех типов:

- точные (с такими полями допуска выполняется резьба, к точности которой предъявляются высокие требования);

- средние (группа полей допуска для резьбы общего назначения);

- грубые (с такими полями допуска выполняют резьбонарезание на горячекатаных прутках и в глубоких глухих отверстиях).

Свинчиваемость деталей в резьбовом соединении обеспечивается допусками

Поля допусков на резьбы выбираются из специальных таблиц, при этом надо придерживаться следующих рекомендаций:

- в первую очередь выбираются поля допусков, выделенные жирным шрифтом;

- во вторую – поля допусков, значения которых вписаны в таблицу светлым шрифтом;

- в третью – поля допусков, значения которых указаны в круглых скобках;

- в четвертую (для крепежных изделий коммерческого назначения) – поля допусков, значения которых содержатся в квадратных скобках.

В отдельных случаях разрешается использовать поля допусков, образованные отсутствующими в таблицах сочетаниями d2 и d. Допуски и предельные отклонения на резьбу, на которую впоследствии будет наноситься покрытие, учитываются по отношению к размерам резьбового изделия, пока еще не обработанного с помощью такого покрытия.

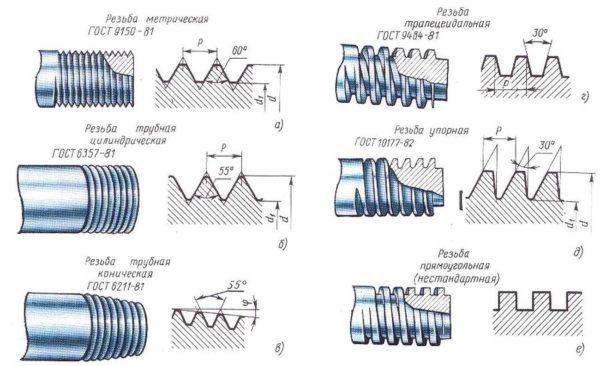

Что такое резьба и ее виды

Резьба — это особой формы и размеров канавка, по спирали нанесенная на внутреннюю или наружную поверхность трубы или металлического стержня. Может наноситься на цилиндрические или конические поверхности. Характеризуется и отличается друг от друга формой канавки, высотой/глубиной рельефа и расстоянием между витками — шагом. Для того чтобы соединить две детали, они должны иметь одинаковую или совместимую резьбу, причем одна деталь должна быть с наружной, другая с внутренней резьбой того же типа и размера.

Вообще, резьбы делят на крепежные и ходовые. Ходовые применяются в элементах машин и обеспечивают движение. Нас больше интересуют те, которые применяются в быту и с которыми сталкиваемся в процессе ремонта и стройки. Это как раз крепежная резьба. О ней, собственно, и будем говорить.

Виды резьбы по направлению витков и поверхности

Еще стоит знать, что по направлению нанесения витков, резьбы бывают правые и левые, а по поверхности, на которые они наносятся — цилиндрические и конические.

Виды резьб

Трубная резьба имеет свой профиль, который дает герметичность. Служит она для несварного соединения металлических труб в трубопроводах, установки разного рода арматуры, подключения устройств. В последнее время резьбовое соединение применяют и на некоторых видах пластиковых труб, но там подход другой — она отливается, хотя суть та же.

Три вида трубной резьбы и их отличия

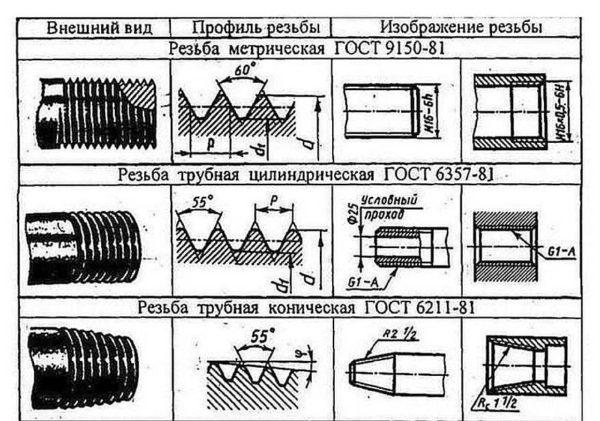

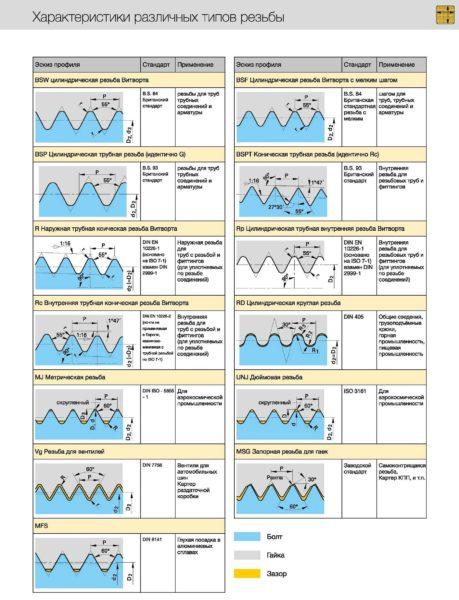

Есть три основных вида резьбы:

Метрическая. Отличить можно по острым вершинам витков и канавок. Форма — треугольник с углами 60°. Называется так, потому что ее параметры указываются в миллиметрах, а это единицы измерения метрической системы. Нормируется ГОСТом 9150-81.

Дюймовая. В ее основе тоже треугольник, но с вершиной 55°. Она присутствует на деталях импортного производства. Как видите, отличие метрической и конической резьбы в углах.

Трубная. От метрической отличается чуть меньшим углом — 55°, а с дюймовой имеет одинаковый угол. Основное отличие в том, что грани скругленные

И это принципиально важно. Может быть нанесена на цилиндр (трубу), и тогда в название добавляется слово «цилиндрическая»

Нормируется ГОСТом 6357-81. При нарезке на конусе называется трубной конической резьбой.

Какая бывает резьба. Это соединительные — для соединения деталей

Еще могут пригодиться виды резьб, которые могут быть на импортной арматуре и комплектующих. Это резьба Витворта, которая обозначается BSW, если она имеет крупный шаг и BSF — с мелким шагом. Именно этот стандарт взяли за основу при разработке трубных резьб в СССР. Так что резьбы Витворта и трубные резьбы, изготовленные по стандарту, совместимы.

Виды резьбы и области их применения

Есть и другие профили, но они относятся к ходовым и очень специфичны. В обычных условиях не нужны. Для общего развития скажем, что есть еще прямоугольная и трапециевидная формы.

Где какая используется

Теперь о том, где какой тип резьбы применяется. Метрическая наносится на анкеры, болты, шпильки, гайки и другие крепежные элементы. Нанесенная на цилиндрическую поверхность не обеспечивает герметичность, поэтому для трубопроводов является не лучшим выбором. Однако, ее используют, а для герметичности «садят» на подмотку — паклю или фум ленту. Кроме сантехники применяется при сборке каркасов из круглых труб на резьбовом соединении.

Какая бывает резьба: профили и стандарты

Картина меняется при нанесении метрической резьбы на коническую поверхность. Такое соединение имеет высокую степень герметичности. Именно метрическая коническая резьба наносится на крышки, применяется в промышленных трубопроводах, для транспортировки газа и жидкостей, которые выделяют летучие вещества. В быту применение конической резьбы ограничено, так как требуется особое оборудование для ее нанесения.

Нетрудно догадаться, в трубопроводах применяется трубная резьба. Благодаря плавным линиям профиля, даже без дополнительного уплотнения, соединение герметично. Именно этот тип наносится на сгонах, уголках, тройниках, других устройствах, которые применяются при сборке водопровода, отопления и канализации.

Стандарты резьбы

Метчики для нарезания резьбы изготавливаются по пяти различным стандартам: ISO, ANSI, DIN, DIN/ANSI и JIS. Стандарты DIN и ISO используются во всём мире, ANSI применяется, в основном, на американских рынках, а JIS распространён в Азии.

- Метчики стандартов ISO, ANSI и JIS имеют достаточно небольшую общую длину (OAL) и очень похожи друг на друга, за исключением диаметра хвостовика, который выражается в дюймах для стандарта ANSI и в миллиметрах для ISO и JIS

- Метчики DIN имеют длинное исполнение, с метрическим хвостовиком и большим значением общей длины

- DIN/ANSI – это комбинация двух стандартов, в которой используется диаметр хвостовика по стандарту ANSI и общая длина по стандарту DIN

ISO, ANSI, JIS

ISO, ANSI, JIS

DIN, DIN/ANSI

DIN, DIN/ANSI

Размеры хвостовика и квадрата по ISO

| Диаметрхвостовика(DMM), мм | Квадрат(WSC), мм | ISO 529Метрическая | ISO 529UNC/UNFBSW/BSF | ISO2283Метрическая | ISO2284 G | ISO2284 Rc |

|---|---|---|---|---|---|---|

| 2,50 | 2,00 | M1 | | | | |

| M1.2 | | | | | ||

| M1.4 | | | | | ||

| M1.6 | № 0 | | | | ||

| M1.8 | | | | | ||

| M2 | № 1 | | | | ||

| 2,80 | 2,24 | M2.2 | № 2 | | | |

| M2.5 | № 3 | | | | ||

| 3,15 | 2,50 | M3 | № 4№ 5 | M3 | | |

| 3,55 | 2,80 | M3.5 | № 6 | M3.5M4 | | |

| 4,00 | 3,15 | M4 | | M5 | | |

| 4,50 | 3,55 | M4.5 | № 8 | M6 | | |

| 5,00 | 4,00 | M5 | № 10 3/16 | | | |

| 5,60 | 4,50 | M5.5 | № 12 7/32 | M7 | | |

| 6,30 | 5,0 | M6 | 1/4 | M8 | | |

| 7,10 | 5,60 | M7 | 9/32 | | | |

| 8,00 | 6,30 | M8 | 5/16 | M10 | G1/8 | Rc 1/8 |

| 9,00 | 7,10 | M9 | | M12 | | |

| 10,00 | 8,00 | M10 | 3/8 | | G1/4 | Rc1/4 |

| 8,00 | 6,30 | M11 | 7/16 | | | |

| 9,00 | 7,10 | M12 | 1/2 | | | |

| 11,20 | 9,00 | M14 | 9/16 | M14 | | |

| 12,50 | 10,00 | M16 | 5/8 | M16 | G3/8 | Rc3/8 |

| 14,00 | 11,20 | M18M20 | 11/163/4 | M18M20 | | |

| 16,00 | 12,50 | M22 | 7/8 | M22 | | |

| 18,00 | 14,00 | M24 | 1″ | M24 | G5/8 | Rc5/8 |

| 20,00 | 16,00 | M27M30 | 1 1/8 | M27M30 | G3/4 | Rc3/4 |

| 22,40 | 18,00 | M33 | 1 1/4 | | G7/8 | Rc7/8 |

| 25,00 | 20,00 | M36 | 1 3/8 | | G1″ | Rc1″ |

| 28,00 | 22,40 | M39M42 | 1 1/2 | | |

Заключение

Таким образом, наиболее употребимой для крепежной резьбы фланцевых соединений является посадка с зазором: она предотвращает защемление резьбы по вершинам и впадинам витков. Для ответственных условий применяются резьбы с переходными посадками и посадками с натягом, которые обеспечивают неподвижность и прочность соединения.

Список литературы

- Иосилевич Г. Б., Строганов Г. Б., Шарловский Ю. В. Затяжка и стопорение резьбовых соединений.. – М. : Машиностроение, 1985. – 224 c.

- Гоулд Д., Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3… – С. 99.

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.