Допуски формы и расположения поверхностей

Содержание:

- Нанесение обозначений допусков

- Общие положения

- НЕУКАЗАННЫЕ ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ

- Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

- Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

- Допуск полного торцевого биения

- Допуск пересечения осей.

- Посадки

- Значения допусков соосности, симметричности, пересечения осей, радиального биения и полного радиального биения

- Виды допусков формы

- Допуски соосности, симметричности и пересечения осей в радиусном выражении.

- Зависимые допуски

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

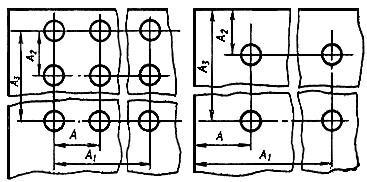

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

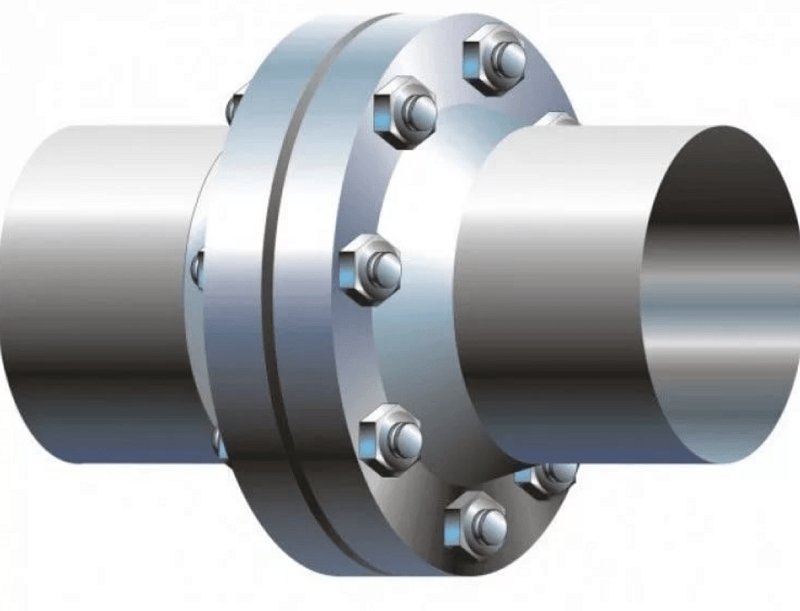

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

НЕУКАЗАННЫЕ ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ

2.1. Неуказанные предельные отклонения линейных размеров должны устанавливаться одним из двух способов:

по квалитетам, приведенным в ГОСТ 6449.1-82, начиная с 12-го квалитета;

по классам точности, приведенным в настоящем стандарте, которые условно называются «точный», «средний», «грубый» и «очень грубый».

Допуски по классам точности обозначаются буквой t с индексом 1, 2, 3, 4 для классов точности соответственно: «точный», «средний», «грубый» и «очень грубый» (t1, t2, t3 и t4).

(Измененная редакция, Изм. № 1).

2.2. Варианты сочетаний в одной общей записи неуказанных предельных отклонений для размеров различных элементов должны соответствовать приведенным в табл. .

Таблица 1

Варианты сочетаний в одной общей записи неуказанных предельных отклонений размеров различных элементов

|

Размер валов |

Размер отверстий |

Размер элементов, не относящихся к отверстиям и валам |

|

|

1 |

—IT |

+ IT |

|

|

2 |

—t |

+t |

|

|

3 |

Примечания:

1. Принятые обозначения:

—IT — односторонние предельные отклонения размеров по квалитету, соответствующие валу h;

+IТ — односторонние предельные отклонения размеров по квалитету, соответствующие отверстию II;

—t — односторонние предельные отклонения (от номинального размера в минус) по классу точности;

+t — односторонние предельные отклонения (от номинального размера в плюс) по классу точности;

— симметричные предельные отклонения по классу точности.

2. 3-й вариант сочетаний является предпочтительным.

2.3. Числовые значения предельных отклонений по квалитетам — по ГОСТ 6449.1-82.

Числовые значения неуказанных предельных отклонений линейных размеров по классам точности должны соответствовать указанным в табл. .

2.4. Предельные отклонения для размеров различных элементов, оговариваемые одной общей записью, должны быть одного уровня точности (одного квалитета или одного класса точности, или одного квалитета и соответствующего ему класса точности).

Таблица 2

Неуказанные предельные отклонения линейных размеров по классам точности

мм

|

Предельные отклонения по классам точности |

||||||||||||

|

«точный» |

«средний» |

«грубый» |

«очень грубый» |

|||||||||

|

+t1 |

—t1 |

+t2 |

—t2 |

+t3 |

—t3 |

+t4 |

—t4 |

|||||

|

До 3 |

+0,1 |

-0,1 |

±0,05 |

-0,2 |

-0,2 |

±0,1 |

+0,3 |

-0,3 |

±0,15 |

+0,3 |

-0,3 |

±0,15 |

|

Св. 3 до 6 |

+0,4 |

-0,4 |

±0,20 |

+1,0 |

-1,0 |

±0,50 |

||||||

|

» 6 » 30 |

+0,2 |

-0,2 |

±0,10 |

+0,4 |

-0,4 |

±0,2 |

+1,0 |

-1,0 |

±0,50 |

+2,0 |

-2,0 |

±1,0 |

|

» 30 » 120 |

+0,3 |

-0,3 |

±0,15 |

+0,6 |

-0,6 |

±0,3 |

+1,6 |

-1,6 |

±0,80 |

+3,0 |

-3,0 |

±1,50 |

|

» 120 » 315 |

+0,4 |

-4,0 |

±0,20 |

+1,0 |

-1,0 |

±0,5 |

+2,4 |

-2,4 |

±1,20 |

+4,0 |

-4,0 |

±2,0 |

|

» 315 » 1000 |

+0,6 |

-0,6 |

±0,30 |

+1,6 |

-1,6 |

±0,8 |

+4,0 |

-4,0 |

±2,00 |

+6,0 |

-6,0 |

±3,00 |

|

» 1000 » 2000 |

+1,0 |

-1,0 |

±0,50 |

+2,4 |

-2,4 |

±1,2 |

+6,0 |

-6,0 |

±3,00 |

+10,0 |

-10,0 |

±5,0 |

|

» 2000 » 3150 |

+1,6 |

-1,6 |

±0,80 |

+4,0 |

-4,0 |

±2,0 |

+10,0 |

-10,0 |

±5,00 |

+16,0 |

-16,0 |

±8,0 |

|

Св. 3150 до 5000 |

+2,4 |

-2,4 |

±1,20 |

+6,0 |

-6,0 |

±3,0 |

+16,0 |

-16,0 |

±8,00 |

+24,0 |

-24,0 |

±12,0 |

|

» 5000 » 8000 |

+4,0 |

-4,0 |

±2,00 |

+ 10,0 |

-10,0 |

±5,0 |

+24,0 |

-24,0 |

±12,0 |

+40,0 |

-40,0 |

±20,0 |

|

» 8000 » 10000 |

+6,0 |

-6,0 |

±3,0 |

+16,0 |

-16,0 |

±8,0 |

+40,0 |

-40,0 |

±20,0 |

+60,0 |

-60,0 |

±30,0 |

Примечание. Указанные в табл. числовые значения предельных отклонений размеров по классам точности соответствуют ГОСТ 25670-83.

(Измененная редакция, Изм. № 11).

Класс точности «точный» соответствует 12, «средний» — 14, «грубый» — 16 и «очень грубый» — 17-му квалитету.

Примечания:

1. Предельные отклонения, отличающиеся от установленных в общей записи, следует указывать непосредственно у номинальных размеров.

2. Неуказанные предельные отклонения размеров составных частей (деталей и сборочных единиц) мебельных изделий предпочтительно назначать по «среднему» классу точности.

Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

Допуски в мкм

Интервалы номинальных размеров, мм |

Квалитеты допуска размера |

||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

Относительная геометрическая точность |

|||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 |

2 |

1,2 |

0,8 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

|

> 3 ≤ 6 |

2,5 |

1,6 |

1 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 6 ≤ 10 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 10 ≤ 18 |

3 |

2 |

1,2 |

5 |

3 |

2 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

|

> 18 ≤ 30 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

|

> 30 ≤ 50 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

|

> 50 ≤ 80 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 80 ≤ 120 |

6 |

4 |

2,5 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 120 ≤ 180 |

8 |

5 |

3 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 180 ≤ 250 |

8 |

5 |

3 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 250 ≤ 315 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 315 ≤ 400 |

10 |

6 |

4 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 400 ≤ 500 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 500 ≤ 630 |

12 |

8 |

5 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 630 ≤ 800 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 800 ≤ 1000 |

20 |

12 |

8 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 1000 ≤ 1250 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 |

|

> 1250 ≤ 1600 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 |

|

> 1600 ≤ 2000 |

30 |

20 |

12 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 | 1000 | 600 | 400 |

|

> 2000 ≤ 2500 |

30 |

20 |

12 |

50 |

30 |

20 |

60 |

40 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 | 1200 | 800 | 500 |

Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

|

>10 ≤ 16 |

0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 16 ≤ 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 25 ≤ 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 40≤ 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 63 ≤ 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 100 ≤ 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 160 ≤ 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 250 ≤ 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 400 ≤ 630 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 630 ≤ 1000 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1000 ≤ 1600 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 1600 ≤ 2500 |

6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 2500 ≤ 4000 |

8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 4000 ≤ 6300 |

10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

| > 6300 ≤ 10000 |

12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3 | 5 | 8 | 12 |

Примечание.

При назначении допусков параллельности, перпендикулярности,

наклона под номинальным размером понимается номинальная длина нормируемого

участка или номинальная длина всей рассматриваемой поверхности (для допуска

параллельности — номинальная длина большей стороны), если нормируемый участок не

задан.

При назначении допусков торцевого биения под номинальным размером

понимается заданный номинальный диаметр или номинальный больший диаметр торцевой

поверхности.

При назначении допусков полного торцевого биения под номинальным

размером понимается номинальный больший диаметр рассматриваемой торцевой

поверхности.

Допуск полного торцевого биения

Допуск полного торцевого биения – этот наибольшая допустимая разность наибольших и наименьших расстояний от точек всей торцевой поверхности до плоскости перпендикулярной базовой оси.

Допуски торцевого биения задаются на поверхности вращающихся деталей, требующих минимального биения и воздействия на соприкасающиеся с ними детали; например: упорные поверхности для подшипников качения, скольжения, зубчатых колес.

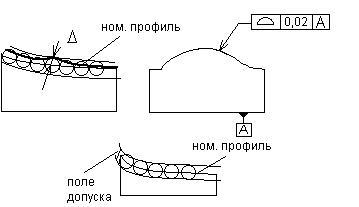

Допуск формы заданного профиля, заданной поверхности

Допуск формы заданного профиля , допуск формы заданной поверхности – это наибольшие отклонения профиля или формы реальной поверхности от прилегающего профиля и поверхности, заданных чертежом.

Допуски задаются на деталях, имеющих криволинейные поверхности типа кулачков, шаблонов; бочкообразные профили и т.д.

Допуск пересечения осей.

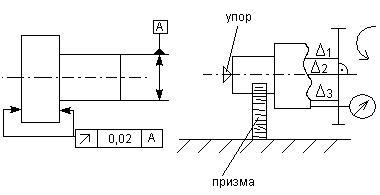

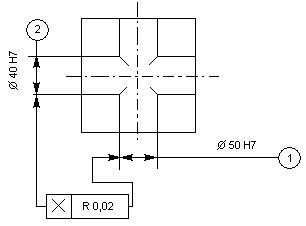

Допуск пересечения осей – наибольшее допускаемое расстояние между рассматриваемой и базовой осями. Он определяется для осей, которые при номинальном расположении должны пересекаться. Допуск задается в диаметральном или радиусном выражении (рис. 22а).

Рис 22. а)

Допуск пересечения осей отверстий Æ40H7 и Æ50H7 в радиусном выражении 0,02мм (20мкм).

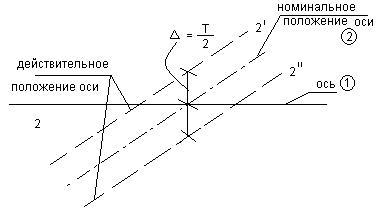

б)

в)

Рис 22. б, в Схема замера отклонения пересечения осей

Оправка помещается в 1 отверстие, замеряется R1 — высота (радиус) над осью .

Оправка помещается в 2 отверстие, замеряется R2.

Результат замера DR = R1 — R2 получается в радиусном выражении, если радиусы отверстий отличаются, для замера отклонения расположения нужно вычесть действительные значения размеров и (или учесть размеры оправок. Оправка пригоняется по отверстию, контактируют по посадке )

DR = R1 — R2 – ( — ) – отклонение получается в радиусном выражении

Допуск пересечения осей назначается на детали, где несоблюдение этого требования приводит к нарушению эксплуатационных характеристик, например: корпус конического редуктора.

Посадки

Соединяя вал и отверстие одного и того же номинального размера, можно получить в зависимости от величины зазора или натяга различный характер соединения, называемый посадкой.

«Посадка определяет характер соединения двух вставленных одна в другую деталей и обеспечивает в той или иной степени, за счёт разности фактических размеров, свободу их относительного перемещения или прочность их неподвижного соединения»

Таким образом посадка в зависимости от того, будет ли зазор или натяг и в зависимости от их величин даёт возможность валу свободно двигаться в отверстии или, наоборот, даёт неподвижное соединение вала с отверстием. Все посадки в связи с этим разделяют на две основные группы:

1) посадки подвижные, обеспечивающие возможность относительного перемещения соединённых деталей во время их работы; эта возможность обеспечивается наличием зазоров;

2) посадки неподвижные, при которых соединённые детали во время их работы не должны перемещаться одна относительно другой, что достигается наличием натягов.

Каждая из этих двух основных групп подразделяется на ряд отдельных посадок, характеризующихся большим или меньшим натягом (посадки неподвижные), или большим или меньшим зазором (посадки подвижные); соответственно характеру, им и даны названия. Располагая посадки в таком порядке, что первая в группе неподвижных будет с наибольшим натягом, а последняя в группе подвижных с наибольшим зазором, получим ряд, в который входит двенадцать посадок:

Неподвижные посадки

1) горячая посадка,

2) прессовая посадка,

3) легко-прессовая посадка,

4) глухая посадка,

5) тугая посадка,

6) напряжённая посадка,

7) плотная посадка.

Подвижные посадки

1) посадка скольжения,

2) посадка движения,

3) ходовая посадка,

4) легко-ходовая посадка,

5) широко-ходовая посадка.

К группе подвижных относится посадка скольжения, которая по своему характеру находится на границе посадок неподвижных и подвижных; у ней наименьший зазор равен нулю. В нашей системе эта посадка отнесена к подвижным потому, что в среднем у неё имеется зазор.

Значения допусков соосности, симметричности, пересечения осей, радиального биения и полного радиального биения

| Номинальная длина, мм | Степень точности, мкм | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| до 3 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 |

| Св. 3 до 10 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 |

| Св. 10 до 18 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 |

| Св. 18 до 30 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 |

| Св. 30 до 50 | 2 | 3 | 6 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 |

| Св. 50 до 120 | 2,5 | 4 | 8 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 |

| Св. 120 до 250 | 3 | 5 | 10 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 |

| Св. 250 до 400 | 4 | 6 | 12 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 |

| Св. 400 до 630 | 5 | 8 | 16 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 |

Для каждого вида допуска формы и расположения ГОСТ 24643 устанавливает 16 степеней точности.

Степени точности рекомендуется назначать с учётом способа обработки поверхностей: 1-2 — доводка, суперфиниширование, алмазное растачивание; 3-4 — доводка, хонингование, шлифование; 5-6 — шлифование, шабрение, тонкое развёртывание, обтачивание и фрезерование повышенной точности; 7-8 — грубое шлифование, фрезерование, чистовое обтачивание и растачивание, зенкерование и сверление повышенной точности; 9-10 — фрезерование, обтачивание, сверление, развёртывание по кондуктору, литьё под давлением; 11-12 — грубая механическая обработка всех видов.

Допуски формы и расположения поверхностей указываются в чертежах рабочей документации могут составлять 60% (A — нормальная точность), 40% (B — повышенная точность) и 25% (C — высокая точность) от поля допуска на сопрягаемый размер (квалитет).

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Допуски соосности, симметричности и пересечения осей в радиусном выражении.

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 3 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

|

> 3 ≤ 10 |

0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 10 ≤ 18 |

0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 18 ≤ 30 |

0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 12 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 30 ≤ 50 |

1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 50 ≤ 120 |

1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 120 ≤ 250 |

1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 250 ≤ 400 |

2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 400 ≤ 630 |

2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 630 ≤ 1000 |

3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 1000 ≤ 1600 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1600 ≤ 2500 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

Примечание.

Под номинальным размером понимается номинальный диаметр

рассматриваемой поверхности вращения или номинальный размер между поверхностями,

образующими рассматриваемый симметричный элемент. Если база не указывается, то

допуск определяется по элементу с большим размером.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.