Виды, технология и преимущества офсетной печати

Содержание:

- Широкоформатная печать

- Описание деятельности компании

- Лазерное спекание порошковых материалов

- Рулонный офсет

- Перспективы развития офсетной печати

- Тампопечать или тампонная печать

- Заменят ли напечатанные органы доноров?

- Как развивалась технология высокой печати?

- Шелкография

- Достоинства

- Создание органов

- Дизайн упаковки

- Виды офсетной печати

Широкоформатная печать

Многокрасочная печать на рулонных материалах. Преимущества: используется при изготовлении элементов наружной рекламы (печать на баннерной ткани, на строительной сетке, на бумаге и т.п.).

В России первые устройства для широкоформатной печати появились в середине 90-х годов. К 2000-му году в Москве и Петербурге работало более десятка фирм, предлагающих услуги на этом рынке печати. В настоящее время принтеры и плоттеры (от англ. plotter -печатающее устройство ЭВМ для вывода графической продукции, графический принтер) появились не только в городах миллионниках, но и во всех областных центрах.

Описание деятельности компании

3D Bioprinting Solutions – лаборатория биотехнологических исследований, основанная крупнейшей частной медицинской компанией в России ИНВИТРО. Деятельность лаборатории – разработка и производство биопринтеров и материалов в области трехмерной биопечати, разработка новых технологий в биофабрикации.

Официально открытие лаборатории 3D Bioprinting Solutions состоялось 6 сентября 2013 г.

Соучредителями лаборатории являются один из основателей группы компаний ИНВИТРО, председатель наблюдательного совета лаборатории биотехнологических исследований 3D Bioprinting Solutions, председатель совета директоров группы компаний ИНВИТРО — Александр Островский и управляющий партнер 3D Bioprinting Solutions — Юсеф Хесуани.

На сегодняшний день компания имеет международных партнеров, сотрудничает с ведущими институтами в России, а также учеными известных научных центров за рубежом.

Для работы лаборатории была полностью сформирована международная мультидисциплинарная команда ученых мирового уровня, инженеров, представителей менеджмента. Научным руководителем лаборатории стал один из признанных пионеров роботизированной биофабрикации, профессор инженерной школы Департамента химико-биологической инженерии государственного университета штата Вирджиния (США) Владимир Миронов.

Летом 2014 года был создан первый российский биопринтер собственной оригинальной конструкции и дизайна. Он получил название Fabion. Помимо инженерных решений было также разработано специальное программное обеспечение. Биопринтер компании 3D Bioprinting Solutions является одним из наиболее мультифункциональных биопринтеров в мире по возможности печати различными материалами.

К весне 2015 года в лаборатории был напечатан органный конструкт щитовидной железы мыши. Доклад о достижении лаборатории был представлен Владимиром Мироновым 7 марта 2015 года в Бразильском Национальном центре метрологии (INMETRO) недалеко от Рио-де-Жанейро, а после, 13 марта того же года, в Центре информационных технологий Ренато Арчер (CTI) в Бразилии.

Лазерное спекание порошковых материалов

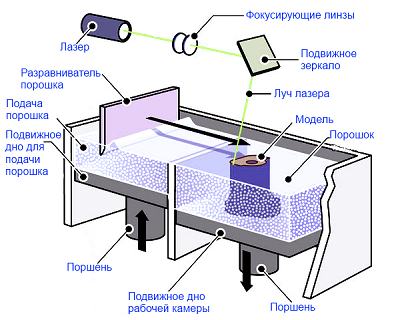

Лазерное спекание порошковых материалов – оно же Selective Laser Sintering или просто SLS является единственной технологией 3D печати, которая может быть использована для изготовления металлических формообразующих для металлического и пластмассового литья. Пластмассовые прототипы обладают хорошими механическими свойствами, благодаря которым они моту быть использованы для изготовления полнофункциональных изделий.

В SLS печати используются материалы, близкие по своим свойствам к конструкционным маркам: металл, керамика, порошковый пластик. Порошковые материалы наносятся на поверхность рабочего стола и запекаются лазерным лучом в твёрдый слой, соответствующий сечению 3D модели и определяющий её геометрию.

SLS технология

Оборудование для SLS-печати изготавливают следующие заводы: 3D Systems, F&S Stereolithographietechnik GmbH, The ExOne Company / Prometal, EOS GmbH.

На рисунке представлена скульптурная модель «Так держать», изготовленная методом SLS печати.

Скульптурная модель «Так держать», изготовленная методом SLS печати, автор Лука Ионеску

Рулонный офсет

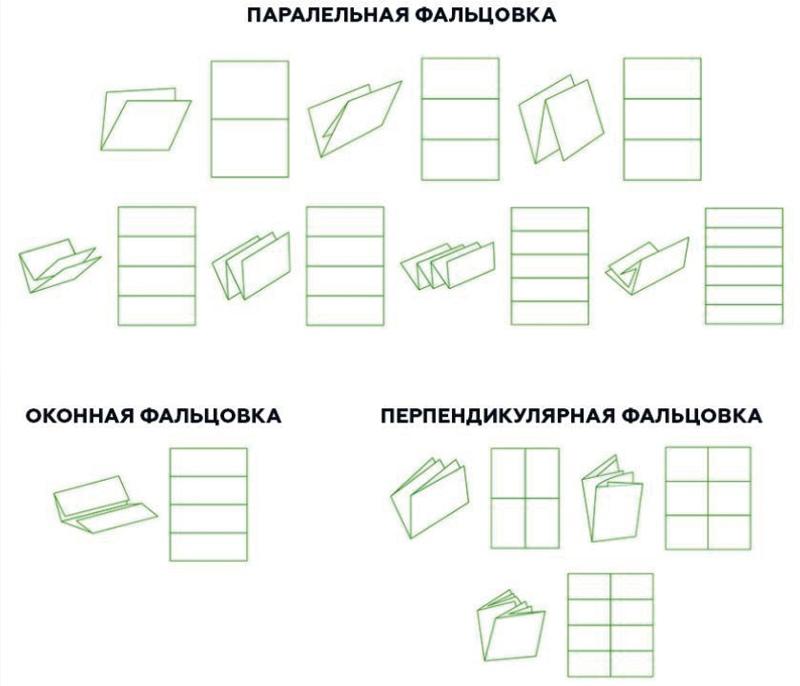

Рулонный офсет получил своё название благодаря бумаге, которая подаётся в печатную машину из рулонов. После нанесения краски на бумажное полотно его разрезают на листы нужного размера, которые тут же фальцуются. На выходе из рулонной офсетной машины готовая продукция будет не только красочно оформленной, но и сфальцованной.

Рулонные печатные машины поддерживают необходимое натяжение бумажной ленты при помощи механизма стабилизации. За печатной секцией находятся охлаждающие и сушильные устройства, листовая приёмка и фальцевальный аппарат.

Оператор готовит к печати офсетную рулонную машину

Рулонные машины для офсетной печати – это дорогостоящие устройства, которые могут себе позволить только крупные типографии, выпускающие многотиражную продукцию. Производительность таких машин очень высока, но в силу дороговизны они становятся экономически эффективными только при очень больших тиражах.

Перспективы развития офсетной печати

Усилия разработчиков офсетного оборудования сконцентрированы на сокращении допечатной подготовки. Уже сейчас на рынке присутствуют машины с прямым вводом и автоматической сменой форм. Это в разы ускоряет процесс наладки оборудования перед изготовлением тиража.

В скором времени стоит ждать тотальную интеграцию цифровых процессов в офсетное оборудование, автоматизацию печати тиражей и значительное улучшение качества цветопередачи.

Но назвать безоблачным будущее ОП нельзя. Доля рынка этой технологии постепенно снижается в угоду цифровой печати. Однако это не единственный ее конкурент. Переход бизнеса в онлайн упрощает коммуникацию с потребителем/читателем, многие компании сократили количество заказываемой полиграфии, тратя бюджеты на продвижение в вэб-среде.

Возможно, скоро такие листовки уйдут в прошлое

Возможно, скоро такие листовки уйдут в прошлое

При этом эксперты единодушны: потеря доли рынка наряду с внедрением новых технологий создают некий баланс, при котором офсет еще долго будет сохранять статус самого популярного способа печати.

Заглянуть за кулисы типографии и посмотреть на работу офсетного оборудования можно на видео:

Тампопечать или тампонная печать

Изначально тампопечать возникла в Швейцарии. Здесь с помощью данного метода наносили изображение на циферблаты всем нам хорошо известных швейцарских часов. Тогда еще эта процедура происходила посредством тампона из желатина, с помощью которого переносили изображение. В ХХ веке была разработана и запущена первая электрическая машина для тампопечати. Появившиеся позже тампоны из вулканизированного силикона повлекли за собой всплеск популярности и востребованности тампонной печати, наблюдающийся и по сей день. В основе принципа тампонной печати лежит метод, напоминающий глубокую печать. Печатное изображение наносится с помощью тампона или роллера. На данный момент с помощью этого метода запечатывают различные предметы с разными характеристиками структуры и формы (значки, теннисные мячи, шариковые ручки, одежду и т.д.). Метод «печать по сырому», часто применяемый в тампопечати, позволяет наносить несколько красок одновременно. Кроме всего прочего, следует отметить, что печать растровых изображений высокого качества, так горячо любимых в век компьютерных технологий, посредством метода тампонной печати не только возможна, но и дает хорошие результаты.

Заменят ли напечатанные органы доноров?

В зените своей карьеры Маккиарини утверждал, что перед человечеством открывается новая перспектива: можно «распечатать» на принтере любой человеческий орган, создать из него инженерную конструкцию, обогащенную стволовыми клетками пациента, и получить идеальный протез.

Как бы там ни было, сложные человеческие органы — печень, почки, сердце, легкие — пока не удалось вырастить ни одному регенеративному хирургу.

Биопечать так называемых простых органов, впрочем, уже доступна в США, Швеции, Испании и Израиле — на уровне клинических испытаний и специальных программ.

Американское правительство активно инвестирует в подобные программы — кроме Wake Forest, сотрудничающей с Пентагоном, на воссоздание работы печени, сердца и легких значительные суммы получает и Массачусетский технологический институт.

Image caption

Тест нанесения кожи на обожженную рану

По мнению профессора Хорхе Ракелы, гастроэнтеролога в исследовательском центре Mayo Clinic, «биопечать — одна из самых потрясающих отраслей современной медицины, за ней огромный потенциал, и переломный момент самых важных открытий уже близок».

Между тем Пит Басильер, руководитель отдела по научно-исследовательской работе аналитической компании Gartner, настаивает: технологии развиваются намного быстрее, чем понимание тех последствий, которые может повлечь за собой 3D-печать.

Подобные разработки, по словам Басильера, даже созданные с самыми благими намерениями, рождают набор вопросов: что случится, когда будут созданы «улучшенные» органы, основой которых станут не только человеческие клетки — будут ли они обладать «суперспособностями»? Будет ли создан контролирующий орган, следящий за их производством? Кто будет проверять качество этих органов?

Согласно докладу Национальной медицинской библиотеки США, в очередь на пересадку органов каждый год встают больше 150 тыс. американцев. Донорские органы получит только 18% из них; каждый день в Штатах, так и не дождавшись трансплантации, умирают 25 человек. Пересадка органов и последующая реабилитация только в 2012 году обошлись страховым компаниям и пациентам в 300 млрд долларов.

- Трехмерный принтер помог велосипедисту, лишившемуся челюсти

- Генетически модифицированные свиньи — доноры органов для человека?

- Первый в мире ребенок, которому пересадили обе руки, играет в бейсбол

При этом большинство американцев — потенциальные доноры: при получении водительских прав они добровольно отвечают на вопрос о том, согласны ли поделиться своими органами в случае автокатастрофы или другого опасного инцидента. В случае согласия в углу документа появляется маленькое «сердечко» и слово «донор».

Такое красуется и на водительском удостоверении профессора Аталы — несмотря на все свои достижения и веру в «органы печати», он готов поделиться с окружающими своими.

Ни сам профессор, ни его подчиненные не скрывают — «напечатать» органы для тысяч нуждающихся в пересадке прямо сейчас наука пока не в состоянии. По его словам, на то, чтобы на уровне массового рынка заменить донорские органы выращенными, уйдет несколько десятков лет.

Как развивалась технология высокой печати?

Старинные формы представляли собой гладкие дощечки с вырезанными словами и рисунками. Этот способ печати называется ксилографией. Сегодня она изредка применяется для создания художественных репродукций.

Изобретение наборных печатных форм дало толчок развитию книгопечатания. Каждую страницу составляли из отдельных букв и знаков. Символьные элементы вырезали из дерева или отливали из свинца.

Следующий шаг в развитии типографского дела — появление леттерпресс-станка. С помощью этой машины скорость набора текста увеличилась. Выступающие литеры прокатывали краской и под прессом делали оттиск на бумаге.

Печатные формы могли быть в виде как цельного блока, так и отдельных букв

Печатные формы могли быть в виде как цельного блока, так и отдельных букв

Современные формы из металла изготавливают методами фрезерования, травления и гравировки (штампы, клише). Ограничение их применения объясняется содержанием в составе вредного свинца. Подобные формы используются при фольгировании, конгревном тиснении или создании текстуры натуральной кожи.

В полиграфии известен метод флексографии. Это разновидность высокой печати, при которой используются гибкие формы из фотополимеров с малым углублением пробельных элементов (0,5—0,7 мм).

Механизм флексографической печати представляет собой способ получения оттиска с помощью цилиндра, на поверхности которого закрепляется полимерная матрица. В итоге получается непрерывный рисунок из повторяющихся фрагментов изображения. Диаметр цилиндра и ширина бумаги определяют вид продукции: этикетки, упаковки, обои.

Современная флексографическая машина

Современная флексографическая машина

Шелкография

Передача изображения с использованием печатной формы, представляющей собой сетку (трафарет), сквозь ячейки печатающих элементов которой, с помощью ракеля, продавливается печатная краска.

Для печати можно использовать абсолютно любые поверхности — стекло, пластмассу, кожу, бумагу, картон, дерево и т.д., а при использовании специальных форм возможна печать даже на искривлённых поверхностях и реальных предметах. Одним из непреодолимых недостатков шёлкографического метода печати является низкая разрешающая способность (50-70 dpi или 50 lpi), вызванная невозможностью сильного уменьшения радиуса ячеек трафарета.

Полноцветное изображение, так же как и при офсетной печати, создаётся путём смешОльгаия базовых цветов (цветовая схема CMYK), однако из-за низкой разрешающей способности метода и плохой смешиваемости используемых красок, качество оттиска получается заметно хуже офсетного. Для закрепления красок на не впитывающих поверхностях (стекло, пластмасса, металл и т.д.) обычно используют УФ-закрепление. Т.е. под действием ультрафиолетового излучения специальная краска полимеризуется в лак с хорошим коэффициентом сцепления с материалом подложки.

Достоинства

Простота печатного процесса, лёгкость изготовления печатной формы надолго сделали высокий способ печати доминирующим. Чёткие начертания букв, ровные штрихи и контуры оттисков высокой печати до сих пор трудно достижимы другими способами печати. Такой значительный удельный вес высокой печати обусловлен её универсальными репродукционными возможностями при воспроизведении оригиналов самого различного характера: текстовых, иллюстрационных, смешанных, одно- и многокрасочных.

Оттиски характеризуются большой чёткостью, резкостью, насыщенностью тона и цвета. Положительная особенность этого способа — стабильность качества изображения во всем тираже, которая обусловлена отсутствием таких нестабильных процессов, как увлажнение печатных форм (в плоской офсетной печати) или удаление краски с пробельных элементов форм (при глубокой печати).

Поверхность печатных форм высокой печати из фотополимеров химически нейтральна и может воспринимать любой раствор. Следовательно, эти формы могут быть использованы для печати с применением красок как на масляной основе, так и на базе водных и спиртовых растворителей (флексография).

Верным признаком высокой печати является неравномерность распределения краски («выдавливание») на площади печатающего элемента.

Создание органов

Изначально ученые создавали органы следующим образом: первым делом формировали искусственную структуру (в форме органа), а после этого наполняли ее живыми клетками. Эта технология оправдала себя, когда в 1999 году нескольким пациентам пересадили созданные таким образом мочевые пузыри. Уже в последнее десятилетие специалисты смогли создать 3D принтер, который может одновременно формировать структуру и наполнять ее клетками.

Однако некоторые специалисты (например, ученые Organovo) считают, что при создании органа можно обойтись без формирования каркаса, используя возможность самоорганизации живых клеток. Они утверждают, что не нужно начинать с формирования опорной структуры, а также, что основная задача создания органа – это целостность структуры. Работники Organovo проводили некоторые эксперименты – при создании кусочков печени они сначала формировали блоки с нужными клетками, а потом 3D принтеры раскладывали их слоями для возможности совместного роста клеток.

Директор института регенеративной медицины Энтони Атала работает со своей командой над печатью на трехмерных принтерах почек для трансплантации. Он, пока еще, находится на ранней стадии, однако достиг в этой сфере большого прогресса. Также ученый со своей командой стремится найти ответ на интересующий его вопрос: возможно ли вырастить органы, а не трансплантировать их?

Уплотнение ткани

Тканевое объединение нескольких типов клеток без смешения

Энтони Атала отмечает четыре уровня сложности 3D печатания органов (от простого к сложному):

- Наипростейшими для создания считаются плоские структуры, которые состоят из одного вида клеток (например, кожа);

- Далее идут трубчатые структуры (например, кровеносные сосуды), которые созданы из двух видов;

- На третьем уровне – полые органы (например, мочевой пузырь или желудок);

- И самыми сложными органами считаются печень, сердце и почки (созданием которых и занимаются разработчики).

Исследователи продвигаются к последнему уровню сложности: сначала работают с плоскими структурами, потом – с трубчатыми структурами, затем переходят к полым органам. Медицина уже имплантировала людям первые три вида органов, созданных в лаборатории. Исследователи надеются на то, что с помощью 3D принтера удастся нарастить органы, находящиеся на последней стадии.

Применение 3D печати на практике

Основной функцией 3D печати органов является трансплантация органов, однако такие технологии могут применяться в разных сферах медицины. Например:

- Пересадка органов. Такое использование органов, напечатанных на 3D принтере, является основным. Благодаря такой возможности могут быть спасены тысячи людей во всем мире;

- Замена костей. 3D принтеры, с помощью 3D-сканирования, смогут создавать кость, в которой нуждается пациент. Для человека это принесет меньший дискомфорт, а также улучшит подвижность после пересадки;

- Поддержка скелета. С помощью 3D-принтера в лабораториях создаются структуры для поддержки скелета – это значительно облегчает и помогает излечению пациента;

- Тестирование лекарств. Создание 3D органов поможет свести «на нет» тестирование медицинских препаратов на животных. В инструкции к лекарствам обычно перечисляются его побочные эффекты – это значит только то, что кому-то пришлось испытать их на себе. С появлением 3D органов можно забыть о тестировании препаратов на живых существах. Такая возможность радует не только людей, относящихся к медицине, но и защитников животных;

- При появлении органов, созданных с помощью 3D принтера, у хирургов появится возможность лучшей практики – они смогут осуществлять операции на напечатанных органах, что, безусловно, отразится на их работе.

Интересные факты:

- В.А. Миронов уже собрал три 3D-принтера: один в Бразилии и два в Канаде. Четвертый (будет собран в России) должен стать лучше предыдущих;

- Первая почка, созданная на 3D-принтере, будет в 2030 г. Изначально она будет стоить огромных денег, однако со временем она станет более доступной;

- Данный метод находится в стадии эксперимента, поэтому сегодня органы, полученные путем напечатания на 3D-принтере, не были имплантированы человеку. Однако есть несколько случаев их имплантации животным;

- На сегодняшний день с помощью 3D-принтера научились делать основные вещи (трубочки из различных типов ткани). Если в ходе проверки обнаружится, что клетки достаточно функциональны, то из таких трубочек можно будет делать нефроны, а из нефронов – почку;

- На начальной стадии печатания орган будет в несколько раз больше, чем на момент имплантации. Это происходит из-за того, что при сращивании происходит компактизация ткани – нормальный размер орган приобретает на последней стадии создания.

Дизайн упаковки

Трёхмерные принтеры позволяют изготавливать пробные макеты упаковки, флаконов и бутылок оригинальной формы. Прототипы могут быть цветными, с включением всех элементов дизайна, в т.ч. этикеток, штрих-кодов, фирменных знаков. Готовые модели упаковки могут быть продемонстрированы заказчику перед запуском в массовое производство. Преимущество 3D прототипов налицо: заказчик может подержать упаковку в руках, оценить её фактуру, текстуру, цветовое оформление и некоторые другие характеристики.

Прототипы бутылок, напечатанные 3D принтером

Для изготовления пластиковых упаковок в настоящее время используют следующие 3D принтеры: Dimension uPrint, uPrint+, Elite, SST 1200ES; Fortus 400mc и 900mc. Для изготовления полупрозрачной и детализированной упаковки используются принтеры: Objet 24 и 30; Eden 250, 260V, 350, 500V; Objet 260 Connex, Connex 350 и 500. Для печати цветной упаковки лучше всего подойдут принтеры ZPrinter 250, 450, 650 и 850.

Виды офсетной печати

По способу нанесения краски различают:

- Офсет с увлажнением. Традиционная технология с применением увлажняющего раствора. На участки с пробелами наносится жидкость, отталкивающая краску. Так получаются интервалы между словами/знаками.

- Сухой офсет. Вместо раствора для увлажнения используется силикон. Технология более проста, но требует особого состава краски.

По типу печатного оборудования различают:

- Листовой офсет. Использование отдельных листов бумаги в печатной машине. Недостаток этого способа — не все модели поддерживают нанесение полноцветного рисунка за один прогон. Приходится пропускать лист между цилиндрами несколько раз. Но уже есть машины с несколькими секциями, в них лист покрывается краской сразу и полностью.

- Ролевой офсет. Изображение наносится на рулон бумаги, после прогонки в рулонной машине листы нарезаются и фальцуются. Картинка получается полноцветной и качественной. Недостаток этого способа — дороговизна самой печатной машины. Ее покупка оправдана только для крупных типографий с высокой тиражной загрузкой.

По виду печатных материалов различают:

- Узкоформатный офсет. Такие машины производят полиграфию небольших размеров: флаеры, этикетки, бланки, буклеты, формуляры и пр. Ширина полотна не превышает 50—60 см.

- Полноформатный офсет. Здесь ширина полотна достигает 84—102 см. На таких машинах печатают книги, периодику, каталоги, упаковку. Можно одновременно загружать 2 рулона бумаги, есть возможность фальцовки.

- Широкоформатный офсет. Ширина полотна составляет 135—190 см. Машина печатает полиграфию большого размера — билборды, плакаты, календари, географические карты пр.

Самая современная разновидность ОП — цифровой офсет. Это гибридная форма, сочетающая в себе электрофотографический и непрямой способ нанесения изображения на носитель.

Цифровой офсет от HP

Цифровой офсет от HP

Принцип работы цифровой офсетной машины: перенос красящего вещества происходит за счет давления и разности потенциалов между двумя элементами — формным цилиндром и промежуточным полотном. Цилиндр при этом нагрет до 140° C и покрыт резинотканевым материалом. Прогретое изображение образует однородную пленку из краски, впоследствии она переносится на на бумагу.