Швеллер 12: описание,виды,размер,вес,маркировка,гост

Содержание:

- Перечень непродовольственных товаров первой необходимости

- Физические свойства

- Козерог

- Технология производства

- Механические свойства стали У12А

- Механические свойства стали У12

- Сталь Х12МФ для ножей: состав и характеристики

- Общие сведения стали У12А

- Механические характеристики

- Описание

- Общие сведения стали У12

- Изменения и поправки

- Правила ухода и эксплуатации ножей из стали Х12МФ

- Перечень заболеваний, требующих соблюдения режима самоизоляции

- Физические свойства стали У12

- Плюсы и минусы стали

- Механические характеристики

- Термообработка

Перечень непродовольственных товаров первой необходимости

1. Санитарно-гигиеническая маска.

2. Антисептик для рук.

3. Салфетки влажные.

4. Салфетки сухие.

5. Мыло туалетное.

6. Мыло хозяйственное.

7. Паста зубная.

8. Щетка зубная.

9. Бумага туалетная.

10. Гигиенические прокладки.

11. Стиральный порошок.

12. Подгузники детские.

13. Спички, коробок.

14. Свечи.

15. Пеленка для новорожденного.

16. Шампунь детский.

17. Крем от опрелостей детский.

18. Бутылочка для кормления.

19. Соска-пустышка.

20. Бензин автомобильный.

21. Дизельное топливо.

22. Сжиженный природный газ.

Приложение 2 к указу Мэра Москвы от 27 марта 2020 г. № 34-УМ

Приложение 2 к указу Мэра Москвы от 5 марта 2020 г. № 12-УМ

Физические свойства

- наличие легирующих элементов, в частности, ванадия и молибдена в химсоставе делает удельный вес 50х14МФ выше, чем у обычных конструкционных сталей — он составляет 7900 кг/м3;

- коэфф. теплопроводности — 15-26 Вт\(м*град), точное значение напрямую зависит от температуры окружающей среды;

- теплоёмкость — 550 Дж\(кг*град);

- коэфф. линейного расширения — 17,9*106 1/град, что является стандартным значением для сталей данной группы.

Коррозионные свойства

Чтобы увеличить сопротивляемость коррозии, достаточно провести ТО — после воздействия высоких температур повышается и стойкость к воздействию химически активных сред, в частности, хлорсодержащих.

Так что медицинские инструменты из этой марки без проблем переносят предстерилизационную чистку, стерилизацию и дезинфекцию.

Также стоит отметить устойчивость «50-ки» к воздействию ряда кислот и слабых щелочей, реакция на органические организмы также нейтральная.

Механические свойства

При температурном режиме в 20 градусов Цельсия предел прочности «50-ки» 7000 кг\см2 — по этому параметру 50х14мф в 1,5 раза превосходит Сталь 45.

Нож Тигр из стали 50Х14МФ.

Также стоит отметить пластичность, показатели которой аналогичны у 12Х18Н10.

После проведения ТО сталь получает высокую твёрдость и сохраняет пластичность, что позволяет хорошо сопротивляться ударным нагрузкам. Впрочем, твёрдости в 58 HRC сталь достигает только при высокотемпературной ТО — подобрав соответствующий режим нагрева, можно получить твёрдость и в 40 единиц по шкале Роквелла. При нагреве материала во время работы прочность стали снижается — уже при 400 градусов Цельсия она падает почти на 30%.

Технологические свойства

Высокие теххарактеристики «50-ки» включают возможность проведения горячей обработки давлением при температуре не ниже 850 градусов Цельсия. Стальные листы изготавливают прокаткой, тогда как сортовую сталь получают волочением.

А вот свариваемость материала не на высоте из-за высокого содержания углерода — сварные швы характеризуются повышенной красноломкостью, трещины появляются уже при 20% от номинальной прочности стали.

Козерог

Сегодня Козероги откроют для себя новую грань человеческой глупости, и это выведет их из себя. Вы можете либо признать, что большинству знакомых нет дела до того, какими ресурсами вы обладаете, и перестать бурно реагировать на нелепые комментарии касательно вашей личной жизни. Либо прекратите делиться своими планами и переживаниями. От вас ждут легкого общения и позитивных новостей, а не того, что вы правда будете рассказывать свои печали долго и красочно, говорит гороскоп на 12 августа. Такое положение дел неприятно, но, увы, пока оно не изменится. Возможно, осознание этого факта поможет оставить в жизни только настоящих друзей.

Технология производства

Кованая сталь Х12МФ производится в горячем литейному цеху при строго выдерживаемых температурах до 950°C. Полотно станет хрупким на этапе остывания после литья, если нарушить этот режим. При ковке такая ножевая сталь раскрошится.

Чаще других для литья применяется метод электрошлакового сплава. Он заключается в том, что металл плавится в ваннах электропроводного шлака.

Ковка заготовки.

Внутренние частицы и зерна кристаллической решетки приводятся к устойчивому состоянию через отпуск после предварительных процессов закалки и отжига. Затем полотно горячего металла избавляется от внутреннего напряжения и затвердевает. Для достижения максимального значения твердости сталь несколько раз подвергается процедурам закаливания и отпуска.

После отбивания молотком дендритная структура приобретает устойчивость. Цельнометаллические листы разрезаются на заготовки и обжигаются в вакуумной печи еще раз для придания нужной формы. В таком виде они отправляются на металлургические заводы.

Из-за сложных технологических требований сталь по ГОСТу невозможно отлить в кустарных кузницах. Оригинальный сплав производится только у проверенных изготовителей ножей.

Механические свойства стали У12А

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ |

| Образцы сечением 21-30 мм. Закалка 810-830°С, вода. | ||||||

| 400 | 1370 | 1570 | 9 | 24 | 20 | 52 |

| 500 | 880 | 1040 | 11 | 30 | 29 | 40 |

| 600 | 650 | 760 | 18 | 52 | 44 | 26 |

Механические свойства в зависимости от температуры испытания

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Отжиг. При 20°С НВ 207 | |||||

| 20 | 325 | 590-690 | 28 | 45-55 | 27 |

| 200 | 570 | 23 | 47 | 73 | |

| 400 | 310 | 450 | 41 | 60 | 69 |

| 600 | 110 | 140 | 56 | 74 | 62 |

| 700 | 59 | 76 | 56 | 82 | 356 |

| 800 | 53 | 72 | 59 | 85 | 323 |

| 900 | 34 | 40 | 52 | 91 | 225 |

| 1000 | 20 | 28 | 55 | 98 | 157 |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | |||||

| 700 | 105 | 60 | 68 | ||

| 800 | 100 | 52 | 96 | ||

| 900 | 60 | 40 | 100 | ||

| 1000 | 34 | 65 | 100 | ||

| 1100 | 18 | 74 | 100 | ||

| 1200 | 15 | 92 | 100 |

Механические свойства стали У12

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ |

| Образцы сечением 21-30 мм. Закалка 810-830°С, вода. | ||||||

| 400 | 1370 | 1570 | 9 | 24 | 20 | 52 |

| 500 | 880 | 1040 | 11 | 30 | 29 | 40 |

| 600 | 650 | 760 | 18 | 52 | 44 | 26 |

Механические свойства в зависимости от температуры испытания

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Отжиг. При 20°С НВ 207 | |||||

| 20 | 325 | 590-690 | 28 | 45-55 | 27 |

| 200 | 570 | 23 | 47 | 73 | |

| 400 | 310 | 450 | 41 | 60 | 69 |

| 600 | 110 | 140 | 56 | 74 | 62 |

| 700 | 59 | 76 | 56 | 82 | 356 |

| 800 | 53 | 72 | 59 | 85 | 323 |

| 900 | 34 | 40 | 52 | 91 | 225 |

| 1000 | 20 | 28 | 55 | 98 | 157 |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | |||||

| 700 | 105 | 60 | 68 | ||

| 800 | 100 | 52 | 96 | ||

| 900 | 60 | 40 | 100 | ||

| 1000 | 34 | 65 | 100 | ||

| 1100 | 18 | 74 | 100 | ||

| 1200 | 15 | 92 | 100 |

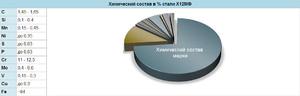

Сталь Х12МФ для ножей: состав и характеристики

Сталь Х12МФ создается при помощи холодной деформации с использованием изомеров хрома и вкраплениями различных элементов. В состав входят вольфрам, марганец, кремний, а также ванадий, который в среднем составляет до 0,2% от общей массы. Совокупность элементов обладает высокой прочностью, что обусловлено уровнем прокаливаемости и закаливаемости сплава.

Эти особенности обеспечивают феноменальную износостойкость стального полотна.

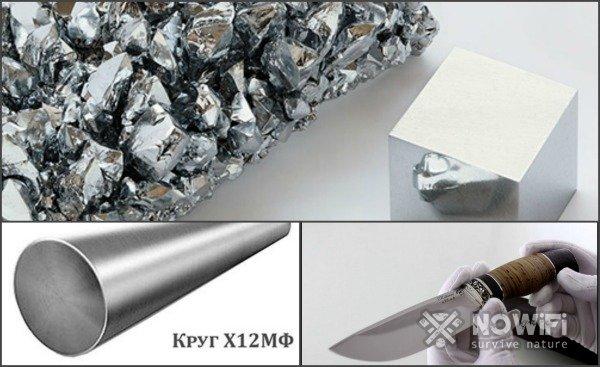

Рисунок 1. Хром, болванка стали Х12МФ и кованный нож из подобной болванки

Рисунок 1. Хром, болванка стали Х12МФ и кованный нож из подобной болванки

Элементом, лежащим в основе легирования Х12МФ, выступает хром (Рисунок 1), который обеспечивает возможность применения холодного деформирования. Его используют для того, чтобы повысить режущие показатели, а также непосредственно стойкость ко всем механическим повреждениям. В свою очередь, за счёт этого повышается прочность, а также прокаливаемость, которая важна для создания габаритных матриц. Если содержание хрома находится в диапазоне от 2,5%, тогда прочность повышается выше стандартных показателей. Коробление при закалке сглаживает примесь марганца. Когда же содержание хрома превышает 12%, тогда появляются существенные недостатки при закалке. Они связаны с тем, что карбидная неоднородность сплава вместе с существенной склонностью к разрушению самих карбидов приводит к потере прочности, снижению срока эксплуатации. Поэтому при создании Х12МФ изготовители стараются не превышать отметку 12%.

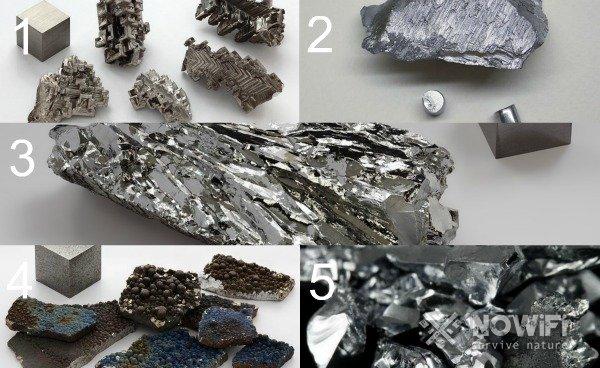

Рисунок 2. Элементы, используемые для изготовления стали: вольфрам (1), ванадий (2), молибден (3), марганец (4), кремний (5)

Рисунок 2. Элементы, используемые для изготовления стали: вольфрам (1), ванадий (2), молибден (3), марганец (4), кремний (5)

Если рассмотреть весь список элементов, применимых для производства, то мы получим (Рисунок 2):

- Элемент-упрочнитель вольфрам. Повышает долговечность, обеспечивает стойкость к износу, твёрдость изделий, в разы повышает режущие свойства при заточке;

- Закаляющий ванадий. Закалка стали Х12МФ производится с участием ванадия, обладающего высокой плотностью. Этот элемент и его карбид непосредственно снижают податливость штамповых сталей относительно перегрева, во много раз увеличивает стойкость Х12МФ к прокаливаемости. Всего десятые доли элемента влияют на показатели податливости, пластичности, прочности стального полотна;

- Улучшающий прокаливаемость молибден. В конечном итоге повышается вязкость за счёт упрочнения связей между элементами. Негативным аспектом включения молибдена в состав станет то, что молибден влияет в худшую сторону на окалиностойкость. Его содержание в данном сплаве колеблется в диапазоне до 2% от всей массы максимум;

- Стабилизирующий баланс коробления и уровень перегрева марганец;

- Необходимый для поддержания процесса прокаливаемости кремний. Данный элемент выступает основой для повышения стойкости.

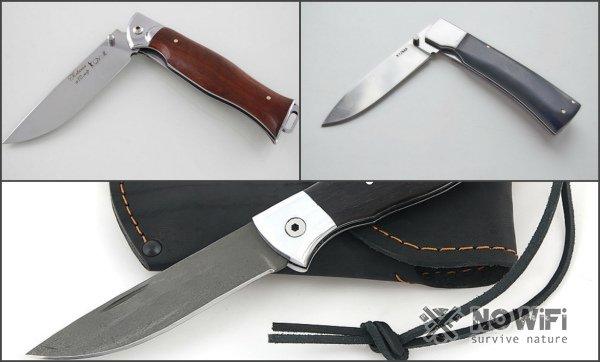

Рисунок 3. Складные ножи из стали Х12МФ

Рисунок 3. Складные ножи из стали Х12МФ

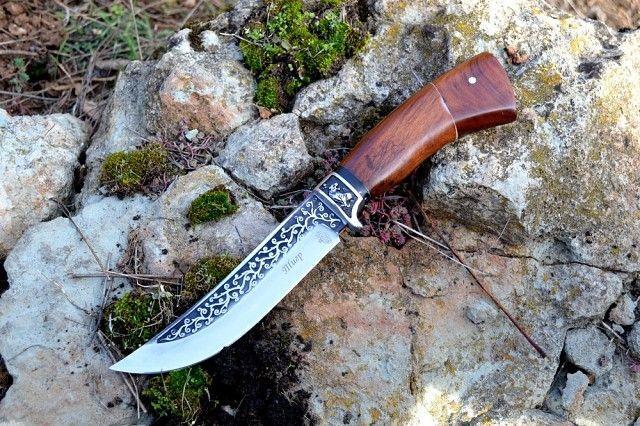

Складные ножи из стали Х12МФ (Рисунок 3) – это надёжные инструменты для использования в различных сферах (разумеется, в легальных целях). Они подойдут как для активного отдыха, так и для применения в быту и на кухне. Пользователи активно выбирают сталь Х12МФ, свойства которой способны удовлетворить все пожелания к ножу. Чем это обусловлено? Высокая резистентность к коррозии, большой срок использования, коэффициент нарезания составляют солидную конкуренцию другим сплавам, лежащим в основе ножей. Ведь не все виды изготавливаемой на данный момент стали проходят закалку при 950 градусов по Цельсию, а, значит, приобретают твёрдость около 65 единиц HRC. Тем не менее, процесс ковки осуществляется достаточно трудно. Изначально данный вид использовался на производствах, в электротехнике, различных механизированных устройствах аппаратов. Но в последнее время появилась стойкая тенденция к изготовлению из этой стали ножей. Особо полюбились конечному потребителю охотничьи модели, которые несколько отличаются от вторых по популярности – туристических (Рисунок 4).

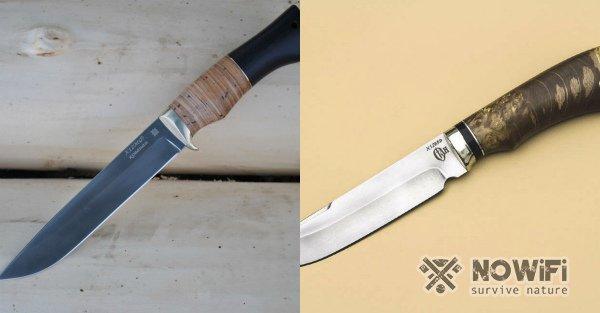

Рисунок 4. Охотничий (слева) и туристический (справа) ножи из стали Х12МФ

Рисунок 4. Охотничий (слева) и туристический (справа) ножи из стали Х12МФ

Подбор правильной температуры, а также параметров согласно карте технологий, требуют чуткого внимания со стороны изготовителя. Даже учитывая все сложности процесса производства, всё же нашлись мастера, которые делают из этой стали ножи и клинки в промышленных и непромышленных условиях. Насколько применима сталь Х12МФ для ножей, плюсы и минусы изделий из этого материала мы рассмотрим дальше.

Общие сведения стали У12А

| Заменитель марки |

| стали: У10А, У11А, У10, У11. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1435-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 1435-74, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 1435-74, ГОСТ 14955-77. Лента ГОСТ 2283-79, ГОСТ 21997-76. Полоса ГОСТ 103-76, ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 1435-74, ГОСТ 4405-75, ГОСТ 1133-71. |

| Применение |

| режущие инструменты, работающие в условиях, не вызывающих разогрева режущей кромки: метчики ручные, метчики машинные мелкоразмерные, плашки для круппов, развертки мелкоразмерные, надфили, измерительный инструмент простой формы: гладкие калибры, скобы. |

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | HRC |

|---|---|---|---|---|---|---|---|---|

| Лента отожженная холоднокатаная высшей категории качества | ||||||||

| 0.08-3 | — | — | ≤750 | — | ≥10 | — | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск | ||||||||

| — | 400 | ≥1370 | ≥1570 | ≥9 | — | ≥24 | ≥200 | ≥52 |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | ||||||||

| — | — | — | ≥105 | ≥60 | — | ≥68 | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск | ||||||||

| — | 500 | ≥880 | ≥1040 | ≥11 | — | ≥30 | ≥290 | ≥40 |

| Сортовой прокат. Отжиг | ||||||||

| — | — | ≥325 | 590-690 | ≥28 | — | ≥50 | ≥270 | — |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | ||||||||

| — | — | — | ≥100 | ≥52 | — | ≥96 | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск | ||||||||

| — | 600 | ≥650 | ≥760 | ≥18 | — | ≥52 | ≥440 | ≥26 |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | ||||||||

| — | — | — | ≥60 | ≥40 | — | ≥100 | — | — |

| — | — | — | ≥34 | ≥65 | — | ≥100 | — | — |

| — | — | — | ≥18 | ≥74 | — | ≥100 | — | — |

| — | — | — | ≥15 | ≥92 | — | ≥100 | — | — |

| Сортовой прокат. Отжиг (при 20 °С НВ=207) | ||||||||

| — | — | ≥325 | 590-690 | ≥28 | — | 45-55 | — | — |

| — | — | ≥320 | ≥570 | ≥23 | — | ≥47 | — | — |

| — | — | ≥310 | ≥450 | ≥41 | — | ≥60 | — | — |

| — | — | ≥110 | ≥140 | ≥56 | — | ≥74 | — | — |

| — | — | ≥59 | ≥76 | ≥56 | — | ≥82 | — | — |

| — | — | ≥53 | ≥72 | ≥59 | — | ≥85 | — | — |

| — | — | ≥34 | ≥40 | ≥52 | — | ≥91 | — | — |

| — | — | ≥20 | ≥28 | ≥55 | — | ≥98 | — | — |

Описание

Сталь У12А применяется: для изготовления сердечников; ручных метчиков, напильников, слесарных шаберов; деталей штампов холодной штамповки обрезных и вырубных небольших размеров и без переходов по сечению; холодновысадочных пуансонов и штемпелей мелких размеров; калибров простой формы и пониженных классов точности; инструментов с пониженной износостойкостью при умеренных и значительных удельных давлениях (без разогрева режущей кромки): напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравировальных инструментов; холоднокатаной термообработанной ленты толщиной 0,05−1,30 мм и плющеной термообработанной ленты толщиной 0,15−2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных.

Общие сведения стали У12

| Заменитель марки |

| стали: У10А, У11А, У10, У11. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1435-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 1435-74, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 1435-74, ГОСТ 14955-77. Лента ГОСТ 2283-79, ГОСТ 21997-76. Полоса ГОСТ 103-76, ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 1435-74, ГОСТ 4405-75, ГОСТ 1133-71. |

| Применение |

| режущие инструменты, работающие в условиях, не вызывающих разогрева режущей кромки: метчики ручные, метчики машинные мелкоразмерные, плашки для круппов, развертки мелкоразмерные, надфили, измерительный инструмент простой формы: гладкие калибры, скобы. |

Изменения и поправки

Указ мэра Москвы от 22 июня 2020 года № 74-УМ «О внесении изменений в указы Мэра Москвы от 5 марта 2020 г. № 12-УМ и от 8 июня 2020 г. № 68-УМ»

Указ мэра Москвы от 15 июня 2020 года № 72-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 8 июня 2020 года № 69-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 8 июня 2020 года № 68-УМ «Об этапах снятия ограничений, установленных в связи с введением режима повышенной готовности»

Указ мэра Москвы от 4 июня 2020 года № 66-УМ «О внесении изменений в указы Мэра Москвы от 5 марта 2020 г. № 12-УМ и от 11 апреля 2020 г. № 43-УМ»

Указ мэра Москвы от 27 мая 2020 года № 61-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 21 мая 2020 года № 59-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 7 мая 2020 года № 55-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 30 апреля 2020 года № 53-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 28 апреля 2020 года № 51-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 21 апреля 2020 года № 47-УМ «О внесении изменений в указы Мэра Москвы от 5 марта 2020 г. № 12-УМ и от 11 апреля 2020 г. № 43-УМ»

Указ мэра Москвы от 18 апреля 2020 года № 44-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 10 апреля 2020 года № 42-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 9 апреля 2020 года № 41-УМ «О внесении изменения в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 4 апреля 2020 года № 39-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 2 апреля 2020 года № 36-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 31 марта 2020 года № 35-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 29 марта 2020 года № 34-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 27 марта 2020 года № 33-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 26 марта 2020 года № 31-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 25 марта 2020 года № 28-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 23 марта 2020 года № 26-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 19 марта 2020 года № 25-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 16 марта 2020 года № 21-УМ «О внесении изменения в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 14 марта 2020 года № 20-УМ «О внесении изменений в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Указ мэра Москвы от 10 марта 2020 года № 17-УМ «О внесении изменения в указ Мэра Москвы от 5 марта 2020 г. № 12-УМ»

Правила ухода и эксплуатации ножей из стали Х12МФ

Оружие из стали Х12МФ нужно бережно использовать и хранить, чтобы продлить срок эксплуатации. Чем острее клинок, тем легче он затупляется. Для ножей из металла этой марки оптимальный угол заточки – 35 градусов.

Для длительного использования холодного оружия следует учитывать меры хранения и предосторожности

- Если нож применялся в качестве рычага, у него может легко расшататься основание ручки или сломаться лезвие. Нельзя производить силовые нагрузки на обух и стараться перерубить им твердые и тупые предметы.

- При частом использовании в контакте с кислотой и щелочью на клинке активно проявляется питтинговая коррозия, что портит его внешний вид и оставляет разводы. Необходимо производить полировку ножа раз в полгода, прежде чем темные пятна на поверхности станут бросаться в глаза. Для этой цели используются мелкозернистые алмазные ремни.

- Нож нужно мыть, протирать насухо и смазывать минеральным маслом, вазелином или баллистолом после каждого применения.

- Рукоятка требует регулярной очистки антибактериальными средствами. Во избежание появление грибка на деревянном обухе нужно обрабатывать его антисептиком. Металлический аналог рукоятки требует того же ухода, что и лезвие ножа.

- Клинок должен храниться в ножнах, если используется нечасто. Это еще один способ уберечь чувствительное лезвие от коррозии.

Ножи из перекаленной или недокаленной Х12МФ не обладают теми преимуществами, которые есть у оригинальной стали, и прослужат недолго. Заказывать оружие из металла этого сорта нужно только на зарекомендовавших себя фабриках, у которых много положительных отзывов.

Предыдущая

СтальХарактеристика стали марки 65X13

Следующая

СтальСталь 5Cr15MoV

Перечень заболеваний, требующих соблюдения режима самоизоляции

1. Болезнь эндокринной системы — инсулинозависимый сахарный диабет, классифицируемая в соответствии с Международной классификацией болезней — 10 (МКБ-10) по диагнозу Е10.

2. Болезни органов дыхания из числа:

2.1. Другая хроническая обструктивная легочная болезнь, классифицируемая в соответствии с МКБ-10 по диагнозу J44.

2.2. Астма, классифицируемая в соответствии с МКБ-10 по диагнозу J45.

2.3. Бронхоэктатическая болезнь, классифицируемая в соответствии с МКБ-10 по диагнозу J47.

3. Болезнь системы кровообращения — легочное сердце и нарушения легочного кровообращения, классифицируемая в соответствии с МКБ-10 по диагнозам I27.2, I27.8, I27.9.

4. Наличие трансплантированных органов и тканей, классифицируемых в соответствии с МКБ-10 по диагнозу Z94.

5. Болезнь мочеполовой системы1 — хроническая болезнь почек 3-5 стадии, классифицируемая в соответствии с МКБ-10 по диагнозам N18.0, N18.3 — N18.5.

6. Новообразования из числа2:

6.1. Злокачественные новообразования любой локализации1, в том числе самостоятельных множественных локализаций, классифицируемые в соответствии с МКБ-10 по диагнозам C00-C80, C97.

6.2. Острые лейкозы, высокозлокачественные лимфомы, рецидивы и резистентные формы других лимфопролиферативных заболеваний, хронический миелолейкоз в фазах хронической акселерации и бластного криза, первичные хронические лейкозы и лимфомы1, классифицируемые в соответствии с МКБ-10 по диагнозам С81-С96, D46.

1 При режиме самоизоляции допускается посещение медицинской организации по поводу основного заболевания.

2 Самоизоляция не распространяется на пациентов, отнесенных к третьей клинической группе (в онкологии).

Размещение нормативно-правовых актов регионов на сайте «Российской Газеты» не является их официальной публикацией

Физические свойства стали У12

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 209 | 205 | 200 | 193 | 185 | 178 | 166 | |||

| Модуль упругости при сдвиге кручением G, ГПа | 82 | 80 | 78 | 75 | 72 | 69 | 63 | |||

| Плотность стали, pn, кг/м3 | 7830 | 7809 | 7781 | 7749 | 7713 | 7675 | 7634 | 7592 | 7565 | 7489 |

| Коэффициент теплопроводности Вт/(м ·°С) | 45 | 43 | 40 | 37 | 35 | 32 | 28 | 24 | 25 | |

| Уд. электросопротивление (p, НОм · м) | 252 | 333 | 430 | 540 | 665 | 802 | 964 | 1152 | 1196 | |

| Температура испытания,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.5 | 11.8 | 12.6 | 13.4 | 14.1 | 14.8 | 15.3 | 15.0 | 16.3 | 16.8 |

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 469 | 503 | 519 | 536 | 553 | 720 | 611 | 712 | 703 | 699 |

Плюсы и минусы стали

Хороший нож должен обладать прочностью и долговечностью. Другие показатели, которые влияют на его качество, – легкость заточки клинка и режущие свойства. В России ближайшим аналогом Х12МФ выступает 95Х18.

Эта нержавеющая легированная сталь широко используется для бытовых и производственных целей (в химической промышленности, изготовлении деталей для горячих цехов заводов). Ее термообработка также требует бережного соблюдения установленных режимов, иначе сплав безвозвратно потеряет свои свойства.

Если выбирать между 95Х18 или Х12МФ подходящий материал для изготовления ножа, то следует отталкиваться от целей его эксплуатации.

Сравнение нержавеющей и условно нержавеющей сталей уместно, когда нож выбирается для нечастого использования: в походы, для выезда на природу, но не для ежедневных нужд. Для этих целей лучше подходит сталь 95Х18, которая не ржавеет. Она долго держит заточку и не портится от воздействия кислот, воды и грязи.

За этим лезвием просто ухаживать и его можно долго не доставать из ножен без необходимости – клинок останется как новый. Твердость таких ножей составляет 58HRC, чего достаточно для нарезки продуктов, веревок, зеленой поросли в лесу. Это туристическое, рыбацкое или охотничье оружие.

У Х12МФ есть ряд слабых и сильных сторон наряду с 95Х18 и другими сталями.

Достоинства

Высокая твердость Х12МФ незаменима в быту, когда требуется быстрая и легкая нарезка овощей, фруктов. Острота режущей кромки позволяет использовать эти ножи каждый день на кухне, в огороде и на природе, при работе с деревом и синтетическими тканями.

Клинок из Х12МФ долго не затупляется и не требует особого ухода, так как относится к классу условно нержавеющих и хорошо держит остроту лезвия. Владелец ножа из Х12МФ должен при его покупке запастись алмазным бруском и ремнем на пасте ГОИ – это необходимо для качественной домашней заточки.

Сталь Х12МФ производится из дешевых компонентов, вследствие чего стоит недорого. В сравнении с аналогами из дамасской стали ножи из этого металла выигрывают в прочности, меньше боятся воды, более функциональны и имеют низкую стоимость. Доступность и хорошие режущие качества позволяют закрывать глаза на некоторые недостатки этого сорта.

Нож с клинком из стали Х12МФ.

Недостатки

Применение клинка из стали Х12МФ как кухонного проявляет свои негативные стороны уже после первой нарезки водянистых или содержащих кислоту продуктов. Металлический блеск размывается, и стальная поверхность лезвия покрывается разводами и пятнами из-за слабой устойчивости к коррозии. Эстетические несовершенства никак не влияют на режущие свойства ножа, но отполировать клинок до блестящего вида уже не удастся.

В походе оружие из Х12МФ будет полезно для быстрого вырубания кустарников и веток. Оно не затупится даже при интенсивных нагрузках. Но если лезвие давно не точили, в полевых условиях произвести эту процедуру не получится. В отличие от стали 95Х18, которую можно заточить даже о булыжник.

Лезвие из Х12МФ плохо переносит нагрузки на излом. При сильных ударах о кость или другой предмет с высокой вязкостью клинок надломится или на лезвии образуется скол.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | HRC | HV, МПа |

|---|---|---|---|---|---|---|---|---|---|

| Лента холоднокатаная термообработанная (0,05-1,30 мм) для пружинящих деталей и пружин по ГОСТ 21996-76 и лента плющеная (0,15-2,00 мм) по ГОСТ 21997-76 (указана группа прочности ленты) | |||||||||

| — | — | — | 1270-1570 | — | — | — | — | — | 375-485 |

| — | — | — | 1580-1860 | — | — | — | — | — | 486-600 |

| — | — | — | ≥1860 | — | — | — | — | — | ≥600 |

| Лента отожженная холоднокатаная высшей категории качества | |||||||||

| 0.08-3 | — | — | ≤750 | — | ≥10 | — | — | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск | |||||||||

| — | 400 | ≥1370 | ≥1570 | ≥9 | — | ≥24 | ≥20 | ≥52 | — |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | |||||||||

| — | — | — | ≥105 | ≥60 | — | ≥68 | — | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск | |||||||||

| — | 500 | ≥880 | ≥1040 | ≥11 | — | ≥30 | ≥29 | ≥40 | — |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | |||||||||

| — | — | — | ≥100 | ≥52 | — | ≥96 | — | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск | |||||||||

| — | 600 | ≥650 | ≥760 | ≥18 | — | ≥52 | ≥44 | ≥26 | — |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | |||||||||

| — | — | — | ≥60 | ≥40 | — | ≥100 | — | — | — |

| — | — | — | ≥34 | ≥65 | — | ≥100 | — | — | — |

| — | — | — | ≥18 | ≥74 | — | ≥100 | — | — | — |

| — | — | — | ≥15 | ≥92 | — | ≥100 | — | — | — |

| Сортовой прокат. Отжиг (при 20 °С НВ=207) | |||||||||

| — | — | ≥325 | 590-690 | ≥28 | — | 45-55 | — | — | — |

| — | — | ≥320 | ≥570 | ≥23 | — | ≥47 | — | — | — |

| — | — | ≥310 | ≥450 | ≥41 | — | ≥60 | — | — | — |

| — | — | ≥110 | ≥140 | ≥56 | — | ≥74 | — | — | — |

| — | — | ≥59 | ≥76 | ≥56 | — | ≥82 | — | — | — |

| — | — | ≥53 | ≥72 | ≥59 | — | ≥85 | — | — | — |

| — | — | ≥34 | ≥40 | ≥52 | — | ≥91 | — | — | — |

| — | — | ≥20 | ≥28 | ≥55 | — | ≥98 | — | — | — |

Термообработка

Инструменты из стали У7, правила их термообработки: сверла, для производства которых использовалась углеродистая сталь У10A, охлаждаются в воде при температуре 150-200С, после чего переносятся в масло. Сверла, диаметр которых достигает — 8-10 мм, подлежат обязательному закаливанию в масле. Отпуск производится при температуре 150-180С в масляной ванной. Время процедуры — 1.5-2 часа.

Рабочая часть сверл из углеродистой и легированной стали, достигаемых в диаметре до 10 мм, должна иметь твердость 59-63, если сверла имеют диаметр свыше 10 мм, твердость рабочей части составляет 61-64. Лапки конусов, расположенных в хвостовиках, подлежат закаливанию на твердость.

Оптимальный материал для производства несложных калибров для измерительных приборов – стали У10А, У12А. Лерки для нарезки резьбы изготавливаются из стали У10А или У12А. Также для их производства используют легированные стали 9ХС, ШХ15, ХВГ.

Плашки под закалку нагреваются в соляной ванне путем многочисленных погружений в специальный раствор. Некоторые специалисты рекомендуют выполнять нагрев в камерной печи. При этом выдержка во всех без исключения случаях минимальная. Если нагрев производится в камерной печи, тогда режущая часть в обязательном порядке должна быть присыпана чугунной стружкой, можно также использовать уголь с содой, эти материалы защищают от окисления и обезуглероживания. Если нагрев производится в соляной ванне, резьбу предварительно следует покрыть густой пеной или зеленым мылом.

Плашки из легированной стали охлаждаются в горячем масле при температуре 150-200С. Если их диаметр составляет 6 мм, то они проходят процесс охлаждения в масле, если – больше 6 мм, то процедуру производят в воде с последующим переносом в масло.

Мелкие плашки охлаждаются путем скатывания с противня, на котором их доводили до нужной температуры в каменной печи, или путем сбрасывания со специального приспособления во время нагрева в ванных. Их отпуск выполняется в масляной ванне или электропечи, допускается проведение процедуры и в печах лабораторного типа. Отпуск выполняется при следующей температуре:

- плашек, изготовленных из стали 9ХС, — от 200 до 240С;

- плашек, изготовленных из другой стали, — от 180 до 220С.

Время выдержки при отпуске — 3-4 часа. Твердость изделий проверяется при помощи специального устройства РВ. Предусмотренные параметры твердости – 58-62. В соответствии с действующими нормативными документами перемычки, противолежащие прорезям, должны иметь твердость не менее 45. При отпуске перемычки нагреваются в свинцовой ванне или путем использования сварочной точечной машины.