Формулы и параметры при расчете режимов резания

Содержание:

- 3 Схема выбора режима резания – основные требования

- Что такое режим резания

- Тяжёлое торцевое фрезерование

- Скорость резания

- Ширина фрезерования

- Фрезерование закалённых сталей

- С чего начать

- Рекомендации по наружному точению

- Повышение качества токарной обработки с помощью СОЖ

- Расчет режимов резания при долблении

- Этапы обработки

- Трохоидальное фрезерование

3 Схема выбора режима резания – основные требования

Глубина операции определяется в наибольшей степени показателем припуска на обработку заготовки. Этот самый припуск всегда стараются убрать за один-единственный проход режущего инструмента (если речь идет о черновой процедуре). Если же осуществляется чистовая обработка, срезание припуска добиваются за несколько проходов. При этом каждый последующий проход должен иметь меньшую глубину, нежели предшествующий ему.

Величина подачи (расстояние кромки резца, которое он проходит за оборот детали) подбирается в зависимости от категории необходимой чистоты обработки. Подача может быть нескольких видов:

- минутная;

- на оборот режущего инструмента;

- на один зуб резца.

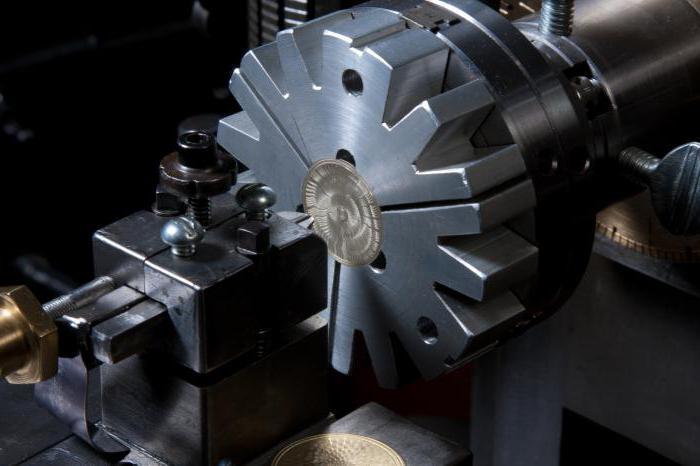

На фото — резцы для токарного станка

На фото — резцы для токарного станка

Максимальные величины подачи обычно назначают для чернового резания, минимальные – для чистового. Конкретный показатель определяется периодом стойкости резца, мощностью привода металлорежущего агрегата, прочностью и жесткостью обрабатываемой системы. В большинстве случаев расчет величины подачи вести нет необходимости, так как в паспорте каждого станка они четко указаны.

Под упомянутым выше периодом стойкости принято понимать время функционирования рабочего инструмента без остановок между последовательными переточками. Стандартный ряд такого периода включает величины от 15 до 120 минут с шагом в 15 минут. Скорость операции рассчитывается на базе всех указанных значений по специальным формулам, которые незначительно отличаются друг от друга в зависимости от варианта точения (фасонное, поперечное, продольное). Разрешается, как мы уже говорили, брать скорость и из таблиц.

Фото продольного точения

Фото продольного точения

Добавим, что полученный режим резания обязательно требуется проверить по прочности:

- резцедержателя;

- устройства подач станка;

- мощности агрегата.

Что такое режим резания

Чаще всего под этим термином имеют в виду вычисление глубины, подачи и скорости резания. Это основные параметры, без которых выточить деталь невозможно. Кроме того, также в расчет могут входить припуски на обработку, частота вращения шпинделя, масса заготовки и другие элементы обработки, которые оказывают влияние на условия протекания процесса точения.

Рассчитать режим резания можно несколькими способами. Первый и самый точный – это аналитический, и он предполагает собой использование эмпирических формул. Второй способ – табличный. Для его осуществления требуется изучение и анализ большого количества информации из различных справочников. Кроме того, для расчета режимов резания также могут быть использованы различные программы. Они значительно упрощают вычисление. Для этого требуется только ввести все известные параметры, и программа сама выполнит расчет.

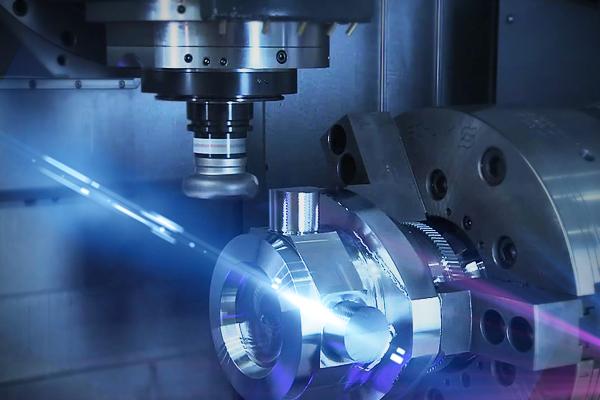

Тяжёлое торцевое фрезерование

Что такое успешное тяжёлое торцевое фрезерование?

Тяжёлое торцевое фрезерование включает в себя черновую обработку поковок, горячего проката, отливок и сварных конструкций на больших портально-фрезерных станках, мощных фрезерных станках и обрабатывающих центрах. Обработка характеризуется снятием большого объёма материала, при этом имеют место высокие температуры и большие силы резания, что предъявляет особые требования к фрезерным пластинам:

- Большие нагрузки на главную режущую кромку при полной глубине резания

- Износ вершин абразивной окалиной, когда глубина резания приближается к нулю

Оптимальным выбор для тяжёлого фрезерования являются фрезы с главным углом в плане 60º. Такая конструкция обеспечивает:

- Хорошие возможности по глубине резания, относительно сбалансированные силы резания и эффект утончения стружки, позволяющий увеличить подачу

- Конструкция фрезы позволяет использовать пластины с большой параллельной фаской, что повышает качество обработанной поверхности

Выбор инструмента

| | Торцевые фрезы для тяжёлой обработки | |||

| Главный угол в плане (κr), мм | 60° | 45° | 90° | Круглые пластины |

| Max глубина резания (ap), мм | 13/18 | 10 | 15,7 | 12,5 |

| Диам. фрезы (Dc), мм | 160–500 | 80–250 | 40–200 | 66–200 |

| Материал | | | | |

Фрезы для тяжёлой обработки с углом в плане 60°

- Предназначены для эффективной и удобной работы, позволяют сократить время простоев, обеспечивают надёжную и быструю смену пластин в станке

- Глубина резания до 18 мм позволяет снимать большой объём металла и обрабатывать неровные поверхности с грубой коркой

- Высокая производительность – подача от 0,4 до 0,7 мм на зуб

- Широкая параллельная фаска для обеспечения высокого качества поверхности при получистовой обработке

- Прочная вершина пластины обладает стойкостью к абразивному износу окалиной при небольшой глубине резания

- Прочность фрезы обеспечивает надёжность резания в очень сложных условиях

Фрезы для средней тяжёлой обработки с углом в плане 45–90°

- Торцевая фреза средней прочности, обеспечивающая самое ненагруженное резание

- Глубина резания до 6–8 мм в диапазоне подач от 0,2 до 0,6 мм

- Для тяжёлых условий обработки на крупных обрабатывающих центрах

- Можно использовать с пластинами Wiper для получения поверхности высокого качества

- Фреза первого выбора среднего тяжёлого торцевого фрезерования и фрезерования уступов

Фрезы большого диаметра с круглыми пластинами

- Фреза для тяжёлой обработки в средних условиях с прочными кромками, например для фрезерования по окалине и прерывистого фрезерования. Круглые пластины обеспечивают плавное резание

- При благоприятных условиях можно использовать восемь режущих кромок

- Максимальная глубина резания составляет 10 мм. Максимальная рекомендуемая толщина стружки широко варьируется до 0,55 мм на зуб, в зависимости от геометрии пластины и глубины резания

Особенности применения

При тяжёлом фрезеровании используются фрезы с крупными пластинами большого диаметра. Скорость резания выбирается обычная, но высокие значения ap и fz, в сочетании с большим ae, делают резание очень производительным.

Вход в резание

Поскольку при тяжёлом фрезеровании условия обработки крайне трудные, то правильный выбор врезания часто является критически важным.

- По возможности программируйте траекторию инструмента так, чтобы врезание происходило по дуге

- Если это невозможно, то уменьшайте подачу до полного входа в резание

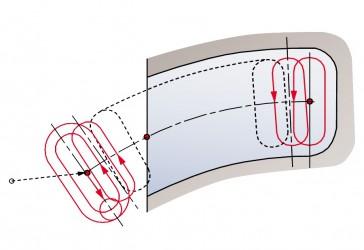

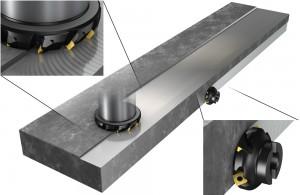

Размер и расположение фрезы

При тяжёлой обработке, где для фрезерования большой поверхности требуется выполнять несколько проходов, важно следовать приведённым ниже рекомендациям:

- Расположение фрезы и ширина фрезерования

- Выбор размера фрезы в зависимости от мощности станка

- Траектория инструмента, рекомендуется избегать неблагоприятных условий выхода кромок из резания

Учитывайте возможность сильного нагрева

При тяжёлом фрезеровании в сложных условиях имеют место высокие температуры. При использовании магнитных столов для закрепления детали вокруг фрезы зачастую скапливается большой объём стружки. В результате повышается вероятность прерывистой или частичной эвакуации стружки, а также повторного резания стружки, что негативно сказывается на стойкости инструмента. Во избежание этого очищайте рабочую зону от стружки. Предотвратите износ вершин пластин абразивной коркой и окалиной, увеличив глубину резания для перемещения точки контакта с поверхностью ближе к более прочной зоне режущей кромки пластины.

Примечание: При смене кромок пластин на фрезе надевайте перчатки, чтобы не обжечься от нагревшегося инструмента.

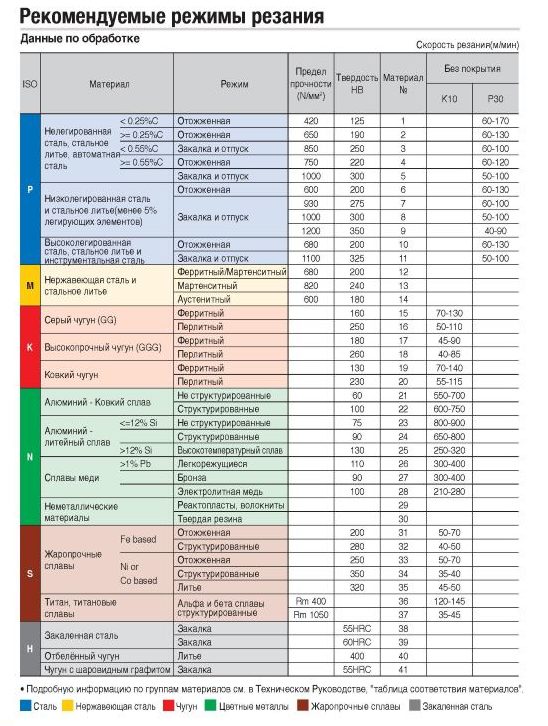

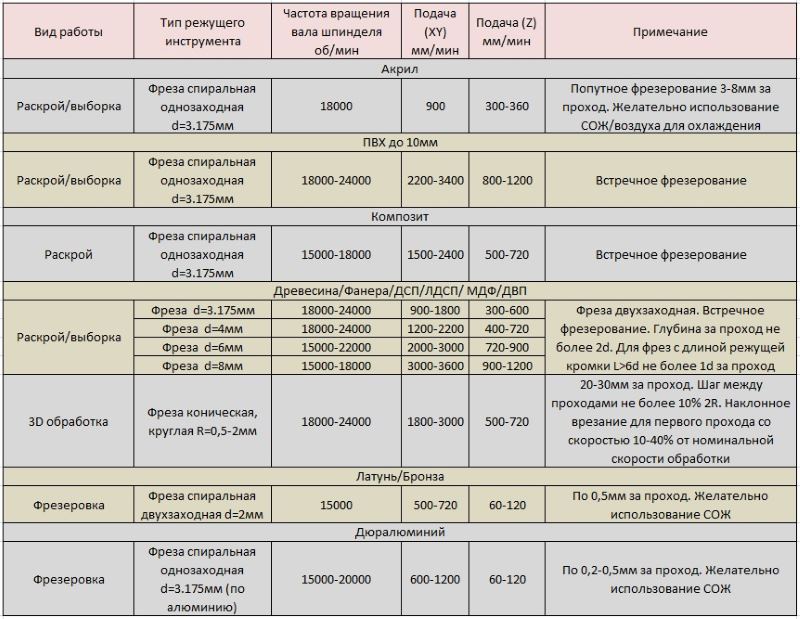

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

Производительность труда

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство

Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

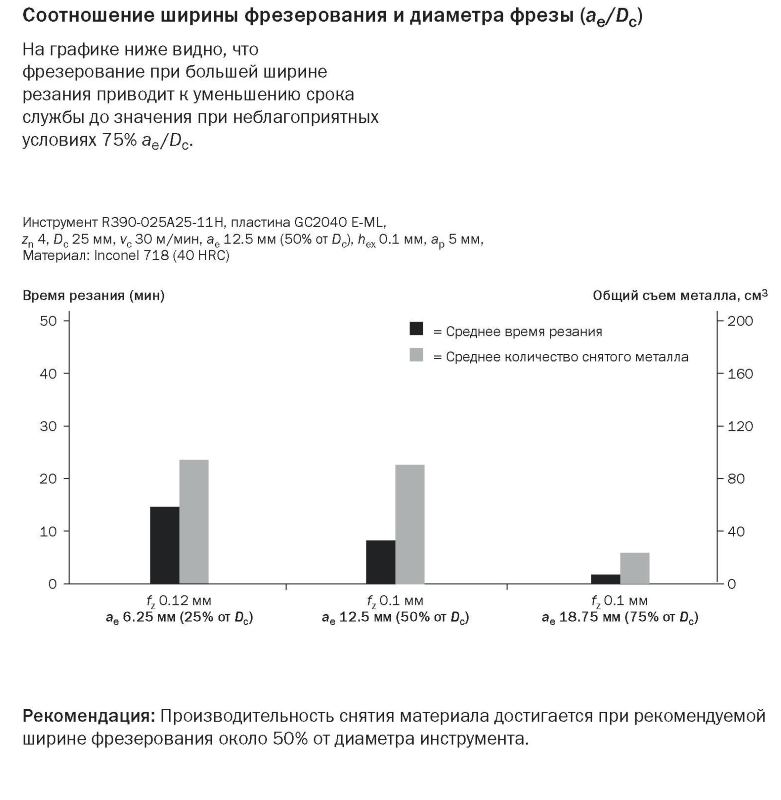

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Фрезерование закалённых сталей

Эта группа включает закалённые и отпущенные стали с твёрдостью > 45–65 HRC.

Типичные детали для обработки фрезерованием:

- Чеканочные штампы из инструментальной стали

- Пресс-формы

- Ковочные штампы

- Литейные штампы

- Топливные насосы

Основными проблемами являются абразивный износ по задней поверхности пластин и выкрашивание материала заготовки.

Рекомендации

- Используйте пластины с положительной геометрией и острыми режущими кромками. Это позволит уменьшить силы резания и обеспечить более плавный процесс резания.

- Работайте без применения СОЖ.

- Подходящим методом является трохоидальное фрезерование, которое предполагает высокую минутную подачу в сочетании с низкими силами резания, что способствует уменьшению температуры на режущей кромке и заготовке и, как следствие, положительно влияет на производительность, стойкость инструмента и размерную точность деталей.

- При торцевом фрезеровании также рекомендуется использовать стратегию обработки, которую можно охарактеризовать как «лёгкая и быстрая», то есть с малой глубиной резания ae и ap. Используйте фрезы с мелким шагом и выбирайте относительно высокую скорость резания.

Подробнее о различных видах стали высокой твёрдости

С чего начать

Прежде чем приступить к расчету режимов резания, необходимо выбрать режущий инструмент и определить, из какого материала выполнена его режущая часть и сама заготовка. Так, для хрупких металлов выбирают наименьшие значения. Кроме того, нужно знать, что при точении деталь нагревается и если скорость резания будет слишком высокая, из-за повышения температуры может деформироваться сама деталь. Далее, определяют вид обработки (черновая, чистовая). Для этих двух операций режим резания существенно отличается. Для чистовой обработки выбирают наименьшие допустимые значения, для получения необходимого класса точности. В зависимости от толщины срезаемого слоя также выбирают и количество проходов, за которые будет обработана поверхность.

Рекомендации по наружному точению

Детали, подверженные вибрации

Резание за один проход (например, трубы)

Рекомендуется выполнять обработку за один проход, чтобы направить силу резания на патрон/шпиндель в осевом направлении.

Пример: Наружный диаметр (OD) 25 мм Внутренний диаметр (ID) 15 мм Глубина резания, ap, 4,3 ммПолучаемая толщина стенок = 0,7 мм

| OD = 25 мм | ap 4,3 мм |

| |

ID = 15 мм |

Для направления сил резания по оси можно использовать главный угол в плане, близкий к 90°. В результате на деталь будет действовать минимальная сгибающая сила.

Резание в два прохода

Синхронизированная обработка с верхней и нижней револьверными головками нивелирует радиальные силы резания и предотвращает вибрацию и изгиб детали.

Тонкие/тонкостенные детали

При точении тонких/тонкостенных деталей:

- Выбирайте главный угол в плане, близкий к 90°. Даже небольшое изменение угла (с 91 до 95 градусов) повлияет на направление силы резания при обработке

- Глубина резания, ap, должна быть больше радиуса при вершине, RE. Большая ap повышает осевую силу резания, Fz, и снижает радиальную силу резания, Fx, что вызывает вибрацию

- Используйте пластину с острой кромкой и небольшим радиусом при вершине, RE, чтобы уменьшить силу резания

- Для обеспечения износостойкости и острой кромки пластины, что желательно при этом виде обработки, используйте кермет или PVD.

Обработка уступов

Во избежание повреждения кромки пластины проделайте шаги 1–5. Этот метод очень благоприятен для пластин с покрытием CVD и может значительно уменьшить выкрашивание.

Во избежание пакетирования стружки расстояние между каждой ступенью (1–4) должно быть таким же, как подача.

Шаг 5:

Окончательный проход должен выполняться одним вертикальным врезанием, начиная с большего диаметра в сторону меньшего диаметра.

Могут возникнуть также и проблемы с наматыванием стружки на радиусах при обработке от меньшего диаметра к большему на операции подрезки торца на уступе. При изменении траектории инструмента направление стружки может измениться на обратное, и проблема тем самым будет решена.

Подрезка торца

Начните с обработки торца (1) и фаски (2). По возможности и если позволяют геометрические параметры заготовки, обработайте фаску (3). Продольное точение (4) – заключительная операция, с плавным врезанием и выходом из резания.

Подрезка торца должна быть первой операцией для задания начальной точки на детали для следующего прохода.

Нередко в конце прохода (при выходе из заготовки) возникает проблема с образованием заусенцев. Наличие фаски или радиуса (резание по дуге) может свести образование заусенцев к минимуму.

Фаска на детали приведёт к более плавному врезанию пластины (и при обработке торца, и при продольном точении).

Прерывистое резание

При прерывистом резании:

- Используйте сплав с PVD-покрытием для обеспечения прочности режущей кромки при прерывистом резании с частыми ударами – к примеру, шестиугольных прутков.

- Используйте прочный сплав с покрытием CVD для обеспечения прочности при обработке крупных деталей и тяжёлом прерывистом резании.

- Для обеспечения достаточной стойкости к выкрашиванию попробуйте использовать мощный стружколом

- Во избежание появления термических трещин можно отключить подачу СОЖ

Чистовая обработка детали с выборкой (канавка под выход под шлифовального круга)

Для продольного точения и подрезки торца используйте максимально возможный радиус при вершине (RE), что обеспечит следующее:

- Прочная кромка и более высокая надёжность

- Хорошее качество обработанной поверхности

- Возможность работы с интенсивными подачами

Не превышайте ширину выборки и выполняйте её в качестве последней операции для удаления заусенцев.

Повышение качества токарной обработки с помощью СОЖ

Корректное применение СОЖ повышает надёжность обработки, производительность инструмента и качество деталей. При применении СОЖ следует учитывать:

- Для чистовой обработки настоятельно рекомендуются инструменты с высокоточным подводом СОЖ

- Необходимое для дробления стружки давление СОЖ зависит от диаметра сопла (на выходе), обрабатываемого материала, глубины резания и подачи

- Требуемый расход СОЖ зависит от давления и суммарной площади каналов для подвода СОЖ

- При получистовой и черновой обработке рекомендуется использовать нижний подвод СОЖ

- Для чистовых операций рекомендуется использовать и высокоточную подачу СОЖ, и нижний подвод СОЖ.

Решение задач обработки путём корректного применения СОЖ

- Недостаточный контроль над стружкодроблением: Применяйте верхний подвод СОЖ

- Низкая размерная точность: Обычно вследствие высокой температуры – применяйте как верхний, так и нижний подвод СОЖ с максимально возможным давлением

- Неудовлетворительное качество поверхности: Применяйте верхний подвод СОЖ, если причиной дефектов является стружка

- Непредсказуемая стойкость инструмента при черновой обработке: Применяйте только нижний подвод СОЖ

- Непредсказуемая стойкость инструмента при чистовой обработке: Применяйте как верхний, так и нижний подвод СОЖ

- Плохая эвакуация стружки при внутренней обработке: Применяйте как верхний, так и нижний подвод СОЖ при максимально возможном давлении

Расчет режимов резания при долблении

Методика расчета режимов резания при долблении

Режимы резания при долблении рассчитываются аналогично токарным работам, но при введении коэффициента Ку=0,6, учитывающего ударную нагрузку.

Подачи при черновой и чистовой обработке выбирать по таб.1. Подачи заведомо снижены, учитывая недостаточную жесткость системы и высокую вероятность возникновения вибраций при резании. При чистовой обработке радиус при вершине резца выбирать не меньше 2 мм, вылет резца минимальный.

|

Черновая обработка |

Чистовая обработка |

|

s=0.8 мм/об s=0.6 мм/об s=0.4 мм/об |

s=0.30 мм/об (Ra=6.3) s=0.23 мм/об (Ra=3.2) s=0.11 мм/об (Ra=1.6) |

Таблица 1

Подачу корректировать коэффициентом Klsв зависимости от вылета резца l (таблица 2) и коэффициентом K φs в зависимости от главного угла в плане (таблица 3).

|

lH до (l-вылет H-высота державки) |

1.5 |

2 |

2.5 |

3 |

|

Kls |

1 |

0,7 |

0,5 |

0,4 |

Таблица 2

|

φ- главный угол в плане, град |

45 |

60 |

75 |

90 |

|

K φs |

1 |

0,9 |

0,8 |

0,7 |

Таблица 3

Скорость резания при долблении вычислять из возможной мощности привода главного движения станка по формуле:

v- скорость резания, м/мин

Nстанка— мощность станка по паспорту, кВт

η- КПД станка по паспорту

δ- коэффициент понижения мощности при возможном износе станка δ=0.85

Cp- постоянная, влияющая на силу резания Pz при заданных условиях обработки (таблица 4)

Т- расчетная стойкость резца, мин

t- глубина резания, мм

s- подача продольная, мм/об

x,y,n- коэффициенты, зависящие от условий обработки (таблица 4)

К φv – поправочный коэффициент на скорость, зависящий от главного угла в плане (таблица 5)

Кзаг- поправочный коэффициент на скорость, зависящий от качества заготовки (таблица 6)

Кинст- поправочный коэффициент на скорость, зависящий от материала режущего инструмента (таблица 7)

КматV— поправочный коэффициент на скорость, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 7.1)

Kφp, Kγp, Kλp, Krp-коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силу резания (таблица 8)

КматP— поправочный коэффициент на силу резания, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 8.1)

|

Материал обрабатываемый |

Cp |

x |

y |

n |

|

Сталь |

300 |

1 |

0,75 |

-0,15 |

|

Чугун серый 190 НВ |

92 |

1 |

0,75 |

|

|

Алюминиевые сплавы |

40 |

1 |

0,75 |

|

|

Медные сплавы |

55 |

1 |

0,66 |

Таблица 4

|

Главный угол в плане φ |

20 |

30 |

45 |

60 |

75 |

90 |

|

К φv |

1,4 |

1,2 |

1,0 |

0,9 |

0,8 |

0,7 |

Таблица 5

|

Заготовка |

Покат |

Поковка, литье под давлением |

Отливка (чугун) |

Отливка (медные и алюмин. сплавы) |

|

К заг |

0,9 |

0,8 |

0,8 |

0,9 |

Таблица 6

|

Материал обрабатываемый |

||||||

|

Сталь |

Т5К12М |

Т5К10 |

Т14К8 |

Т15К6 |

Т30К4 |

ВК8 |

|

0,35 |

0,65 |

0,8 |

1,0 |

1,4 |

0,4 |

|

|

Чугун серый 190 НВ |

ВК8 |

ВК6 |

ВК4 |

ВК3 |

||

|

0,83 |

1,0 |

1,1 |

1,15 |

|||

|

Алюминиевые и медные сплавы |

Р6М5 |

ВК4 |

ВК6 |

9ХС |

У12А |

|

|

1,0 |

2,5 |

2,7 |

0,6 |

0,5 |

Таблица 7

|

Обрабатываемый материал |

КматV |

Показатель n |

|||

|

при обработке резцами из быстрореж.стали |

при обработке резцами из тверд.сплава |

||||

|

Сталь |

С ≤0.6% |

-1,0 |

1 |

||

|

1,75 |

|||||

|

1,75 |

|||||

|

хромистаясталь |

1,75 |

||||

|

С>0.6% |

1,75 |

||||

|

Чугун серый |

1,7 |

1,25 |

|||

|

Медные сплавы |

1 |

— |

— |

||

|

Алюминиевые сплавы |

1 |

— |

— |

Таблица 7.1

|

Параметры |

Материал режущей части |

Поправочные коэффициенты |

||

|

Наименование |

Величина |

Обозначение |

Величина |

|

|

Главный угол в плане φ |

30 |

Твердый сплав |

Kφp |

1,08 |

|

45 |

1,00 |

|||

|

60 |

0,94 |

|||

|

90 |

0,89 |

|||

|

30 |

Быстрореж. сталь |

1,08 |

||

|

45 |

1,00 |

|||

|

60 |

0,98 |

|||

|

90 |

1,08 |

|||

|

Передний угол γ |

-15 |

Твердый сплав |

Kγp |

1,25 |

|

1,10 |

||||

|

10 |

1,00 |

|||

|

12-15 |

Быстрореж. сталь |

1,15 |

||

|

20-25 |

1,00 |

|||

|

Угол наклона главного лезвия λ |

-5 |

Твердый сплав |

Kλp |

1,00 |

|

5 |

||||

|

15 |

||||

|

Радиус при вершине r, мм |

0,5 |

Быстрореж. сталь |

Krp |

0,87 |

|

1,0 |

0,93 |

|||

|

2,0 |

1,00 |

|||

|

3,0 |

1,04 |

|||

|

4,0 |

1,10 |

Таблица 8

|

Обрабатываемый материал |

КматP |

Показатель n |

||

|

при обработке резцами из быстрореж.стали |

при обработке резцами из тверд.сплава |

|||

|

Сталь |

0,75 |

0,35 |

||

|

0,75 |

0,75 |

|||

|

Чугун серый |

0,4 |

0,55 |

||

|

Медные сплавы |

1 |

— |

— |

|

|

Алюминиевые сплавы |

1 |

— |

— |

Таблица 8.1

Обсуждение методики в соответствующей теме форума ПРОМИНСТРУМЕНТ.РФ

Этапы обработки

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

- Первой стадией является черновая обдирка будущей детали;

- Снимается значительный по объему слой материала;

- Далее, следует сделать чистовую обработку материала.

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

Трохоидальное фрезерование

Область применения

Отличный метод для обработки пазов в условиях высокого риска возникновения вибрации. Подходит также для чернового фрезерования узких полостей, карманов и пазов.

Определение

Трохоидальное фрезерование может быть охарактеризовано как круговое фрезерование с одновременным линейным перемещением. Фреза многократно снимает «слои» материала за счёт последовательных непрерывных спиральных проходов в радиальном направлении.

Этот метод требует специального программирования и наличия особых возможностей у станка.

Инструмент программируется с входом и выходом из резания по дуге с малым радиальным шагом w. При этом:

- Контролируемая длина дуги контакта ограничивает силы резания, что позволяет работать с большой радиальной глубиной резания

- Инструмент использует всю длину режущей кромки, что гарантирует равномерное распределение температуры и износа и способствует увеличению стойкости инструмента по сравнению с традиционным фрезерованием пазов

- Благодаря короткой дуге контакта появляется возможность использования инструментов с большим числом режущих кромок, позволяющих работать с высокой минутной подачей без риска снижения стойкости

- Максимальная ширина фрезерования ae не должна превышать 20% от диаметра фрезы

ap ≤ 2 x Dcae = малаяvf = большаяvc = в 10 раз больше по сравнению с традиционными методами

Для пазов шириной менее 2 x Dc

Для формирования профиля или паза программируется один непрерывный спиральный проход в радиальном направлении. При этом подача является постоянной величиной, а радиальная глубина резания – переменной. Инструмент находится вне резания 50% от общего времени цикла.

Важные факторы

1) Радиальная глубина резания постоянно изменяется и при максимальном погружении инструмента становится даже больше, чем программируемый шаг перемещения w.

2) Важное значение имеет диаметр фрезы, который должен составлять менее 70% от ширины паза, и радиальный шаг перемещения w, который должен быть менее 10% от Dc. 3) Подача является постоянной величиной, однако подача центра инструмента vf отличается от подачи на периферии vfm

Если при программировании за основу берётся подача центра инструмента, подача периферии должна быть рассчитана по соответствующей формуле

3) Подача является постоянной величиной, однако подача центра инструмента vf отличается от подачи на периферии vfm. Если при программировании за основу берётся подача центра инструмента, подача периферии должна быть рассчитана по соответствующей формуле.

Режимы резания

- Max диаметр фрезы Dc = 70% от ширины паза

- Радиальный шаг перемещения w = max 10% Dc

- Max ширина фрезерования ae = 20% Dc

- Осевая глубина резания ap = до 2 x Dc

- Начальная подача на зубfz = 0,1 мм

Расчётная программируемая подача vf

Рекомендации по применению трохоидального фрезерования

Трохоидальное фрезерование является более надёжным методом по сравнению с традиционным фрезерованием пазов или плунжерным фрезерованием, так как оно обеспечивает более высокую стойкость инструмента и низкие расходы на инструмент (фреза диаметром 12 мм заменена на фрезу диаметром 8 мм).

Для пазов шириной более 2 x Dc

Обработка по непрерывной спиральной траектории, которая используется, в частности, для формирования узких пазов и при которой инструмент находится вне резания в течение 50% времени, может быть оптимизирована при увеличении ширины паза:

- Вход в резание по дуге – программируемый радиус (radm) = 50% от Dc

- G1 с ae = 0,1 x Dc

- Выход по дуге – программируемый радиус (radm) = 50% от Dc

- Быстрое перемещение к следующей начальной координате

- Повтор цикла