Сверление отверстий в металле: способы, инструменты, полезные советы

Содержание:

Инструменты, приспособления, сверла

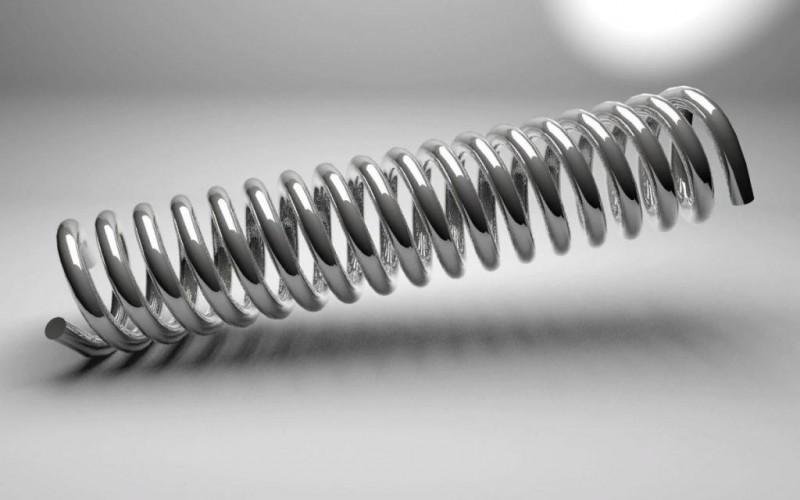

Основными инструментами для сверления являются ручные и электрические дрели, а также, при возможности, сверлильные станки. Рабочий орган этих механизмов — сверло — может иметь различную форму.

Различают сверла:

- спиральные (наиболее распространённые);

- винтовые;

- коронки;

- конусные;

- перовые и т. д.

Производство свёрл различной конструкции нормируется многочисленными ГОСТами. Свёрла до Ø 2 мм не имеют маркировку, до Ø 3 мм — на хвостовике указано сечение и марка стали, большие диаметры могут содержать дополнительную информацию. Для получения отверстия определённого диаметра нужно взять сверло на несколько десятых миллиметра меньше. Чем лучше заточено сверло, тем меньше разница между этими диаметрами.

Свёрла отличаются не только диаметром, но и длиной — производятся короткие, удлинённые и длинные

Важной информацией является и предельная твёрдость обрабатываемого металла. Хвостовик свёрл может быть цилиндрическим и коническим, что следует иметь в виду при подборе сверлильного патрона или переходной втулки

1. Сверло с цилиндрическим хвостовиком. 2. Сверло с коническим хвостовиком. 3. Сверло с мечиком для резьбы. 4. Центровое сверло. 5. Сверло с двумя диаметрами. 6. Центровочное сверло. 7. Коническое сверло. 8. Коническое многоступенчатое сверло

Для некоторых работ и материалов требуется выполнение специальной заточки. Чем твёрже обрабатываемый металл, тем острее должна быть заточена кромка. Для тонколистового металла обычное спиральное сверло может не подойти, понадобится инструмент со специальной заточкой. Подробные рекомендации для различного типа свёрл и обрабатываемых металлов (толщина, твёрдость, тип отверстия) достаточно обширны, и в этой статье мы их рассматривать не будем.

Различные типы заточки сверла. 1. Для жёсткой стали. 2. Для нержавеющей стали. 3. Для меди и медных сплавов. 4. Для алюминия и алюминиевых сплавов. 5. Для чугуна. 6. Бакелит

1. Стандартная заточка. 2. Свободная заточка. 3. Разбавленная заточка. 4. Тяжёлая заточка. 5. Раздельная заточка

Для закрепления деталей перед сверлением используют тиски, упоры, кондукторы, уголки, прихваты с болтами и другие приспособления. Это не только требование безопасности, так на самом деле удобнее, и отверстия получаются более качественные.

Для снятия фасок и обработки поверхности канала пользуются зенковкой цилиндрической или конической формы, а для наметки точки под сверление и чтобы сверло «не соскочило» — молоток и кернер.

Совет! Лучшими свёрлами до сих пор считаются выпущенные в СССР — точное следование ГОСТ по геометрии и составу металла. Хороши и немецкие Ruko с титановым напылением, а также свёрла от Bosch — проверенное качество. Хорошие отзывы о продукции Haisser — мощные, как правило, большого диаметра. Достойно показали себя свёрла «Зубр», особенно серии «Кобальт».

Выбор эмульсии для сверления металлов

Эмульсии для сверления металлов — это универсальные охлаждающие жидкости, которые подходят для большинства сверлильных работ. Эти многокомпонентные составы отличаются повышенной концентрацией дисперсных частиц.

При выборе, в первую очередь, обратите внимание на состав средства. Лучшие эмульсии одновременно содержат:

-

синтетические основы;

-

компоненты, уменьшающие пенообразование;

-

присадки, препятствующие коррозии и разрушению;

-

компоненты, не дающие СОЖ расслоиться при длительном хранении;

-

присадки, улучшающие противозадирные и антифрикционные характеристики.

Для применения в домашних условиях российские и зарубежные производители предлагают готовые спреи. На предприятиях СОЖ обычно закупают канистрами и бочками с составами, требующими предварительного растворения.

Фотография №3: сверление металла с применением охлаждающего спрея

Главное — не экономьте на качестве. Чем лучше охлаждающая жидкость, тем дольше прослужат инструменты и оборудование.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Контроль качества заточки

Для восстановления исходных параметров инструмента необходимо выбрать точильный круг, твёрдость которого позволяет качественно получить исходные параметры. На начальном этапе производят восстановление задней поверхности. Основной задачей является правильный выбор угла подачи к поверхности точильного круга. После завершения этой работы приступают к приведению в нормальное состояние передней кромки.

Несоблюдение этих требований приведёт к ухудшению качества просверленных отверстий и нарушение технологии резания. После завершения операции проводится проверка качества полученных параметров. Если были допущены определённые отклонения от предъявленных требований, производится доводка сверла до нужной кондиции. На предприятиях, где свёрла используют для производства большого количества отверстий, доводка производится в обязательном порядке.

После завершения всех технологических операций по восстановлению инструмента рекомендуется проверить его основные геометрические параметры. Для решения этой задачи применяют следующие приспособления:

- изготовленные шаблоны;

- прибор, разработанный В.А. Слепниным.

В первом случае используют готовые шаблоны, которые изготавливаются по заранее рассчитанной методике. Такие шаблоны можно приобрести готовые через торговую сеть или изготовить самостоятельно. Методы их изготовления приведены в специальной литературе или на интернет порталах.

Основу прибора, разработанного Слепниным, составляют два диска. Они вращаются относительно друг друга. Основным его достоинством является вариативность возможных измерений. Эта универсальность позволяет избавиться от необходимости создавать большое количество индивидуальных шаблонов. Поэтому значительно сокращается время проверки нескольких изделий.

При проверке каждого инструмента после завершения операции заточки необходимо проверить не только полученные параметры, но и равенство длины противоположных режущих кромок. Если они будут отличаться по длине, это приведёт к увеличению диаметра полученного отверстия. Далее необходимо проверить изменение заднего угла режущей кромки. Он должен постепенно увеличиваться по направлению к центру инструмента.

Режимы сверления

Очень важно правильно закрепить и направить сверло, а также выбрать режим резания. При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об)

При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка

При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об). При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

Воспользуйтесь таблицами, чтобы правильно выбрать режим и не затупить сверло преждевременно.

Таблица 1. Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

| Подача S, мм/об | Диаметр сверла D, мм | |||||||||

| 2,5 | 4 | 6 | 8 | 10 | 12 | 146 | 20 | 25 | 32 | |

| Скорость резания v, м/мин | ||||||||||

| При сверлении стали | ||||||||||

| 0,06 | 17 | 22 | 26 | 30 | 33 | 42 | — | — | — | — |

| 0,10 | — | 17 | 20 | 23 | 26 | 28 | 32 | 38 | 40 | 44 |

| 0,15 | — | — | 18 | 20 | 22 | 24 | 27 | 30 | 33 | 35 |

| 0,20 | — | — | 15 | 17 | 18 | 20 | 23 | 25 | 27 | 30 |

| 0,30 | — | — | — | 14 | 16 | 17 | 19 | 21 | 23 | 25 |

| 0,40 | — | — | — | — | — | 14 | 16 | 18 | 19 | 21 |

| 0,60 | — | — | — | — | — | — | — | 14 | 15 | 11 |

| При сверлении чугуна | ||||||||||

| 0,06 | 18 | 22 | 25 | 27 | 29 | 30 | 32 | 33 | 34 | 35 |

| 0,10 | — | 18 | 20 | 22 | 23 | 24 | 26 | 27 | 28 | 30 |

| 0,15 | — | 15 | 17 | 18 | 19 | 20 | 22 | 23 | 25 | 26 |

| 0,20 | — | — | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 0,30 | — | — | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 19 |

| 0,40 | — | — | — | — | 14 | 14 | 15 | 16 | 16 | 17 |

| 0,60 | — | — | — | — | — | — | 13 | 14 | 15 | 15 |

| 0,80 | — | — | — | — | — | — | — | — | — | 13 |

| При сверлении алюминиевых сплавов | ||||||||||

| 0,06 | 75 | — | — | — | — | — | — | — | — | — |

| 0,10 | 53 | 70 | 81 | 92 | 100 | — | — | — | — | — |

| 0,15 | 39 | 53 | 62 | 69 | 75 | 81 | 90 | — | — | — |

| 0,20 | — | 43 | 50 | 56 | 62 | 67 | 74 | 82 | – | – |

| 0,30 | — | — | 42 | 48 | 52 | 56 | 62 | 68 | 75 | — |

| 0,40 | — | — | — | 40 | 45 | 48 | 53 | 59 | 64 | 69 |

| 0,60 | — | — | — | — | 37 | 39 | 44 | 48 | 52 | 56 |

| 0,80 | — | — | — | — | — | — | 38 | 42 | 46 | 54 |

| 1,00 | — | — | — | — | — | — | — | — | — | 42 |

Таблица 2. Поправочные коэффициенты

| Наименование и марка обрабатываемого материала | Твёрдость НВ | Поправочный коэффициент | |

| Быстрорежущими свёрлами | Твердосплавными свёрлами | ||

| Сталь углеродистая качественная конструкционная | |||

| 10, 15, 20 | 156 | 1,2 | 1,2 |

| 30, 35, 40 | 143-207 | 1,3 | 1,2 |

| 170-229 | 1,2 | 1,3 | |

| 207-269 | 0,8 | 1,0 |

Таблица 3. Обороты и подача при различном диаметре сверла и сверлении углеродистой стали

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| до 5 | 2000-1300 | 0,10-0,20 |

| 5-10 | 1300-700 | 0,15-0,30 |

| 11-15 | 700-400 | 0,20-0,40 |

| 16-20 | 400-300 | 0,25-0,45 |

| 20-30 | 300-200 | 0,40-0,60 |

Таблица 4. Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| 1,59 | 1500 | 0,025 |

| 3,18 | 800 | 0,065 |

| 6,35 | 400 | 0,125 |

| 12,70 | 150 | 0,280 |

| 20,64 | 180 | 0,255 |

| 25,40 | 150 | 0,280 |

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Сверло со сменными пластинами

Отверстия увеличенного диаметра

Вращающееся сверло

- Увеличьте расход СОЖ, очистите фильтр, прочистите каналы для внутреннего подвода СОЖ в сверле

- Выберите периферийную пластину с более прочной геометрией (центральную пластину не заменяйте)

Невращающееся сверло

- Проверьте соосность сверла и шпинделя станка

- Поверните сверло на 180°

- Выберите периферийную пластину с более прочной геометрией (центральную пластину не заменяйте)

Отверстия уменьшенного диаметра

Вращающееся сверло

- Увеличьте расход СОЖ, очистите фильтр, очистите каналы для СОЖ в сверле

- Выберите центральную пластину с более прочной геометрией и периферийную пластину с более острой геометрией

Невращающееся сверло

- Без вращения: проверьте соосность сверла и шпинделя станка

- Без вращения: поверните сверло на 180°

- Выберите центральную пластину с более прочной геометрией и периферийную пластину с более острой геометрией

Стержень в отверстии

Вращающееся сверло

- Увеличьте расход СОЖ, очистите фильтр, прочистите каналы для внутреннего подвода СОЖ в сверле

- Попробуйте различные геометрии периферийной пластины и откорректируйте подачу в пределах рекомендуемых значений

- Уменьшите вылет сверла

Невращающееся сверло

- Проверьте соосность сверла и шпинделя станка

- Увеличьте расход СОЖ, очистите фильтр, прочистите каналы для внутреннего подвода СОЖ в сверле

- Уменьшите вылет сверла

- Попробуйте различные геометрии периферийной пластины и откорректируйте подачу в пределах рекомендуемых значений

Вибрация

- Уменьшите вылет сверла, повысьте жёсткость заготовки

- Уменьшите скорость резания

- Попробуйте различные геометрии периферийной пластины и откорректируйте подачу в пределах рекомендуемых значений

- Уменьшите подачу

- Выберите пластины с более острой геометрией для снижения сил резания

- Уменьшите скорость

- Уменьшите подачу

- Выберите пластины с более острой геометрией для снижения сил резания

Несимметричность отверстия

Отверстие расширяется у дна (замятие стружки на центральной пластине)

- Увеличьте расход СОЖ, очистите фильтр, прочистите каналы для внутреннего подвода СОЖ в сверле

- Попробуйте различные геометрии периферийной пластины и откорректируйте подачу в пределах рекомендуемых значений

- Уменьшите вылет сверла

Низкая стойкость инструмента

- Проверьте рекомендации по режимам резания

- Увеличьте расход СОЖ, очистите фильтр, прочистите каналы для внутреннего подвода СОЖ в сверле

- Уменьшите вылет сверла, улучшите стабильность заготовки, проверьте закрепление инструмента

- Проверьте головку/гнездо под головку и винт на предмет повреждения

- См. способы устранения для типичных видов износа

- Выберите более износостойкий сплав, если это возможно

- Используйте для затягивания винтов динамометрический ключ и смазку

Низкое качество обработанной поверхности

Обеспечьте хороший контроль над стружкодроблением

Уменьшите подачу (если важно сохранить vf, увеличьте скорость)

Увеличьте расход СОЖ, очистите фильтр, прочистите каналы для внутреннего подвода СОЖ в сверле

Уменьшите вылет сверла, повысьте жёсткость заготовки

Пакетирование стружки в канавках сверла

Причина – длинная стружка

- Проверьте геометрии пластин и режимы резания

- Увеличьте расход СОЖ, очистите фильтр, прочистите каналы для внутреннего подвода СОЖ в сверле

- Уменьшите подачу в пределах рекомендуемых режимов резания

- Увеличьте скорость резания в пределах рекомендуемых режимов резания

Отжатие

- Выход за пределы допуска отверстий

- Плохое качество обработанной поверхности – следы отведения инструмента

- Износ на корпусе инструмента

- Поломка пластины

| Причина | Решение |

| Слишком высокие силы резания | 1. Выберите геометрию с меньшим радиусом при вершине2. Уменьшите подачу3. Уменьшите подачу на входе |

| Недостаточная стабильность | 1. Увеличьте стабильность2. Выберите более короткий корпус инструмента (4xD -> 3xD) |

Проблемы со стружкообразованием

Длинностружечные материалы, такие как нержавеющие и низкоуглеродистые стали

| Результат | Возможная причина | Решение |

| Некачественная/длинная стружка – пакетирование стружки | Неподходящая геометрия | Выберите геометрию –LM |

| Плохое качество обработанной поверхности | Слишком низкая скорость резания | Увеличьте скорость резания |

| Поломка инструмента или пластины | Слишком высокая подача | Уменьшите подачу |

| Результат | Возможная причина | Решение |

| Некачественная/длинная стружка – пакетирование стружки | Невращающийся инструмент (токарный станок) | Выберите геометрию для низкой подачи (GR -> GM) |

| Плохое качество обработанной поверхности | Неподходящая геометрия | Увеличьте подачу |

| Поломка инструмента или пластины | 1. Слишком низкая скорость резания2. Слишком низкая подача | Увеличьте скорость резания |

Назначение сверления

А — сверление сверлом В — Борштанга. Растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Сверление — необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

- Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание.

- Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др.

- Отделение (отрезка) заготовок из листов материала.

- Ослабление разрушаемых конструкций.

- Закладка заряда взрывчатого вещества при добыче природного камня.