Какая плотность у сплава латуни

Содержание:

- 3 Как добавки изменяют свойства сплава – тонкости легирования

- Основная информация о меди

- Объёмы производства

- Характерные черты и свойства чугуна

- Порядок маркировки

- Плотности некоторых газов

- Бытовое применение латуни

- Примечания

- Механические и технологические характеристики стали

- Плотность сплавов цветных металлов

- Требования техники безопасности

- Диапазон плотностей в природе

- Применение

- Физические свойства

- 2 Химический состав латуни

- Применение

- Порядок маркировки

- Определение и характеристика плотности

3 Как добавки изменяют свойства сплава – тонкости легирования

Латунь может иметь различные характеристики, в зависимости от того, какие элементы были добавлены в нее при выплавке. Причем каждый компонент вносит определенные свойства. Давайте рассмотрим, что получится при легировании латуни тем или иным элементом. Начнем с популярных, то есть свинцовых. По сути, Pb негативно влияет на прочностные качества медно-цинкового сплава, однако при этом повышается антифрикционное свойство латуни. Чтобы не сообщить слишком большую хрупкость латуни, свинец добавляют в количестве, не превышающем 3 %. Используются такие легированные сплавы для изготовления подшипников и различных втулок, подвергающихся трению.

Тонкости легирования

Тонкости легирования

Добавление олова обеспечивает устойчивость к коррозии в самых агрессивных средах, спектр которых довольно широк. Причина – в изменении так называемой β-фазы металла, которая отвечает за хрупкость и уязвимость к коррозии. Как следствие, α-фаза, в которой сплав имеет высокую пластичность и прочность, получается более растянутой. Как уже было сказано, оловянная или, иначе, «морская» латунь применяется в судостроении, но также и для производства деталей, которые должны с высокой степенью надежности работать в агрессивных средах.

Железо – не особо подходящий элемент для легирования латуни и добавляется в нее только в комплексе с марганцем, зато такой состав в значительной степени повышает свои прочностные свойства. В итоге детали из этого сплава способны выдержать очень большие нагрузки, но детали из него изготавливают самых несложных форм (например, гребные винты и лопасти), поскольку обработке железисто-марганцевая латунь поддается плохо. Особенность отливок – их чаще всего делают массивными, для крупных конструкций. Также в СССР был разработан алюминиево-железистый сплав, легкий и очень прочный, из которого изготавливались детали для военной техники.

Алюминий, как несложно догадаться, увеличивает сопротивляемость латуни коррозии и в то же время делает сплав несколько более легким. Количество добавляемого Al зависит от того, какой способ обработки металла необходим. К примеру, при включении в сплав 4 % легирующего элемента он может подвергаться обработке давлением, а для отливок можно повысить содержание алюминия до 7 %. Как правило, из такой алюминиевой латуни выпускают трубы для судостроения, поскольку износостойкость ее очень высока в сравнении с медью, применяемой раньше в данной сфере. Если, помимо прочего, добавить никель, марганец и кремний, у сплава повысится показатель упругости.

Никель в значительной степени улучшает свойства латуни, в частности, ее электро- и теплопроводность, а также уменьшает зернистость структуры, повышая механические характеристики. Наличие этого элемента позволяет расширить α-фазу и даже полностью исключить β-фазу, благодаря чему устойчивость к коррозии становится чрезвычайно высокой. Из этого сплава производятся трубы, детали для морских судов, автомобилей, а также арматура, крепежи и всевозможные декоративные элементы.

Основная информация о меди

Медь является наиболее распространенным цветным металлом. Свое название на латинском языке — Cuprum — она получила в честь острова Кипр. Там ее добывали древние греки тысячи лет назад. Историки даже придумали Медный Век, который длился с IV по V столетие до н. э. В то время люди делали из популярного металла:

- орудие;

- посуду;

- украшения;

- монеты.

В таблице Д.И. Менделеева она занимает 29 место. Этот элемент имеет уникальные свойства -физические, химические и механические. В древние времена в естественной среде можно было найти медь в виде самородков, порой очень больших размеров. Люди нагревали породу на открытом огне, а затем резко охлаждали. В результате она растрескивалась, что позволяло выполнять восстановление металла. Такая нехитрая технология позволила начать освоение популярного элемента.

Объёмы производства

Выпуск чугуна из доменной печи

В 1892 году Германия производила 4,9 миллиона тонн чугуна, против 6,8 в Англии, а в 1912 году уже 17,6 против 9,0

Мировое производство чугуна в 2009 году составило 898,261 млн тонн, что на 3,2 % ниже, чем в 2008 году (927,123 млн т). Мировая топ-десятка стран-производителей чугуна выглядит следующим образом:

| 1 | Китай | 543,748 млн т |

| 2 | Япония | 66,943 млн т |

| 3 | Россия | 43,945 млн т |

| 4 | Индия | 29,646 млн т |

| 5 | Южная Корея | 27,278 млн т |

| 6 | Украина | 25,676 млн т |

| 7 | Бразилия | 25,267 млн т |

| 8 | Германия | 20,154 млн т |

| 9 | США | 18,936 млн т |

| 10 | Франция | 8,105 млн т |

За четыре месяца 2010 года мировой выпуск чугуна составил 346,15 млн тонн. Этот результат на 28,51 % больше по сравнению с аналогичным периодом 2009 года.

Характерные черты и свойства чугуна

Этот металлический сплав обладает такими свойствами:

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства. Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

- Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

- Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

Порядок маркировки

Для маркировки рассматриваемого сплава были приняты определенные правила обозначения концентрации основных веществ. Все марки латуни начинаются с обозначения «Л», после которой могут идти буквы химических веществ, входящих в состав.

Деформируемый сплав латуни или иная его разновидность после первой буквы имеет число, характеризующее процент меди. Кроме этого маркировка может указывать на концентрацию легирующих элементов, для чего знак «Л» идет с другими буквенными обозначениями.

Для указания концентрации легирующих элементов после основной цифры ставится прочерк, затем указывается процентное содержание следующих элементов. Для разделения цифровых обозначений также применяется прочерк. Концентрация второго основного элемента (цинка) высчитывается, для чего от 100% значения отнимаются другие показатели концентрации меди и легирующих элементов. Примером того, как латунь обозначается согласно установленным стандартам назовем маркировку ЛАЖ70-1-2. Ее нужно читать следующим образом:

- В состав сплава входит 70% меди.

- Легирующими элементами выступает алюминий и железо, концентрация которых составляет 1% и 2% соответственно.

- Концентрация цинка: 100 – 70 – 1 – 2 = 27%.

В некоторых случаях концентрация цинка указывается соответствующей буквой, а количество меди высчитывается. Подобный метол маркировки чаще применяется для обозначения литейных латуней.

Плотности некоторых газов

| Азот | 1,250 | Кислород | 1,429 |

| Аммиак | 0,771 | Криптон | 3,743 |

| Аргон | 1,784 | Ксенон | 5,851 |

| Водород | 0,090 | Метан | 0,717 |

| Водяной пар (100 °C) | 0,598 | Неон | 0,900 |

| Воздух | 1,293 | Радон | 9,81 |

| Гексафторид вольфрама | 12,9 | Углекислый газ | 1,977 |

| Гелий | 0,178 | Хлор | 3,164 |

| Дициан | 2,38 | Этилен | 1,260 |

Для вычисления плотности произвольного идеального газа, находящегося в произвольных условиях, можно использовать формулу, выводящуюся из уравнения состояния идеального газа:

- ρ=pMRT{\displaystyle \rho ={\frac {pM}{RT}}},

где:

- p{\displaystyle p} — давление,

- M{\displaystyle M} — молярная масса,

- R{\displaystyle R} — универсальная газовая постоянная, равная приблизительно 8,314 Дж/(моль·К)

- T{\displaystyle T} — термодинамическая температура.

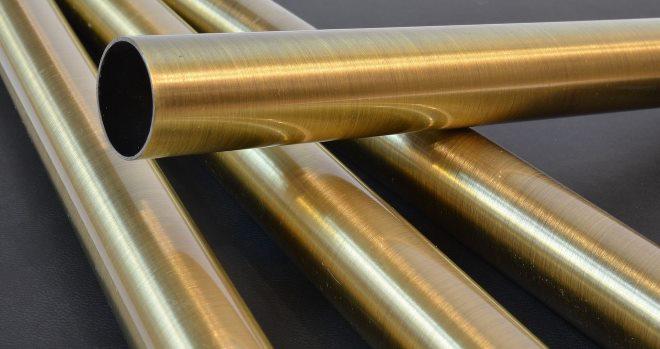

Бытовое применение латуни

Для латуни свойственна мягкость и податливость при механической обработке. В то же время сплавы характеризует прочность. Внешнее сходство с золотом определило популярность в ювелирном производстве. Латунь используют для придания золотистого оттенка орденам и медалям, а также для нанесения орнамента на посуду. Украшения и фурнитура из неё имеет привлекательный внешний вид при минимальной цене.

На службу ювелирам пришла латунь оттенков:

- М 67/33 желтая;

- М 60/40 зеленая;

- М 75/25 золотистая;

- М 90 яроко жёлтая.

Л62 и Л68 нужны в качестве тренажеров для обучающихся ювелирному искусству. Такой выбор обусловлен схожестью в характеристиках. А вот для изготовления знаков отличия используется латунь, в составе которой 15% составляет цинк, а 5% — алюминий. Такие изделия износостойки.

Для латуней характерна долговечность. Украшения из этого сплава не знают старости и сноса. Зная о данном качестве, подобрав оптимальный состав, компания Zippo изготавливает из латуни большинство моделей зажигалок. Стальной фасад появляется благодаря гальваническому процессу (хромированию). Наличие латунного сплава в основе служит отличительной чертой оригинальной продукции, где латунь – основной материал, от подделки, где латунных деталей нет.

Основное применение изделия из двухкомпонентного сплава нашли в крепеже и запорной арматуре. Это болты и шурупы, змеевики и переходники, краны и задвижки. Применяется латунь, состав которой включаем максимальный процент меди. Цель такого состава сплава латуни – минимизировать себестоимость.

Применение многокомпонентных сплавов (состав включает более двух ингридиентов) более широкое. Это:

- авиация;

- судостроение;

- холодильное оборудование (латунные трубки теплообменника);

- производство часовых механизмов и т.д.

Все благодаря тому, латунные сплавы податливые, мягкие, но при этом – это прочный материал.

Рекомендация по уходу

Латунь очищается и полируется щавельной кислотой. Продается она в магазинах хозтоваров и строительных материалов. Перед тем, как обработать сплав, концентрированный состав кислоты нужно развести из расчета 200 мл на 10 литров воды. Только после этого изделие можно обработать кислотным составом.

Примечания

- Существуют также поверхностная плотность (отношение массы к площади) и линейная плотность (отношение массы к длине), применяемые соответственно к плоским (двумерным) и вытянутым (одномерным) объектам.

- Подразумевается также, что область стягивается к точке, то есть, не только её объём стремится к нулю (что могло бы быть не только при стягивании области к точке, но, например, к отрезку), но также стремится к нулю и её диаметр (максимальный линейный размер).

- Агекян Т. А. . Расширение Вселенной. Модель Вселенной // Звёзды, галактики, Метагалактика. 3-е изд. / Под ред. А. Б. Васильева. — М.: Наука, 1982. — 416 с. — С. 249.

- . Санкт-Петербургский Государственный Технологический Университет Растительных Полимеров (2014). Дата обращения 4 января 2019.

- , p. 158.

- , p. 136.

- , p. 96.

- , p. 160.

- , p. 138.

- , p. 198.

- , p. 319.

- ↑ , p. 165.

- , p. 179.

- , p. 163.

- , p. 141.

- , p. 67.

- , p. 108.

- , p. 57.

- , p. 313.

- , p. 105.

- , p. 50.

- , p. 151.

- , p. 111.

- , p. 60.

- , p. 168.

- , p. 101.

- , p. 54.

- , p. 134.

- , p. 98.

- , p. 47.

Механические и технологические характеристики стали

Очень тяжело определить конкретные физические и механические свойства стали, поскольку число ее видов разнообразно ввиду различного состава и термической обработки, которые позволяют создавать материалы с широким разнообразием химических и механических характеристик. Такое разнообразие привело к тому, что производство этих материалов и их обработку начали выделять в отдельную отрасль металлургии — черную металлургию, отличающуюся от цветной металлургии. Однако общие свойства для стали привести можно, они представлены в списке ниже.

Очень тяжело определить конкретные физические и механические свойства стали, поскольку число ее видов разнообразно ввиду различного состава и термической обработки, которые позволяют создавать материалы с широким разнообразием химических и механических характеристик. Такое разнообразие привело к тому, что производство этих материалов и их обработку начали выделять в отдельную отрасль металлургии — черную металлургию, отличающуюся от цветной металлургии. Однако общие свойства для стали привести можно, они представлены в списке ниже.

- Объемный вес стали, то есть масса 1 м³, составляет 7850 кг. Плотность стали г см3 составляет, таким образом, 7,85.

- В зависимости от температуры материал можно гнуть, вытягивать и плавить.

- Температура плавления зависит от типа сплава и процентного содержания добавок. Так, чистое железо плавится при температуре 1510 °C, в свою очередь, сталь имеет точку плавления, равную 1375 °C, которая увеличивается по мере увеличения процентного содержания углерода и других элементов в ней (исключение составляют эвтектики, плавящиеся при более низких температурах). Быстрорежущая сталь плавится при температуре 1650 °C.

- Кипит материал при температуре 3000 °C.

- Это стойкий к деформациям материал, твердость которого повышается при добавлении других элементов.

- Обладает относительной ковкостью (с помощью него можно получать тонкие нити путем волочения — проволоку), а также пластичностью (можно получать плоские металлические листы толщиной 0,12—0,50 мм — жесть, которая обычно покрывается оловом для предотвращения окисления).

- Перед использованием термического воздействия сплав проходит механическую обработку.

- Некоторые композиты обладают памятью формы и деформируются на величину, превосходящую предел текучести.

- Твердость стали варьируется между твердостью железа и твердостью структур, которые получаются с помощью термических и химических процессов. Среди них наиболее известной является закалка, применяемая к материалам с высоким содержанием углерода. Высокая поверхностная твердость стали позволяет ее использовать в качестве режущего инструмента. Для получения этой характеристики, которая сохраняется до высоких температур, в сталь добавляют хром, вольфрам, молибден и ванадий. Измеряют твердость металла по бринеллю, викерсу и роквеллу.

- Обладает хорошими литейными свойствами.

- Способность подвергаться коррозии является одним из основных недостатков стали, поскольку окисленное железо увеличивается в объеме и приводит к возникновению трещин на поверхности, что, в свою очередь, еще сильнее ускоряет процесс разрушения. Традиционно металл защищали от коррозии с помощью различных поверхностных обработок. Кроме того, некоторые составы стали устойчивы к окислению, например, нержавеющие материалы.

- Обладает высокой электропроводностью, которая не сильно изменяется в зависимости от состава сплава. В воздушных линиях электропередач чаще всего используют алюминиевые проводники, которые покрываются стальной рубашкой. Последняя обеспечивает необходимую механическую прочность проводам, а также способствует более дешевому их производству.

- Используется для производства искусственных постоянных магнитов, поскольку намагниченная сталь не теряет свою магнитную способность до определенной температуры. При этом структура стали феррит обладает магнитными свойствами, в то время как структура аустенит не является магнитной. Магниты на основе стали для стабилизации структуры феррита содержат, как правило, около 10% никеля и хрома.

- С увеличением температуры изделие из этого материала увеличивает свою длину. Поэтому если в той или иной конструкции существуют степени свободы, то тепловое расширение не является проблемой, если же таких степеней свободы не существует, то расширение стали приведет к появлению дополнительных напряжений, которые нужно учитывать. Коэффициент теплового расширения стали близок к таковому для бетона. Этот факт делает возможным их совместное использование в конструкциях различного типа, такой материал получил название железобетон.

- Это негорючий материал, однако его фундаментальные механические свойства быстро ухудшаются под воздействием открытого огня.

Плотность сплавов цветных металлов

| Наименование материала, марка | Плотность ρ, кг/м3 |

| АЛ1 | 2750 |

| АЛ2 | 2650 |

| АЛ3 | 2700 |

| АЛ4 | 2650 |

| АЛ5 | 2680 |

| АЛ7 | 2800 |

| АЛ8 | 2550 |

| АЛ9 (АК7ч) | 2660 |

| АЛ11 (АК7Ц9) | 2940 |

| АЛ13 (АМг5К) | 2600 |

| АЛ19 (АМ5) | 2780 |

| АЛ21 | 2830 |

| АЛ22 (АМг11) | 2500 |

| АЛ24 (АЦ4Мг) | 2740 |

| АЛ25 | 2720 |

| Б88 | 7350 |

| Б83 | 7380 |

| Б83С | 7400 |

| БН | 9500 |

| Б16 | 9290 |

| БС6 | 10050 |

| БрАмц9-2Л | 7600 |

| БрАЖ9-4Л | 7600 |

| БрАМЖ10-4-4Л | 7600 |

| БрС30 | 9400 |

| БрА5 | 8200 |

| БрА7 | 7800 |

| БрАмц9-2 | 7600 |

| БрАЖ9-4 | 7600 |

| БрАЖМц10-3-1,5 | 7500 |

| БрАЖН10-4-4 | 7500 |

| БрБ2 | 8200 |

| БрБНТ1,7 | 8200 |

| БрБНТ1,9 | 8200 |

| БрКМц3-1 | 8400 |

| БрКН1-3 | 8600 |

| БрМц5 | 8600 |

| БрОФ8-0,3 | 8600 |

| БрОФ7-0,2 | 8600 |

| БрОФ6,5-0,4 | 8700 |

| БрОФ6,5-0,15 | 8800 |

| БрОФ4-0,25 | 8900 |

| БрОЦ4-3 | 8800 |

| БрОЦС4-4-2,5 | 8900 |

| БрОЦС4-4-4 | 9100 |

| БрО3Ц7С5Н1 | 8840 |

| БрО3Ц12С5 | 8690 |

| БрО5Ц5С5 | 8840 |

| БрО4Ц4С17 | 9000 |

| БрО4Ц7С5 | 8700 |

| БрБ2 | 8200 |

| БрБНТ1,9 | 8200 |

| БрБНТ1,7 | 8200 |

| ЛЦ16К4 | 8300 |

| ЛЦ14К3С3 | 8600 |

| ЛЦ23А6Ж3Мц2 | 8500 |

| ЛЦ30А3 | 8500 |

| ЛЦ38Мц2С2 | 8500 |

| ЛЦ40С | 8500 |

| ЛС40д | 8500 |

| ЛЦ37Мц2С2К | 8500 |

| ЛЦ40Мц3Ж | 8500 |

| Л96 | 8850 |

| Л90 | 8780 |

| Л85 | 8750 |

| Л80 | 8660 |

| Л70 | 8610 |

| Л68 | 8600 |

| Л63 | 8440 |

| Л60 | 8400 |

| ЛА77-2 | 8600 |

| ЛАЖ60-1-1 | 8200 |

| ЛАН59-3-2 | 8400 |

| ЛЖМц59-1-1 | 8500 |

| ЛН65-5 | 8600 |

| ЛМц58-2 | 8400 |

| ЛМцА57-3-1 | 8100 |

| Л60, Л63 | 8400 |

| ЛС59-1 | 8450 |

| ЛЖС58-1-1 | 8450 |

| ЛС63-3, ЛМц58-2 | 8500 |

| ЛЖМц59-1-1 | 8500 |

| ЛАЖ60-1-1 | 8200 |

| Мл3 | 1780 |

| Мл4 | 1830 |

| Мл5 | 1810 |

| Мл6 | 1760 |

| Мл10 | 1780 |

| Мл11 | 1800 |

| Мл12 | 1810 |

| МА1 | 1760 |

| МА2 | 1780 |

| МА2-1 | 1790 |

| МА5 | 1820 |

| МА8 | 1780 |

| МА14 | 1800 |

| Копель МНМц43-0,5 | 8900 |

| Константан МНМц40-1,5 | 8900 |

| Мельхиор МнЖМц30-1-1 | 8900 |

| Сплав МНЖ5-1 | 8700 |

| Мельхиор МН19 | 8900 |

| Сплав ТБ МН16 | 9020 |

| Нейзильбер МНЦ15-20 | 8700 |

| Куниаль А МНА13-3 | 8500 |

| Куниаль Б МНА6-1,5 | 8700 |

| Манганин МНМц3-12 | 8400 |

| НК 0,2 | 8900 |

| НМц2,5 | 8900 |

| НМц5 | 8800 |

| Алюмель НМцАК2-2-1 | 8500 |

| Хромель Т НХ9,5 | 8700 |

| Монель НМЖМц28-2,5-1,5 | 8800 |

| ЦАМ 9-1,5Л | 6200 |

| ЦАМ 9-1,5 | 6200 |

| ЦАМ 10-5Л | 6300 |

| ЦАМ 10-5 | 6300 |

Требования техники безопасности

- Расплавление латуни желательно проводить на открытом воздухе под навесом. Если рабочее место находится в помещении, организуют хорошую вентиляцию;

- В непосредственной близости от печи не должно быть легковоспламеняемых предметов, взрывопожароопасных жидкостей, баллонов с газом;

- В доступном месте возле рабочего стола необходимо иметь огнетушитель, большую емкость с водой;

- Работу проводят в спецодежде из хлопчатобумажной ткани, обувь должна быть из плотной кожи;

- Органы зрения защищают очками, органы дыхания – респиратором;

- На подходе к рабочему месту, столам с литейными формами не должно быть посторонних предметов, проводов, за которые можно зацепиться;

- Заливая расплавленный металл в форму, нужно стараться избегать брызг;

- В помещении должна быть аптечка с наличием всего необходимого для оказания первой медицинской помощи.

Диапазон плотностей в природе

Для различных природных объектов плотность меняется в очень широком диапазоне.

- Самую низкую плотность имеет межгалактическая среда (2·10−31—5·10−31 кг/м³, без учёта тёмной материи).

- Плотность межзвёздной среды приблизительно равна 10−23—10−21 кг/м³.

- Средняя плотность красных гигантов в пределах их фотосфер много меньше, чем у Солнца — из-за того, что их радиус в сотни раз больше при сравнимой массе.

- Плотность газообразного водорода (самого лёгкого газа) при стандартных условиях равна 0,0899 кг/м³.

- Плотность сухого воздуха при стандартных условиях составляет 1,293 кг/м³.

- Один из самых тяжёлых газов, гексафторид вольфрама, примерно в 10 раз тяжелее воздуха (12,9 кг/м³ при +20 °C)

- Жидкий водород при атмосферном давлении и температуре −253 °C имеет плотность 70 кг/м³.

- Плотность жидкого гелия при атмосферном давлении равна 130 кг/м³.

- Усреднённая плотность тела человека от 940—990 кг/м³ при полном вдохе, до 1010—1070 кг/м³ при полном выдохе.

- Плотность пресной воды при 4 °C 1000 кг/м³.

- Средняя плотность Солнца в пределах фотосферы около 1410 кг/м³, примерно в 1,4 раза выше плотности воды.

- Гранит имеет плотность 2600 кг/м³.

- Средняя плотность Земли равна 5520 кг/м³.

- Плотность железа равна 7874 кг/м³.

- Плотность металлического урана 19100 кг/м³.

- Плотность золота 19320 кг/м³.

- Самые плотные вещества при стандартных условиях — металлы платиновой группы (рутений, родий, палладий, осмий, иридий, платина). Имеют плотность 21400—22700 кг/м³.

- Плотность атомных ядер приблизительно 2·1017 кг/м³.

- Теоретически верхняя граница плотности по современным физическим представлениям — это планковская плотность 5,1⋅1096 кг/м³.

Применение

Деформируемые латуни

| Двойные деформируемые латуни | |

| Марка | Область применения |

|---|---|

| Л96, Л90 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л85 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л80 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л70 | Гильзы химической аппаратуры, отдельные штампованные изделия |

| Л68 | Большинство штампованных изделий |

| Л63 | Гайки, болты, детали автомобилей, конденсаторные трубы |

| Л60 | Толстостенные патрубки, гайки, детали машин. |

| Многокомпонентные деформируемые латуни | |

| Марка | Область применения |

| ЛА77-2 | Конденсаторные трубы морских судов |

| ЛАЖ60-1-1 | Детали морских судов. |

| ЛАН59-3-2 | Детали химической аппаратуры, электромашин, морских судов |

| ЛЖМа59-1-1 | Вкладыши подшипников, детали самолетов, морских судов |

| ЛН65-5 | Манометрические и конденсаторные трубки |

| ЛМц58- 2 | Гайки, болты, арматура, детали машин, советская разменная монета образца 1958 г., номиналом 1-5 копеек. |

| ЛМцА57-3-1 | Детали морских и речных судов |

| ЛO90-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO70-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO62-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO60-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛС63-3 | Детали часов, втулки |

| ЛС74-3 | Детали часов, втулки |

| ЛС64-2 | Полиграфические матрицы |

| ЛС60-1 | Гайки, болты, зубчатые колеса, втулки |

| ЛС59-1 | Гайки, болты, зубчатые колеса, втулки |

| ЛЖС58-1-1 | Детали, изготовляемые резанием |

| ЛК80-3 | Коррозионностойкие детали машин |

| ЛМш68-0,05 | Конденсаторные трубы |

| ЛАНКМц75- 2- 2,5- 0,5- 0,5 | Пружины, манометрические трубы |

Литейные латуни

- Коррозионно стойкие,

- обычно с хорошими антифрикционными свойствами

- хорошие механические, технологические свойства

- хорошая жидкотекучесть

- малая склонность к ликвации

| Литейные латуни | |

| Марка | Область применения |

|---|---|

| ЛЦ16К4 | Детали арматуры |

| ЛЦ23А6ЖЗМц2 | Массивные червячные винты, гайки нажимных винтов |

| ЛЦЗОАЗ | Коррозионно-стойкие детали |

| ЛЦ40С | Литые детали арматуры, втулки, сепараторы, подшипники |

| ЛЦ40МцЗЖ | Детали ответственного назначения, работающие при температуре до 300 °C |

| ЛЦ25С2 | Штуцера гидросистемы автомобилей |

Ювелирные сплавы

| Ювелирные сплавы | ||

| Вид обработки | Цвет | Наименование сплава |

|---|---|---|

| литьё | жёлтый | Латунь в гранулах M67/33 |

| литьё | зелёный | Латунь в гранулах M60/40 |

| литьё | золотой | Латунь в гранулах M75/25 |

| литьё | жёлтый | Латунь в гранулах M90 |

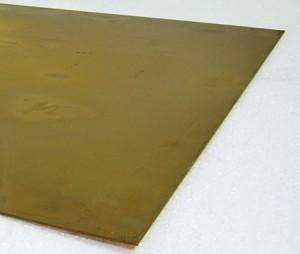

Физические свойства

Во много физические свойства зависят от химического состава конкретной разновидности сплава. Поэтому свойства латуни могут существенно отличаться.

Цвет латуни подобного типа может быть желтым или красным в зависимости от концентрации цинка. К основным свойствам подобной латуни можно отнести нижеприведенные моменты:

- Высокая степень пластичности. Пластичность деформируемой латуни позволяет ее применять в качестве заготовки в различных производственных процессах: она подходит для обработки как методом штамповки, так и точения.

- Высокая коррозионная устойчивость определяет то, что даже при длительной эксплуатации при повышенной влажности на поверхности не появляется ржавчина.

- Хорошие антифрикционные свойства.

- Свариваемость со сталью и другими материалами позволяет применять сплав для получения комбинированных материалов.

- Есть возможность проводить покрытие поверхности томпака различными составами для придания особых эксплуатационных качеств. Примером можно назвать то, что довольно часто томпак покрывают эмалью или лаком для его декорирования.

- Изначально сплав имеет красивый золотистый цвет. По этой причине его довольно часто применяют при производстве художественных изделий.

Механические свойства деформируемой латуни могут существенно изменяться по причине добавления различных легирующих элементов.

В машиностроении и другой области производства большое распространение получила литейная разновидность латуни. Ее плотность относительно невелика (около 8300 кг/м3), однако другие физические свойства определили большое распространение литейной латуни:

- Устойчивость к коррозионному воздействию.

- Высокие механические характеристики.

- Неплохая ковкость.

- Высокий показатель текучести при нагреве сплава, что позволяет получать изделия сложной конфигурации.

- Повышенная устойчивость к распаду состава из-за оказания воздействия со стороны окружающей среды.

- Плавление состава проходит при температуре около 950 градусов Цельсия.

Желтая латунь

Прочность латуни ниже, чем у стали, что связано особенностями строения кристаллической решетки и составом. Влияние на свойства латуней концентрации цинка очень велико. Поэтому для придания особых свойств концентрация основных элементов может существенно изменяться.

2 Химический состав латуни

Латунь состоит из цинка и меди. Ее часто сравнивают с бронзой, потому что состав бронзы и латуни объединяет один и тот же компонент – медь. Хотя латунь, состав которой отличается от бронзы, включает в качестве второго элемента цинк, а не олово.

Цинк – это составляющий элемент побочной подгруппы 2-ой группы IV периода периодической системы хим. элементов Менделеева. Атомный номер – 30. Производство зародилось в Индии около XII в. Краткое обозначение символом – Zn (Zincum). В нормальных условиях очень хрупкий переходный металл светло-голубого цвета (темнеет на открытом воздухе и покрывается тонким слоем цинкового оксида). В природе цинк как самостоятельный металл не встречается.

Медь – это составляющий элемент 11 группы IV периода периодической системы хим. элементов Менделеева. Атомный номер – 29. Сокращенное обозначение – Cu (Cuprum). Это эластичный переходный металл светло-золотисто цвета (при наличии оксидной пленки медь становится желтовато-красного цвета). Одни из первых изделий из меди обнаружены при археологических раскопках древнего поселения Чатал-Гююк (7 500 г. до н. э.)

Благодаря цинку и меди (помимо основного α-раствора) образуется целый ряд стадий электронного вида β, γ, ε. Обычно структура латуни состоит из α- или α+β’- фаз:

- α-фаза – стабильный раствор из цинка и меди с кристаллической гранецентрированной кубической решеткой меди (ГЦК).

- β’-фаза – структурный стабильный раствор на основе химической комбинации CuZn с концентрацией 3/2 и простой элементарной ячейкой.

Зависимость от температурного режима обработки:

- Когда температура высокая, β-фаза имеет хаотический порядок атомов и большой объем однородной смеси. В таком состоянии она (фаза) становится очень эластичной, если температура меньше 454–468 °C, структура атомов цинка и меди обретает порядок и обозначается β’.

- Фаза β’ принципиально отличается от β-фазы и является более жесткой и хрупкой, γ-фаза состоит из электронной комбинации Cu5Zn8.

Однофазные латуни отличаются высокой эластичностью; β’-фаза более прочная и менее эластичная.

Разделение в зависимости от количества цинка в сплаве:

- Если сплав содержит до 30 % цинка, возрастают одновременно и твердость, и эластичность. После чего эластичность понижается, сначала за счет уплотнения α – жесткого раствора. Затем происходит мгновенное ее понижение, это связано с обнаружением в структуре ломкой β’-фазы. Далее твердость возрастает до момента содержания цинка не более 45 %. Затем резко понижается.

- Большинство латуней очень хорошо поддается обработке давлением. Однофазная категория особенно отличается эластичностью. Латуни изменяют структуру при низких и высоких температурах. Хотя в температурных условиях 300–700 °C возникает «хрупкая зона». В таком температурном режиме деформация не происходит.

- Двухфазные латуни очень пластичны при нагревании выше температурных условий β’-превращения (особенно более 700 °C). Для роста технических показателей и химической устойчивости в них часто подмешивают дополнительные элементы, например: алюминий (Al), марганец (Mn), никель (Ni), кремний (Si) и другие.

Применение

Общая мировая потребность в цинке для изготовления латуни составляет в настоящее время около 2,1 млн т. При этом в производстве используется 1 млн т. первичного цинка, 600 тыс. т. цинка, полученного из отходов собственного производства, и 0,5 млн т вторичного сырья[источник не указан 255 дней]. Таким образом, более 50% цинка, используемого в производстве латуни, получают из отходов. Технические латуни содержат обычно до 48-50% цинка. В зависимости от содержания цинка различают альфа-латуни и альфа+бета-латуни. Однофазные альфа-латуни (до 35% цинка) хорошо деформируются в горячем и холодном состояниях. В свою очередь двухфазные альфа+бета-латуни (до 47- 50% цинка) малопластичны в холодном состоянии. Их обычно подвергают горячей обработке давлением при температурах, соответствующих области альфа- или альфа+бета-фаз. По сравнению с альфа-латунью двухфазные латуни обладают большей прочностью и износостойкостью при меньшей пластичности. Двойные латуни нередко легируют алюминием, железом, магнием, свинцом или другими элементами. Такие латуни называют специальными или многокомпонентными. Легирующие элементы (кроме свинца) увеличивают прочность (твёрдость), но уменьшают пластичность латуни. Содержание в латуни свинца (до 4%) облегчает обработку резанием и улучшает антифрикционные свойства. Алюминий, цинк, кремний и никель увеличивают коррозионную стойкость латуни. Добавление в латунь железа, никеля и магния повышает её прочность.

Деформируемые латуни

| Двойные деформируемые латуни | |

| Марка | Область применения |

|---|---|

| Л96, Л90 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л85 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л80 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л70 | Гильзы химической аппаратуры, отдельные штампованные изделия |

| Л68 | Большинство штампованных изделий |

| Л63 | Гайки, болты, детали автомобилей, конденсаторные трубы |

| Л60 | Толстостенные патрубки, гайки, детали машин. |

| Многокомпонентные деформируемые латуни | |

| Марка | Область применения |

| ЛА77-2 | Конденсаторные трубы морских судов |

| ЛАЖ60-1-1 | Детали морских судов. |

| ЛАН59-3-2 | Детали химической аппаратуры, электромашин, морских судов |

| ЛЖМа59-1-1 | Вкладыши подшипников, детали самолетов, морских судов |

| ЛН65-5 | Манометрические и конденсаторные трубки |

| ЛМц58- 2 | Гайки, болты, арматура, детали машин, советская разменная монета образца 1958 г., номиналом 1-5 копеек. |

| ЛМцА57-3-1 | Детали морских и речных судов |

| ЛO90-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO70-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO62-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO60-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛС63-3 | Детали часов, втулки |

| ЛС74-3 | Детали часов, втулки |

| ЛС64-2 | Полиграфические матрицы |

| ЛС60-1 | Гайки, болты, зубчатые колеса, втулки |

| ЛС59-1 | Гайки, болты, зубчатые колеса, втулки |

| ЛЖС58-1-1 | Детали, изготовляемые резанием |

| ЛК80-3 | Коррозионностойкие детали машин |

| ЛМш68-0,05 | Конденсаторные трубы |

| ЛАНКМц75- 2- 2,5- 0,5- 0,5 | Пружины, манометрические трубы |

Литейные латуни

- Коррозионно стойкие,

- обычно с хорошими антифрикционными свойствами

- хорошие механические, технологические свойства

- хорошая жидкотекучесть

- малая склонность к ликвации

| Литейные латуни | |

| Марка | Область применения |

|---|---|

| ЛЦ16К4 | Детали арматуры |

| ЛЦ23А6ЖЗМц2 | Массивные червячные винты, гайки нажимных винтов |

| ЛЦЗОАЗ | Коррозионно-стойкие детали |

| ЛЦ40С | Литые детали арматуры, втулки, сепараторы, подшипники |

| ЛЦ40МцЗЖ | Детали ответственного назначения, работающие при температуре до 300 °C |

| ЛЦ25С2 | Штуцера гидросистемы автомобилей |

Ювелирные сплавы

| Ювелирные сплавы | ||

| Вид обработки | Цвет | Наименование сплава |

|---|---|---|

| литьё | жёлтый | Латунь в гранулах M67/33 |

| литьё | зелёный | Латунь в гранулах M60/40 |

| литьё | золотой | Латунь в гранулах M75/25 |

| литьё | жёлтый | Латунь в гранулах M90 |

Порядок маркировки

Принята следующая маркировка. Латунный сплав обозначают буквой «Л», после чего следуют буквы основных элементов, образующих сплав. В марках деформируемых латуней первые две цифры после буквы «Л» указывают среднее содержание меди в процентах. Например, Л70 — латунь, содержащая 70 % Cu.

В случае легированных деформируемых латуней указывают ещё буквы и цифры, обозначающие название и количество легирующего элемента, ЛАЖ60-1-1 означает латунь с 60 % Cu, легированную алюминием (А) в количестве 1 % и железом (Ж) в количестве 1 %. Содержание Zn определяется по разности от 100 %. В литейных латунях среднее содержание компонентов сплава в процентах ставится сразу после буквы, обозначающей его название. Например, латунь ЛЦ40Мц1,5 содержит 40 % цинка (Ц) и 1,5 % марганца (Мц). Используется в трубах

Определение и характеристика плотности

Плотность — физическая величина, определяющая соотношение массы к объему. Подобным физико-механическим показателем характеризуются практически все материалы. Стоит учитывать, что соответствующий показатель плотности алюминия, меди и чугуна существенно отличаются.

Плотность — физическая величина, определяющая соотношение массы к объему. Подобным физико-механическим показателем характеризуются практически все материалы. Стоит учитывать, что соответствующий показатель плотности алюминия, меди и чугуна существенно отличаются.

Рассматриваемое физико-механическое качество определяет:

- Некоторые физико-механические свойства. В большинстве случаев повышение плотности связано с уменьшением зернистости структуры. Чем меньше расстояние между отдельными частицами, тем более прочная образуется связь между ними, повышается твердость и снижается пластичность.

- С уменьшением расстояния между частицами увеличивается их количество и вес материала. Поэтому при создании автомобилей, самолетов и другой техники выбирается материал, который обладает легкостью и достаточной прочностью. Например, плотность алюминия кг м3 составляет около 2 700, в то время как плотность металла кг м3 более, чем в два раза больше.

Существуют специальные таблицы плотности металлов, в которых указывается рассматриваемый показатель для стали и цветных сплавов, а также чугуна.