Гост 4543-71. прокат из легированной конструкционной стали. технические условия (с изменениями n 1, 2, 3, 4, 5)

Содержание:

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Общие сведения стали 35

| Заменитель марки |

| стали: сталь 30, сталь 40, 35Г |

| Вид поставки |

| Лист сталь 35, Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2591-71, ГОСТ 2590-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 4041-71. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87. |

| Применение |

| Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы,траверсы, валы, бандажи, диски и другие детали. |

Применение

У стали 35Х весьма специфическое, но большое значение, так как именно из этой стали чаще всего изготовляются наиболее важные части различных механизмов, в числе которых валы двигателей внутреннего сгорания, зубчатые передачи вращательного движения, а также оси и в некоторых случаях кольцевые рельсы.

Что объединяет все эти предметы между собой? Как минимум то, что от их прочности зависит достаточно многое, что уже говорит нам кое-что о возможностях стали, из которой, собственно, они изготовлены. Вышеперечисленные детали чаще всего подвержены воздействию вибрации. Это значит, что деталь должна сочетать в себе прочность, дабы выполнять свою основную функцию, но в то же время быть достаточно пластичной и упругой, чтобы под действием вибрации не получать микротрещины, которые спустя некоторое количество времени приведут к поломке.

Применение стали 35

Как ранее было отмечено, рассматриваемый металл получил широкое применение. Это связано с низкой стоимостью производства и довольно высокими эксплуатационными характеристиками. Сплав часто применяется при получении следующих деталей:

- Характеризующиеся низкой прочностью и испытывающие небольшие напряжения. В эту группу относят коленчатые валы, оси, цилиндры, обод, траверсы и другие.

- Различных крепежных элементов: болты, гайки и шпильки. Они обходятся дешево, но при этом не могут эксплуатироваться при изготовлении износостойких деталей.

При выборе этого сплава следует учитывать, что из-за достаточно высокой концентрации углерода существенно снижается степень свариваемости. Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Аналоги сталь 35 обладают схожим химическим составом и свойствами, маркируются при применении стандартов ГОСТ. В других странах применяются свои стандарты. К примеру, в США аналоги получили название 1034, 1035, из Китая поставляют сплавы ML35 и ZG270-500. Более доступным предложением можно назвать металлы, которые производятся отечественными компаниями.

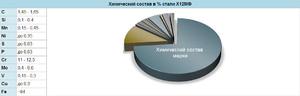

Химический состав

Различные химические элементы могут изменять эксплуатационные характеристики получаемых материалов. Марка стали 35 характеризуется следующим соотношением химических элементов:

- Основной состав представлен железом. Он включается в состав практически всех сплавов, в данном случае концентрация около 97%.

- Твердость и другие качества связаны с углеродом. В рассматриваемом случае концентрация этого химического элемента составляет от 0,32 до 0,4%.

- В состав включается кремний, марганец и никель. Они определяют основные эксплуатационные характеристики. Концентрация никеля не более 0,25%, марганца в диапазоне от 0,5 до 0,8%. На кремний приходится всего 0,17-0,37% состава.

Лист стальной 140х500 мм сталь 35

Вредные компоненты выдерживаются в определенном диапазоне, что позволяет выдерживать более высокие эксплуатационные характеристики. Современные технологии производства позволяют повысить качество материала.

Состав

Ранее ГОСТ 1050-88, а сейчас ГОСТ 1050-2013 регламентирует производство стали 35. В документе описывается химический состав, механические свойства, твердость, способы обработки. Цифра 35 — это расшифровка содержания в стали углерода, который составляет 0,35%.

Марка стали 35 имеет состав:

- Железо ~ 97%

- Никель ~ 0,25%

- Углерод — 0,32-0,40%

- Марганец — до 0,5-0,8%

- Кремний — 0,17-0,37%

- Сера — до 0,035%

- фосфор — не более 0,030%

- Хром — не более 0,25%

- Медь — не более 0,25%

- Мышьяк — до 0,08%

Состав стали «небогатый». Здесь нет дорогих и полезных добавок, таких как хром и молибден. Такая сталь будет иметь низкий коэффициент прочности и твердости, и пойдёт на сферы применения, где высокая прочность сырья не имеет значения.

От массовой доли углерода в большинстве зависят все показатели стали. Она может стать хрупкой и плотной, подобно чугуну. Или прочной, в смеси с другими компонентами, как, например, 10-я марка. Зависимость параметров материала, так же зависит от количества других примесей: марганца, никеля, хрома, кремния. Каждый из них повышает какой-либо показатель, а взамен несёт за собой минус.

Именно сочетание примесей играет главную роль в характеристике металла. Дорогие марки стали имеют высокие показатели прочности, поддаваемость к свариванию и устойчивости к коррозии. Чаще всего, материал выбирается от вида предназначения: для создания деталей, где важна прочность, избираются высококачественные марки, а для сварки и изготовления электродов выбираются более дешёвые аналоги.

Лигатура и характеристики

Как и в любом другом случае, характеристики стали 35Х очень сильно зависят от легирующих элементов, входящих в ее состав. Именно они наделяют сталь основными свойствами, необходимыми для тех или иных условий. Для 35Х состав химических добавок таков:

- Углерод – значительно повышает прочность и твердость стали, снижая пластичность – 0,35 %.

- Кремний – незначительно повышает прочность, при этом не влияя на общую хрупкость – 0,22 %.

- Марганец – прибавляет стали прочности, стойкости к ударным нагрузкам, не урезая ее в пластичности – 0,65 %.

- Хром – незначительно повышающий твердость стали и защищающий ее от коррозии, путем образования оксидной пленки – 0,95 %.

- Медь – также положительно влияет на коррозионную стойкость стали – до 0,3 %.

- Никель – аналогично повышает стойкость к окислению, а также прочность и гибкость – до 0,3 %.

Мы упоминали так называемые вредные примеси, содержащиеся в стали 35Х. Такие примеси, как сера и фосфор как раз неблагоприятно влияют на структуру, и, как следствие, на качество получаемой стали. Однако их содержание зачастую мизерно и в данном случае составляет всего лишь 0,035 % каждый.

Что нужно знать о стали марки 35 | Полезные статьи о металлопрокате

Сталь марки 35 относят к разряду конструкционных углеродистых и качественных. Наиболее активно используют в строительстве и машиностроении, где в полной мере проявляются основные ее преимущественные свойства: твердость и податливость к разноплановым обработкам.

Производят сталь 35, согласно ГОСТу 1050-88, регламентирующему все важные моменты, включая химический состав, механические свойства, твердость, способы обработки.

Химический состав, основные характеристики

Уже в обозначении стали 35 – характеристики сплава

Простая цифровая информация указывает, пожалуй, на самое важное – процентное содержание углерода при незначительном объеме примесей, что и определяет целый ряд востребованных потребителем свойств

Химические элементы в процентном соотношении распределены следующим образом: Fe – примерно 97, C – 0,32- 0,4, Si – 0,17- 0,37, Mn – 0,5-0,8. Ni, Cr, Cu составляют по 0,25, а вот P, S и As – соответственно, 0,035, 0,040 и 0,08.

Сталь 35, характеристики ее, обусловлены принадлежностью к классу среднеуглеродистых сплавов, куда также входят стали марок 30, 40, 45 и 50. Сырье отличается высокими прочностными свойствами, при этом не обладает ни пластичностью, ни вязкостью низколегированных сталей, что, впрочем, и не требуется. Механические свойства подробно расписаны в таблицах ГОСТа 1050-88

Способы обработки стали 35

В процессе производства металлопроката, деталей сталь 35 подвергают:

- нормализации (отжигу);

- закалке с низким отпуском;

- закалке ТВЧ.

Сырье куют при температурном режиме от 1280 оС до 750 оС с последующим охлаждением, обрабатывают резанием, применяя технологию оптимального отжига, повышающего предел упругости сплава.

Что касается свариваемости, то в ГОСТе данную возможность классифицируют как ограниченную. Если сталь 20 сваривается без ограничений, за исключением деталей, прошедших химико-термическую подготовку, то марка стали 35 «более требовательна» — необходим подогрев и специальная термообработка. Основные рекомендуемые способы сваривания – РДС, ЭШС, АДС под флюсом с газовой защитой.

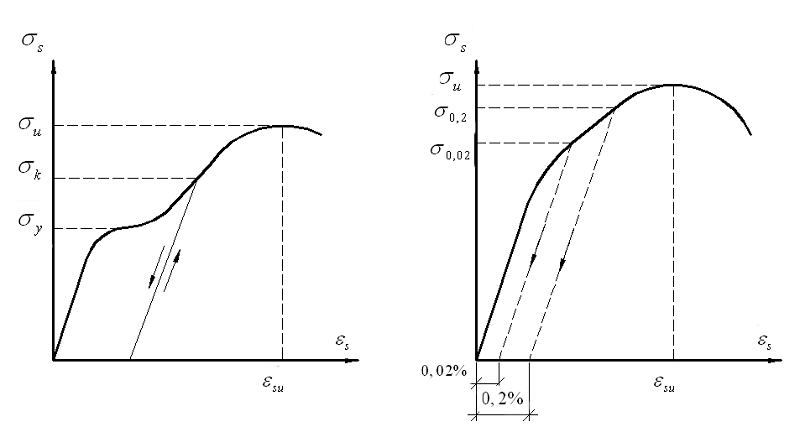

Сталь 35 (ГОСТ 1050-88) проходит закалку. По сути, это нагрев сплава до температуры выше критической или, как еще уточняют, температуры растворения избыточных фаз.

В результате из структуры аустенита образуется неустойчивая, метастабильная структура мартенсит. Так, для стали 35 температура закалки составляет от 850 до 870 оС. После ее проведения твердость стали 35 – 45 HRC.

Таблицы твердости проката после обработки ниже:

Для данной марки рекомендуют закалку с низким отпуском. Это означает, что обработку лучше проводить при температуре не выше 160 — 200 оС. При таких условиях происходит требуемое снижение закалочных напряжений, мартенсит превращается уже в отпущенный мартенсит без заметного снижения твердости стали 35, повышается ее прочность, улучшается вязкость.

О применении сплава

Сталь 35 (ГОСТ 1050-88), характеристики и ее основные эксплуатационные свойства неизменно востребованы многими строительными компаниями и организациями, машиностроительными и станко-инструментальными заводами.

Металлоконструкции, в том числе, и арматурные, фасонный прокат (круг, шестигранник ст35), а также валы различного назначения, оси и цилиндры, шестерни, шатуны и диски, шпиндели и траверсы – все это производят из конструкционной углеродистой качественной стали марки 35.

Здесь есть смысл заметить, что данный среднеуглеродистый сплав редко применяют при изготовлении некоторых крупногабаритных деталей и механизмов, поскольку сырье тяжело прокаливать. К тому же имеют место потери в механических показателях.

Виды поставки и ГОСТы

Твердость и плотность стали 35, ее практичность и невысокая стоимость оценена многими отечественными потребителями. Благодаря существованию стали 35 с ее характеристиками, пока еще ждут применения:

Фасонный прокат проверенного заводского качества, выполненный в соответствии с ГОСТами 2590-2006 (круг г/к ст. 35), 2879-2006, 2591-2006, 8509-93, 8240-97, 8510-86, 8239-89, 10702-78.

- листы толстые (ГОСТы 1577-93, 19903-74, 4041-71);

- листы тонкие (ГОСТ 16523-97);

- шлифованный пруток, серебрянка (ГОСТы 10702-78 и 14955-77);

- калиброванные круги (ГОСТы 8560-78, 7417-75, 8559-75, 10702-78);

- полосы (ГОСТы, 103-2006, 82-70,1577-93);

- ленты (ГОСТ 2284-79);

- проволока (ГОСТы, 5663-79 и 17305-91);

- поковки, кованые заготовки по ГОСТам 8479-70 и 1133-71;

- трубы в соответствии с ГОСТами 8731-74, 8734-75, 8732-78 и 8733-74.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Закалка в масло от 840-860 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤120 | 600-630 | 590 | 785 | 15 | 50 | 686 | 235-277 | — |

| Закалка + Отпуск | ||||||||

| ≤40 | — | 1370 | 1570 | 12 | 38 | — | — | 49-53 |

| Закалка в масло с 880 °С + отпуск | ||||||||

| — | 300 | 1390 | 1570 | 9 | 44 | 490 | 450 | — |

| Диски диаметром 755-915 мм, толщиной 35-110 мм. Втулка диаметром 115-400 мм НВ 212-223 . Образец продольный | ||||||||

| — | — | 430-480 | 580-690 | 7 | 16-23 | — | — | — |

| Закалка в масло от 840-860 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤200 | 640-660 | 490 | 685 | 15 | 45 | 588 | 212-248 | — |

| Закалка + Отпуск | ||||||||

| 500-800 | — | 345 | 590 | 12 | 33 | 390 | 174-217 | — |

| Закалка в масло с 880 °С + отпуск | ||||||||

| — | 400 | 1310 | 1410 | 10 | 50 | 590 | 400 | — |

| Диски диаметром 755-915 мм, толщиной 35-110 мм. Втулка диаметром 115-400 мм НВ 212-223 . Образец продольный | ||||||||

| — | — | 365 | 430 | 7 | 13-30 | — | — | — |

| Закалка в масло от 840-860 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤50 | 560-580 | 785-880 | 980 | 11 | 45 | 686 | 293-331 | — |

| Закалка + Отпуск | ||||||||

| 100-300 | — | 395 | 615 | 15 | 40 | 540 | 187-229 | — |

| Закалка в масло с 880 °С + отпуск | ||||||||

| — | 500 | 1080 | 1200 | 15 | 54 | 880 | 350 | — |

| Диски диаметром 755-915 мм, толщиной 35-110 мм. Втулка диаметром 115-400 мм НВ 212-223 . Образец тангенциальный | ||||||||

| — | — | 420-510 | 610-710 | 17 | 54-61 | — | — | — |

| Закалка в масло от 840-860 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤80 | 560-600 | 640-785 | 785 | 13 | 42 | 588 | 229-286 | — |

| Закалка + Отпуск | ||||||||

| 300-500 | — | 395 | 615 | 13 | 35 | 490 | 187-229 | — |

| Закалка в масло с 880 °С + отпуск | ||||||||

| — | 600 | 840 | 930 | 19 | 63 | 1470 | 270 | — |

| Диски диаметром 755-915 мм, толщиной 35-110 мм. Втулка диаметром 115-400 мм НВ 212-223 . Образец тангенциальный | ||||||||

| — | — | 390 | 550 | 17 | 64 | — | — | — |

| Закалка в масло от 840-860 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤30 | 200-220 | 1176-1274 | 1372 | 10 | 45 | 490 | — | 48.4-52.2 |

| Закалка + Отпуск | ||||||||

| 500-800 | — | 395 | 615 | 11 | 30 | 390 | 187-229 | — |

| Закалка в масло с 880 °С + отпуск | ||||||||

| — | 700 | 660 | 730 | 20 | 70 | 1960 | 220 | — |

| Диски диаметром 755-915 мм, толщиной 35-110 мм. Втулка диаметром 115-400 мм НВ 212-223 . Образец тангенциальный | ||||||||

| — | — | 355 | 440 | 18 | 74 | — | — | — |

| Закалка в масло с 850 °С + отпуск при 560 °С, охлаждение в воде или масле | ||||||||

| ≤25 | — | 835 | 930 | 12 | 45 | 765 | — | — |

| Закалка + Отпуск | ||||||||

| ≤100 | — | 440 | 635 | 16 | 45 | 590 | 197-235 | — |

| Диски диаметром 755-915 мм, толщиной 35-110 мм. Втулка диаметром 115-400 мм НВ 212-223 . Образец тангенциальный | ||||||||

| — | — | 335 | 400 | 18 | 75 | — | — | — |

| Закалка в масло с 850-870 °С + отпуск при 180-200 °С, охлаждение на воздухе | ||||||||

| 50-80 | 640 | 810 | — | — | 40 | 579 | 260-322 | — |

| Закалка + Отпуск | ||||||||

| 100-300 | — | 440 | 635 | 14 | 40 | 540 | 197-235 | — |

| Закалка в масло с 880 °С + отпуск при 650 °С | ||||||||

| — | — | 770 | 880 | 22 | 66 | — | — | — |

| Закалка в масло с 850-870 °С + отпуск при 560-620 °С, охлаждение на воздухе | ||||||||

| 80-120 | — | 590 | 780 | — | 40 | 579 | 229-285 | — |

| Закалка + Отпуск | ||||||||

| 300-500 | — | 440 | 635 | 13 | 35 | 490 | 197-235 | — |

| Закалка в масло с 880 °С + отпуск при 650 °С | ||||||||

| — | — | 570 | 730 | 23 | 71 | — | — | — |

| Закалка в масло с 850-880 °C + отпуск при 585-650 °C | ||||||||

| 100-120 | — | 710 | 900 | 13 | 42 | 638 | — | — |

| Закалка + Отпуск | ||||||||

| ≤100 | — | 490 | 655 | 16 | 45 | 590 | 212-248 | — |

| Закалка в масло с 880 °С + отпуск при 650 °С | ||||||||

| — | — | 550 | 670 | 23 | 78 | — | — | — |

| Закалка в масло с 850-880 °C + отпуск при 585-650 °C | ||||||||

| 120-150 | — | 600 | 800 | 14 | 45 | 638 | — | — |

| Закалка + Отпуск | ||||||||

| 100-300 | — | 490 | 655 | 13 | 40 | 540 | 212-248 | — |

| Закалка в масло с 880 °С + отпуск при 650 °С | ||||||||

| — | — | 490 | 550 | 22 | 86 | — | — | — |

| Закалка в масло с 850-880 °C + отпуск при 585-650 °C | ||||||||

| 150-200 | — | 500 | 700 | 16 | 45 | 589 | — | — |

| Закалка + Отпуск | ||||||||

| ≤100 | — | 590 | 735 | 14 | 45 | 590 | 235-277 | — |

| Пруток. Нормализация 880 °С, Отпуск 650 °С, 2 ч. НВ 207 | ||||||||

| — | — | 525 | 700 | 22 | 69 | — | — | — |

| Закалка в масло с 850-880 °C + отпуск при 585-650 °C | ||||||||

| 100 | — | 750 | 950 | 13 | 42 | 638 | — | — |

| Нормализация | ||||||||

| 300-500 | — | 245 | 470 | 17 | 35 | 340 | 143-179 | — |

| Пруток. Нормализация 880 °С, Отпуск 650 °С, 2 ч. НВ 207 | ||||||||

| — | — | 420 | 650 | 26 | 75 | — | — | — |

| Нормализация | ||||||||

| 500-800 | — | 245 | 470 | 15 | 30 | 340 | 143-179 | — |

| Пруток. Нормализация 880 °С, Отпуск 650 °С, 2 ч. НВ 207 | ||||||||

| — | — | 400 | 540 | 24 | 80 | — | — | — |

| Нормализация | ||||||||

| 100-300 | — | 275 | 530 | 17 | 38 | 340 | 156-197 | — |

| Пруток. Нормализация 880 °С, Отпуск 650 °С, 2 ч. НВ 207 | ||||||||

| — | — | 385 | 470 | 25 | 84 | — | — | — |

| Нормализация | ||||||||

| 300-500 | — | 275 | 530 | 15 | 32 | 290 | 156-197 | — |

| Пруток. Отжиг 860 °С. НВ 179 | ||||||||

| — | — | 360 | 670 | 22 | 55 | — | — | — |

| Нормализация | ||||||||

| ≤100 | — | 315 | 570 | 17 | 38 | 390 | 167-207 | — |

| Пруток. Отжиг 860 °С. НВ 179 | ||||||||

| — | — | 300 | 650 | 26 | 75 | — | — | — |

| Нормализация | ||||||||

| 100-300 | — | 315 | 570 | 14 | 35 | 340 | 167-207 | — |

| Пруток. Отжиг 860 °С. НВ 179 | ||||||||

| — | — | 270 | 550 | 27 | 81 | — | — | — |

| Нормализация | ||||||||

| ≤100 | — | 345 | 590 | 18 | 45 | 590 | 174-217 | — |

| Пруток. Отжиг 860 °С. НВ 179 | ||||||||

| — | — | 265 | 480 | 29 | 85 | — | — | — |

Химический состав

Регламентировавший ранее состав и характеристики стали 35 ГОСТ 1050-88 заменен на другой стандарт. Особенности ее производства и обработки сегодня определяются ГОСТом 1050-2013. Расшифровка маркировки указывает на содержание в металле главного элемента – углерода – 0,35%. Доля других добавок также невелика:

- никеля – 0,25%;

- марганца – 0,5-0,8%;

- кремния – 0,17-0,37%;

- меди и хрома – до 0,25%;

- серы и фосфора – не более 0,3-0,35%;

- мышьяка – 0,08%.

Заменители стали 35 отличаются, в основном, массовой долей углерода:

- 30;

- 35Г;

- 40.

Несмотря на эти отличия, свойства аналогов практически идентичны. Сплав имеет множество аналогов и за рубежом:

- 1034, 1038 – в Соединенных Штатах;

- 1.0501, С35, Сk35 – Германии;

- 1С35, RF36 – Франции;

- 080А32, 080А35 – Великобритании;

- С35 – Италии;

- С36 – Бельгии;

- 1572 – Швеции;

- 1.1181, С35Е – Евросоюзе;

- S35C, SWRCH35K – Японии;

- ML35 – Китае.

Номенклатура выпускаемой продукции регламентируется множеством стандартов и поставляется на рынок в виде:

- сортового проката;

- калиброванного и шлифованного прутка;

- толсто- и тонколистовой стали;

- серебрянки;

- ленты и полосы;

- проволоки;

- поковок;

- разнообразных труб.

Физические свойства стали 35Л

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 212 | 206 | 201 | 192 | 176 | 163 | 151 | 131 | 118 | |

| Модуль упругости при сдвиге кручением G, ГПа | 82 | 80 | 78 | 75 | 68 | 63 | 58 | 50 | 45 | |

| Плотность стали, pn, кг/м3 | 7830 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 53 | 51 | 49 | 45 | 42 | 39 | 35 | 31 | 27 | 27 |

| Уд. электросопротивление (p, НОм · м) | 172 | 223 | 301 | 394 | 497 | 623 | 771 | 935 | 1115 | 1154 |

| Температура испытания,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.1 | 12.0 | 12.9 | 13.5 | 13.9 | 14.5 | 14.8 | 11.9 | 12.5 | |

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 470 | 491 | 512 | 533 | 554 | 580 | 613 | 710 | 701 |