Сквозные отверстия под крепеж

Содержание:

- Чертеж. Размеры сквозных отверстий

- ВЫБОР ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ РАЗМЕРОВ, КООРДИНИРУЮЩИХ ОСИ ОТВЕРСТИЙ

- ПРИЛОЖЕНИЕ (рекомендуемое). РЕКОМЕНДАЦИИ ПО ВЫБОРУ РЯДОВ СКВОЗНЫХ ОТВЕРСТИЙ

- Методы обработки отверстий

- Способы опирания оборудования на фундамент

- ОБЩИЕ ПОЛОЖЕНИЯ

- Особенности и преимущества

- Соединения деталей

- Таблица видов и размеров болтов с внутренним шестигранником и их характеристики

- ВЫБОР ПОЗИЦИОННЫХ ДОПУСКОВ ОСЕЙ ОТВЕРСТИЙ

Чертеж. Размеры сквозных отверстий

мм

|

Диаметры стержня крепежных деталей |

Диаметр сквозного отверстия |

||

|

1-й ряд |

2-й ряд |

3-й ряд |

|

|

1,0 |

1,1 |

1,2 |

1,3 |

|

1,2 |

1,3 |

1,4 |

1,5 |

|

1,4 |

1,5 |

1,6 |

1,8 |

|

1,6 |

1,7 |

1,8 |

2,0 |

|

1,8 |

2,0 |

2,1 |

2,2 |

|

2,0 |

2,2 |

2,4 |

2,6 |

|

2,5 |

2,7 |

2,9 |

3,1 |

|

3,0 |

3,2 |

3,4 |

3,6 |

|

3,5 |

3,7 |

3,9 |

4,2 |

|

4,0 |

4,3 |

4,5 |

4,8 |

|

4,5 |

4,8 |

5,0 |

5,3 |

|

5,0 |

5,3 |

5,5 |

5,8 |

|

6,0 |

6,4 |

6,6 |

7,0 |

|

7,0 |

7,4 |

7,6 |

8,0 |

|

8,0 |

8,4 |

9,0 |

10,0 |

|

10,0 |

10,5 |

11,0 |

12,0 |

|

12,0 |

13,0 |

14,0 (13,5) |

15,0 (14,5) |

|

14,0 |

15,0 |

16,0 (15,5) |

17,0 (16,5) |

|

16,0 |

17,0 |

18,0 (17,5) |

19,0 (18,5) |

|

18,0 |

19,0 |

20,0 |

21,0 |

|

20,0 |

21,0 |

22,0 |

24,0 |

|

22,0 |

23,0 |

24,0 |

26,0 |

|

24,0 |

25,0 |

26,0 |

28,0 |

|

27,0 |

28,0 |

30,0 |

32,0 |

|

30,0 |

31,0 |

33,0 |

35,0 |

|

33,0 |

34,0 |

36,0 |

38,0 |

|

36,0 |

37,0 |

39,0 |

42,0 |

|

39,0 |

40,0 |

42,0 |

45,0 |

|

42,0 |

43,0 |

45,0 |

48,0 |

|

45,0 |

46,0 |

48,0 |

52,0 |

|

48,0 |

50,0 |

52,0 |

56,0 |

|

52,0 |

54,0 |

56,0 |

62,0 |

|

56 |

58 |

62 |

66 |

|

60 |

62 |

66 |

70 |

|

64 |

66 |

70 |

74 |

|

68 |

70 |

74 |

78 |

|

72 |

74 |

78 |

82 |

|

76 |

78 |

82 |

86 |

|

80 |

82 |

86 |

91 |

|

85 |

87 |

91 |

96 |

|

90 |

93 |

96 |

101 |

|

95 |

98 |

101 |

107 |

|

100 |

104 |

107 |

112 |

|

105 |

109 |

112 |

117 |

|

110 |

114 |

117 |

122 |

|

115 |

119 |

122 |

127 |

|

120 |

124 |

127 |

132 |

|

125 |

129 |

132 |

137 |

|

130 |

134 |

137 |

144 |

|

140 |

144 |

147 |

155 |

|

150 |

155 |

158 |

165 |

|

160 |

165 |

168 |

175 |

Примечания:

1. 3-й ряд отверстий не допускается применять для заклепочных соединений.

2. Рекомендации по выбору рядов сквозных отверстий приведены в приложении.

3. Размеры в скобках применять не рекомендуется.

3. Предельные отклонения диаметров отверстий:для 1-го ряда — Н12;для 2-го ряда — Н13;для 3-го ряда — Н14.

1-3. (Измененная редакция, Изм. N 1).

4. При необходимости следует устранить контакт кромки отверстия с радиусом под головкой крепежной детали; отверстие рекомендуется раззенковывать.(Введен дополнительно, Изм. N 1).

ВЫБОР ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ РАЗМЕРОВ, КООРДИНИРУЮЩИХ ОСИ ОТВЕРСТИЙ

3.1. Числовые значения

предельных отклонении размеров, координирующих оси отверстий, для соединений

типов А и В приведены в табл. и для размеров в системе прямоугольных

координат и в табл. — — для размеров в системе полярных координат

3.2. Предельные отклонения,

приведенные в табл. — , получены на основе позиционных допусков по табл. и и пересчета этих допусков по табл.

и настоящего стандарта

При K < 0,6или

неодинаковых допусках расположения осей отверстий для обеих соединяемых деталей

предельные отклонения размеров, координирующих оси отверстий, следует

определять на основе позиционных допусков, рассчитанных по формулам (), (), (), (), с

последующим пересчетом этих допусков по табл.

и настоящего стандарта

3.3. Предельные отклонения,

приведенные в табл. — , допускается увеличивать в одном координатном

направлении при условии, что предельные отклонения в другом координатном

направлении будут уменьшены настолько, чтобы обеспечить расположение оси в поле

соответствующего позиционного допуска (см справочное приложение )

ПРИЛОЖЕНИЕ (рекомендуемое). РЕКОМЕНДАЦИИ ПО ВЫБОРУ РЯДОВ СКВОЗНЫХ ОТВЕРСТИЙ

ПРИЛОЖЕНИЕ Рекомендуемое

1. При независимой обработке отверстий каждой детали соединения с расстоянием между осями наиболее удаленных отверстий менее 500 мм, для соединений, к которым предъявляются лишь требования собираемости, ряды сквозных отверстий рекомендуется выбирать по приводимой ниже таблице.

Тип соединения

|

Количество и расположение отверстий |

Способ образования отверстий |

Тип соеди- нения |

Рекомендуемый ряд сквозных отверстий |

|

Любое количество отверстий и любое их расположение |

Обработка отверстий по кондукторам |

I и II |

1-й ряд |

|

— отверстия расположены в один ряд и координированы относительно оси отверстия или базовой плоскости

|

Пробивка отверстий штампами повышенной точности, литье под давлением и литье по выплавляемым моделям повышенной точности |

I |

|

|

II |

2-й ряд |

||

|

б — отверстия (с числом до четырех) расположены в два ряда и координированы относительно их осей

|

Обработка отверстий по разметке, пробивка штампами обычной точности, литье нормальной точности |

I |

2-й ряд |

|

II |

3-й ряд |

||

|

— отверстия расположены в два и более ряда и координированы относительно осей отверстий или базовых плоскостей

|

Пробивка отверстий штампами повышенной точности, литье под давлением и литье по выплавляемым моделям повышенной точности |

I и II |

2-й ряд |

|

б — отверстия расположены по окружности |

Обработка отверстий по разметке, пробивка штампами обычной точности, литье нормальной точности |

I |

3-й ряд |

2. Для соединений, к которым предъявляются требования собираемости и дополнительные требования обеспечения определенной степени относительного перемещения деталей, а также для соединений, к которым предъявляются лишь требования собираемости, но с расстояниями между осями наиболее удаленных отверстий в деталях 500 мм и более, допускается принимать более грубые (по сравнению с рекомендуемыми в таблице) ряды сквозных отверстий.

3. При совместной обработке отверстий в деталях соединения (для заклепочных и неразбираемых болтовых соединений) номинальный диаметр сквозного отверстия рекомендуется принимать равным наибольшему предельному размеру диаметра стержня крепежной детали. При этом отверстия должны быть раззенкованы на размер, соответствующий переходному радиусу между головкой и стержнем.

Методы обработки отверстий

Отверстия различаются между собой не только диаметром, но и способом обработки, и подразделяются на несколько видов.

1) Крепежные отверстия. Они чаще всего изготавливаются на сверлильных станках и по точности обработки соответствуют одиннадцатому, двенадцатому квалитетам.

2) Гладкие и ступенчатые отверстия деталей, имеющих форму тел вращения. Они в большинстве случаев изготавливаются на токарных станках методом сверления, развертывания, зенкерования или растачивания.

3) Ответственные отверстия корпусных деталей. Они изготавливаются как на универсальном, так и на специализированном оборудовании и соответствуют седьмому квалитету и выше.

4) Глубокие отверстия, имеющие более чем пятикратное отношение длины к диаметру. Они изготавливаются на специализированном оборудовании.

5) Фасонные и конические отверстия. Они изготавливаются с использованием инструмента, имеющего криволинейные или конические режущие кромки, а также методами копирования и растачивания.

6) Профильные отверстия (имеющие сечение, отличное от круглого). Они изготавливаются методами долбления, прошивания или протягивания.

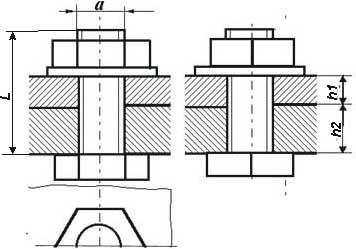

Способы опирания оборудования на фундамент

3.1

(3.1). В зависимости от способа опирания оборудования на фундамент различают

три вида конструкций стыков «фундамент-оборудование» ():

а) с

применением пакетов плоских металлических подкладок, клиньев, опорных башмаков

и т.п., с подливкой бетонной смеси после закрепления оборудования (вид 1);

б) с

опиранием оборудования на бетонную подливку при «бесподкладочных» методах

монтажа (вид 2);

в) с

опиранием оборудования непосредственно на фундамент (вид 3).

Рис.

10. Конструкции стыков фундамент-оборудование

а

— с опиранием оборудования на металлические пакеты (вид 1); б — с опиранием на бетонную подливку при

бесподкладочном методе монтажа оборудования (вид 2); в — с опиранием оборудования

непосредственно на фундамент (вид 3):

1 — оборудование; 2 — металлические пакеты; 3 — бетонная подливка; 4 — регулировочные (установочные) болты;

5 — фундамент

3.2 (3.2). При применении стыка вида 1 передача

монтажных и эксплуатационных нагрузок на фундамент осуществляется через

отдельные элементы, используемые как постоянные опоры (металлические пакеты,

опорные башмаки и др.), а подливка имеет вспомогательное, защитное или

конструктивное назначение.

При необходимости

регулировки положения оборудования в процессе эксплуатации подливка может не

производиться, что должно предусматриваться инструкцией на монтаж.

3.3 (3.3). При установке оборудования с

использованием в качестве несущих опорных элементов пакетов плоских

металлических подкладок, опорных башмаков и т.п. соотношение суммарной площади

контакта опор (Fоп) с поверхностью фундамента и суммарной площади

поперечного сечения болтов (F) должно быть не менее 15.

3.4. (3.4). При применении

конструкции стыков вида 2 или 3 эксплуатационные нагрузки передаются на

фундамент соответственно через бетонную подливку или через выверенную

поверхность фундамента.

3.5.

При закреплении оборудования на фундаментах преимущественно применяются

бесподкладочные методы монтажа (конструкции стыков вида 2 и 3).

В тех

случаях, когда опорная площадь оборудования менее 15-кратной площади болтов,

поверхность контакта с бетоном должна быть увеличена за счет установки

постоянных опор, т. е. должны применяться стыки вида 1.

Конструкция

стыков указывается в монтажных чертежах или в инструкции на монтаж оборудования

и учитывается при расчете фундаментных болтов.

При

отсутствии специальных указаний в инструкциях завода-изготовителя оборудования

или в проекте фундамента конструкция стыка и тип опорных элементов назначаются монтажной организацией.

ОБЩИЕ ПОЛОЖЕНИЯ

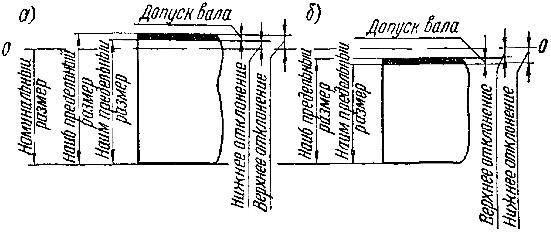

1.1. Допуски расположения

осей отверстий для крепежных деталей назначают в зависимости от типа соединения

крепежными деталями, зазора для прохода крепежных деталей и коэффициента

использования этого зазора для компенсации отклонений расположения осей.

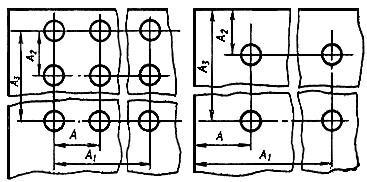

1.2. Соединения крепежными

деталями подразделяются на типы А и В (черт. );

А — зазоры для прохода

крепежных деталей предусмотрены в обеих соединяемых деталях, например,

соединения болтами, заклепками;

В — зазоры для прохода

крепежных деталей предусмотрены лишь в одной из соединяемых деталей. К типу В

откосятся, например, соединения винтами, шпильками.

Smin — наименьший зазор между

отверстиями и крепежной деталью

Черт. 1

1.3. Допуски расположения

осей сквозных гладких отверстий в соединениях типов А и В рекомендуется

назначать зависимыми, если применение зависимых допусков не приводит к

нарушению прочности детали или нарушению требований к внешнему виду детали.

Допуски расположения осей

резьбовых отверстий в соединениях типа В рекомендуется назначать зависимыми для

малонагруженных винтов и независимыми для шпилек и тяжелонагруженных винтов.

При зависимых допусках расположения осей резьбовых отверстий минимальное

значение допуска расположения может быть превышено на величину, соответствующую

отклонению действительного приведенного среднего диаметра внутренней резьбы от

наименьшего предельного среднего диаметра.

1.4. Кроме метода расчета на

максимум-минимум и основанных на этом методе таблиц, приведенных в настоящем

приложении, можно применять другие методы расчета допусков расположения осей

отверстий для крепежных деталей, в частности, с учетом вероятностных

характеристик.

Особенности и преимущества

Болт с внутренним шестигранником мало отличается от обычных болтов внешне, но, тем не менее, их незначительная конструктивная особенность делает их более прочными, надежными и удобными.

Преимущества болтов с внутренним шестигранником:

- Чтобы закрутить винт, не требуется наличие свободного места вокруг метиза, потому что ключ, которым затягивают крепеж, вставляется непосредственно в головку, а не накладывается на нее.

- Шлиц на головке не так-то просто слизать, он более долговечен по сравнению со шлицом обычного болта, поскольку материал метиза плотнее, чем материал ключа, и скорее испортится ключ, чем шлиц крепежа.

- Ключ под болт с внутренним шестигранником стоит дешевле рожкового или накидного ключа.

- Шляпка крепежного элемента не имеет острых наружных граней.

-

Болты с внутренним шестигранником используют в труднодоступных местах, причём после вкручивания головка не остается на поверхности, а погружается заподлицо.

- Оцинкованный болт с внутренним шестигранником метизы можно использовать в условиях повышенной влажности, потому что они более устойчивы к коррозии.

- Метизы этого вида можно демонтировать и использовать вновь, как и саму конструкцию, собранную с их помощью. Болты могут использоваться в комплекте с гайкой: в таком случае они вставляются в отверстие, а с другой стороны закручивается гайка; либо без гайки, тогда они вкручиваются в отверстие с резьбой.

Винт с внутренним шестигранником откручивают по часовой стрелке.

Соединения деталей

Все соединения различных деталей, которые применяются в машиностроении и приборостроении, подразделяются на подвижные и неподвижные. При этом подвижными считаются те, которые обеспечивают перемещение деталей друг относительно друга, а неподвижными – те, которые предполагают жесткое крепление между ними.

Возможность многократной сборки и разборки узлов и агрегатов машин и оборудования обеспечивается за счет разъемных соединений. К ним относят резьбовые, шлицевые, шпоночные, профильные, штифтовые и клеммовые.

В отличие от разъемных, неразъемные соединения невозможно разобрать, не повредив детали. К ним относятся сварные, клеевые, паяные, заклепочные соединения, а также соединения с гарантированным натягом. В технике соединения играют исключительно важную роль, причем многие неполадки в работе машин и оборудования, а также аварии, часто случаются потому, что их детали были плохо соединены между собой.

Таблица видов и размеров болтов с внутренним шестигранником и их характеристики

Метизы этого типа изготавливают из углеродистой и нержавеющей стали. Они имеют термодиффузионное или гальваническое покрытие с промасливанием, иногда выпускают образцы с промасливанием, но без покрытия.

По цвету покрытие бывает светло-серым, темно-серым и золотисто-желтым. Черные болты не имеют защитного покрытия, поэтому их нельзя использовать в местах с повышенной влажностью и конструкциях, соприкасающихся с водой.

Защитный слой должен покрывать изделие равномерным покровом без проплешин и бугорков. Первое свидетельствует о том, что покрытие слезает, второе говорит о низком качестве метиза.

Винт с внутренним шестигранником обеспечивает надежное закрепление деталей и является универсальным, но, прежде всего, необходимо подобрать метиз подходящего вида и размера.

Разновидности болтов с внутренним шестигранником по стандарту DIN

| Стандарт DIN | Статус | Размеры и наименование по DIN | Стандарт ГОСТ | Стандарт ISO | Схематичное изображение |

| DIN 912 | заменён на DIN EN ISO 4762, DIN EN ISO 21269 | Винт с цилиндрической головкой и внутренним шестигранником под ключ, полная и неполная резьба; диаметр от М2,5 до М64, длина от 4 до 600 | ГОСТ 11738-84 | ISO 4762, ISO 21269 | |

| DIN 6912 | действует | Винт с низкой цилиндрической головкой и шестигранным углублением под ключ (болт под шестигранник), диаметр от М4 до М30, длина от 6 до 180 мм | |||

| DIN 7380 | заменён на DIN EN ISO 7380 | Винт высокопрочный с полукруглой головкой и внутренним шестигранником с полной резьбой | ISO 7380 | ||

| DIN 7984 | действует | Винт с цилиндрической головкой и внутренним шестигранником под ключ, полная резьба, головка уменьшенной высоты; диаметр от М3 до М24, длина от 5 до 150 | ГОСТ 11738-84 | ||

| DIN 7991 | заменён на DIN EN ISO 10642 | Винт высокопрочный с потайной головкой и внутренним шестигранником под ключ; диаметр от М3 до М24, длина от 6 до 200 | ISO 10642 |

По размеру метизы соответствуют трем классам точности: A, B и C. Маркировка на головке метиза соответствует его классу. Класс точности определяет, насколько точно будет соответствовать стержень диаметру подготовленного под него отверстия, с учетом размера болта.

| Класс | Отклонение, мм |

| A | 0,3 |

| B | 1-1,5 |

| C | 2-3 |

Из-за высокой степени отклонения винт класса C может деформироваться при динамических нагрузках, однако, устанавливать его легче, поскольку он легко входит в подготовленное отверстие.

Соответственно классу точности будет повышаться цена изделия. Крепеж с классом точности A стоит дороже метизов C класса. При условии покупки большого количества крепежных элементов разница составит значительную сумму.

Параметры болтов (винтов), изготовленных по стандарту ГОСТ 11738 / DIN 912 / ISO 4762 представлены в таблице:

Схема измерений болта с внутренним шестигранникомТаблица параметров DIN912

Эксперты советуют покупать продукцию отечественного производства, поскольку импортные метизы могут быть маркированы непривычным образом, отличаться по размерам.

ВЫБОР ПОЗИЦИОННЫХ ДОПУСКОВ ОСЕЙ ОТВЕРСТИЙ

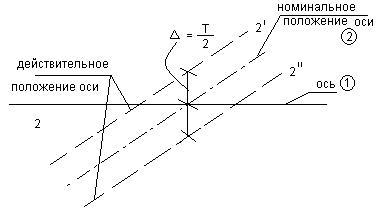

2.1. Числовые значения

позиционных допусков осей отверстий в диаметральном выражении Т приведены в

табл. для соединений типа А и в табл. — для соединений типа В.

Для получения позиционных

допусков в радиусном выражении Т / 2 числовые значения в табл. и

должны быть уменьшены вдвое с последующим округлением результата до ближайшего

числа из табл. настоящего стандарта.

Позиционные допуски предпочтительней назначать в диаметральном выражении.

Позиционные

допуски Т осей отверстий для соединений типа А

мм

|

Зазор Smin для прохода крепежной детали |

При коэффициенте |

||

|

K = 1 |

K = 0,8 |

K = 0,6 |

|

|

0,1 |

0,1 |

0,08 |

0,06 |

|

0,2 |

0,2 |

0,16 |

0,12 |

|

0,3 |

0,3 |

0,25 |

0,16 |

|

0,4 |

0,4 |

0,3 |

0,25 |

|

0,6 |

0,5 |

0.4 |

0,3 |

|

0,6 |

0,6 |

0,5 |

0,4 |

|

0,8 |

0,8 |

0,6 |

0,5 |

|

1 |

1 |

0,8 |

0,6 |

|

2 |

2 |

l,6 |

1,2 |

|

3 |

3 |

2,5 |

1,6 |

|

4 |

4 |

3 |

2,5 |

|

5 |

5 |

4 |

3 |

|

6 |

6 |

5 |

4 |

|

7 |

6 |

6 |

4 |

|

8 |

8 |

6 |

5 |

|

10 |

10 |

8 |

6 |

|

11 |

10 |

8 |

6 |

|

12 |

12 |

10 |

8 |

|

14 |

12 |

10 |

8 |

|

15 |

16 |

12 |

10 |

Позиционные

допуски осей отверстий для соединений типа В

мм

|

Зазор Smin для прохода крепежной детали |

При коэффициенте |

||

|

K = 1 |

K = 0,8 |

K = 0,6 |

|

|

ОД |

0,05 |

0,04 |

0,03 |

|

0,2 |

0,1 |

0,08 |

0,06 |

|

0,3 |

0,16 |

0,12 |

0,1 |

|

0,4 |

0,2 |

0,16 |

0,12 |

|

0,5 |

0,25 |

0,2 |

0,16 |

|

0,6 |

0,3 |

0,25 |

0,2 |

|

0,8 |

0,4 |

0,3 |

0,25 |

|

11 |

0,5 |

0,4 |

0,3 |

|

2 |

1 |

0,8 |

0,6 |

|

3 |

1,6 |

1,2 |

1 |

|

4 |

2 |

1,6 |

1,2 |

|

5 |

2,5 |

2 |

1,6 |

|

.6 |

3 |

2,5 |

2 |

|

7 |

3 |

3 |

2 |

|

8 |

4 |

3 |

2,5 |

|

10 |

5 |

4 |

3 |

|

10 |

5 |

4 |

3 |

|

12 |

6 |

5 |

4 |

|

14 |

6 |

5 |

4 |

|

15 |

8 |

6 |

5 |

2.2. Позиционные допуски осей отверстий, приведенные в табл. и , установлены одинаковыми

для обеих соединяемых деталей и определены по формулам

T

= K×Smin— для соединений типа А; (1)

Т = 0,5 K× Smin —

для соединений типа В. (2)

Smin = Dmin — dmax,

где Smin— наименьший зазор между сквозным гладким отверстием

и крепежной деталью;

Dmin — наименьший предельный диаметр сквозного отверстия,

dmax

— наибольший предельный диаметр стержня крепежной детали,

K — коэффициент использования зазора Smin зависящий от условий сборки

Рекомендуется принимать,

1) K = 1или K = 0,8- для

соединений, не требующих регулировки взаимного расположения деталей,

2) K = 0,8или K = 0,6 — для соединений, в которых необходима регулировка взаимного

расположения деталей В обоснованных случаях значения K принимают меньше 0,6

Значения, определенные по

формулам () и (), округляются до ближайшего числа из табл. настоящего стандарта.

2.3.Позиционные

допуски осей отверстий для обеих соединяемых деталей допускается назначать

неодинаковыми: T1 ≠ T2. При этом они должны

соответствовать следующим условиям.

T1 + T2

= 2K×Smin— для соединений типа А; (4)

T1 + T2 = K×Smin — для соединений типа В. (5)

2.4. Если в сборочную группу

с отверстиями для крепежных деталей входят центрирующие элементы (отверстия,

выступы и т.п. черт. ), то позиционный

допуск центрирующее поверхности Т определяется по формулам

T = 0,5 K×Smin, (6)

Smin = Dmin — dmax, (7)

где Smin — наименьший зазор между

центрирующими поверхностями соединяемых деталей;

Dmin — наименьший предельный

диаметр центрирующего отверстия,

dmax — наибольший предельный

диаметр центрирующего выступа,

K — коэффициент использования

зазора между центрирующими поверхностями для компенсации позиционного

отклонения их осей.

При K = 0 или Smin = 0 центрирующие

поверхности принимают в качестве баз, к которым относятся позиционные допуски

осей отверстий для крепежных деталей

На центрирующие и базовые

элементы рекомендуется распространять условие зависимого допуска, если не

требуется совмещение осей этих элементов в соединяемых деталях (см. черт ).

Черт. 2